新疆地区水泥稳定砂砾基层的施工技术

郭海阳,徐献军,田国栋

(中交一公局第七工程有限公司,河南 郑州 451450)

0 引 言

目前中国绝大多数高等级公路的路面是半刚性基层沥青路面。半刚性基层具有强度高、板体性好等优点,但同时其刚度大、变形能力差,成型后的基层反射裂缝问题一直是路面施工和后期养护的难点[1]。新疆由于地处内陆干旱地区,昼夜温差大,降雨量少,基层施工受干缩和温缩影响较大,基层裂缝问题尤为突出。新疆地区基层施工石料以天然砂砾石为主,质地坚硬,含泥量较高,采用水泥稳定砂砾材料修筑路面基层,与普通水泥稳定碎石相比,在混合料配合比设计和施工工艺方面会有较大不同[2]。《公路路面基层施工技术细则》(JTG F/T20—2015)对于半刚性基层的强度要求有很大程度提高,例如高速公路、一级公路的7d无侧限抗压强度由原先的3~5MPa提高到5~7MPa[3]。基层强度要求的提高直接影响到材料的配合比设计,若盲目加大水泥结合料的掺量,虽然可以提高强度,但同时会加剧基层的开裂,尤其是在新疆地区,基层开裂的风险极大。因此,如何在保证满足设计强度的前提下,通过配合比设计的优化和施工工艺的改善来减少水泥用量就成为解决基层开裂问题的关键[4]。

长期以来,中国水稳基层施工多采用集中厂拌法,由于基层材料用量大,为保证出料产量,绝大多数水稳拌合站采用连续式拌合工艺。采用这种拌合方法的混合料在搅拌仓内的搅拌时间只有7~8s,难以将大粒径的水泥稳定类材料搅拌均匀,粗细集料和水泥在混合料中的分散不均匀,容易出现水泥水化不充分、粗细集料易离析的问题[5]。后场拌合不均匀的水稳材料会对前场摊铺碾压造成很大影响,成型后的基层存在较大质量隐患。

本文依托新疆G218线吐尔根至阿热勒托别和连霍高速(G30)新疆境内乌鲁木齐至奎屯改扩建项目路面工程项目,对水稳拌合站进行改造,在室内试验配合比设计环节采用振动搅拌试验机进行拌合,通过对比普通搅拌和振动搅拌混合料在强度、变异系数等方面的技术指标,研究拌合工艺对水泥稳定砂砾基层施工质量的影响。

1 试验方案

1.1 原材料

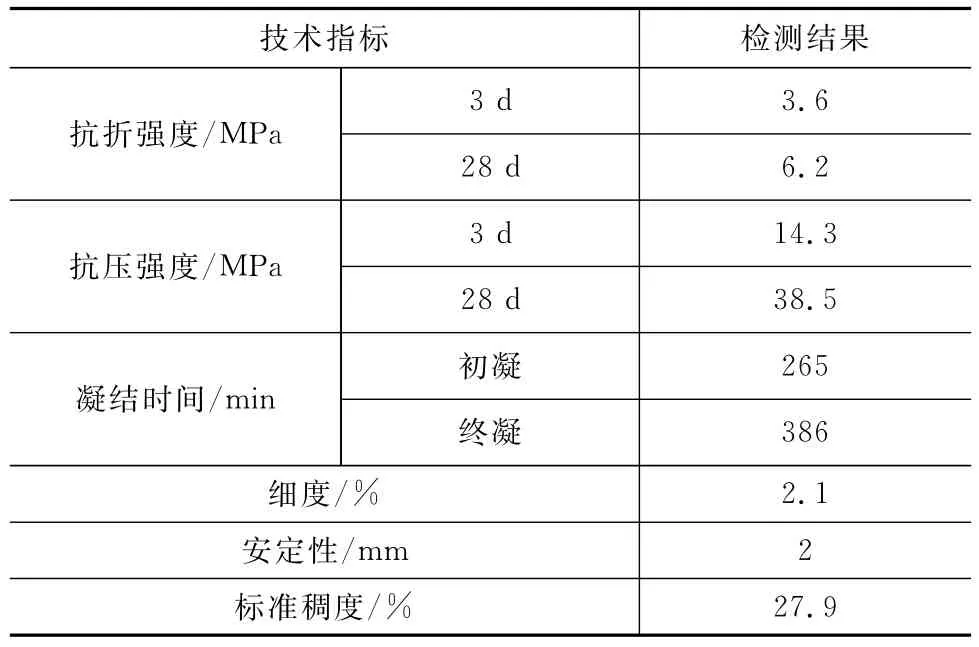

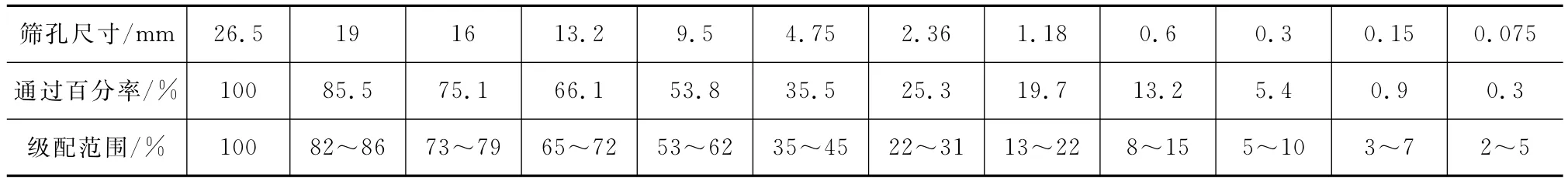

水泥采用强度等级为32.5的普通硅酸盐水泥,技术指标如表1所示。实验室粗细集料采用的是拌合站料仓取样的水洗天然砂砾石,分为0~5mm、5~10mm、10~15mm和15~20mm四档,规格属于XG3、G11、G9、G5。技术指标均符合标准规定,筛分结果如表2所示。

表1 水泥各项指标检测结果

表2 天然砂砾筛分试验结果

1.2 配合比设计

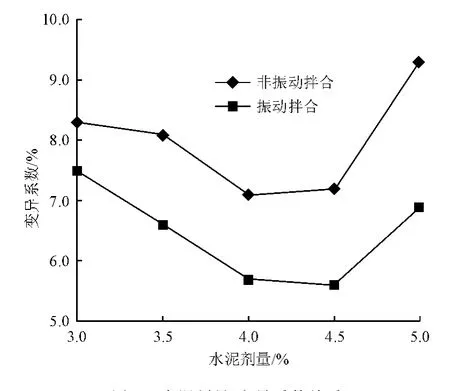

采用的C-B-1级配如表3所示,根据《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)中标准重型击实和振动击实试验规程,确定混合料最大干密度和最佳含水量。本文试验采取3.0%、3.5%、4.0%、4.5%和5.0%共5个水泥剂量,测定不同成型方法下的试件最大干密度和最佳含水量(表4),并对比普通搅拌和振动搅拌水泥稳定砂砾7d无侧限强度和变异系数的差别,如图1、2及表5所示。

2 试验结果分析

2.1 不同击实方法对比

表3 水泥稳定砂砾级配

由表4可知,重型击实法测得的最大干密度要明显小于振动击实法,且随着水泥剂量的增大,最大干密度值增大。重型击实法测得最佳含水量也比振动击实法要小。分析其原因为,重型击实法来源于土工试验,土颗粒粒径较小时比较适用于该方法,但水泥稳定类粒料颗粒中,粗集料普遍在60%~70%以上,0.075mm以下粉粒只有1%~6%,由于颗粒粒径大且硬度高,重型击实试验往往很难使其达到密实状态[6]。振动击实法是通过施加激振力,使水泥稳定粒料粗细颗粒不断改变位置、重新排布后达到密实状态。振动击实法测得的最大干密度是重型击实法的1.02~1.03倍,实际施工时,不会出现重型击实法最大干密度较小、压实度超百的现象[7]。振动击实法能够和现场基层成型施工中振动压路机相吻合,可以更好地指导现场施工。

表4 水泥稳定砂砾最大干密度和最佳含水量

图1 水泥剂量-强度关系

图2 水泥剂量-变异系数关系

2.2 不同拌合工艺对比

由图1、2可知,非振动拌合方式水泥稳定砂砾的强度要小于振动拌合方式,且随着水泥剂量的增加,振动拌合相较于非振动拌合,变异系数降低的趋势愈加明显。

宏观上的技术指标说明,振动拌合对于水泥稳定砂砾基层的技术性能具有良好的增强作用。究其原因是:在拌合的过程中,通过轴振动带动搅拌臂和搅拌叶片释放高频激振力,物料包裹搅拌轴,激振力完全被物料所吸收,促使了微小水颗粒、水泥和细集料在整个混合料体系中的分散[8];高频激振力使水泥颗粒处于颤振状态,可以打破水泥颗粒团粒,使其充分水化;同时激振力使得集料颗粒运动速度增大,增加了颗粒之间的有效碰撞次数,增强骨料与水泥水化物之间的界面黏结强度[9]。

表5 水泥稳定砂砾无侧限抗压强度和变异系数

水泥稳定材料中,水泥颗粒粒径为3~80μm,粉煤灰颗粒粒径为45μm,水滴最小直径为20μm,当这些微小粒径的颗粒性材料在混合料中均匀弥散分布,才能实现微观上的均匀。传统拌合技术由于搅拌机理方面存在缺陷,很难实现微观均匀[10]。同配比情况下,将传统拌合和振动拌合水稳材料在扫描电镜下放大2 000倍(图3),两者的区别非常明显[11]。传统拌合水稳材料中,细小松散的CSH(水化硅酸钙)凝胶颗粒散落于骨料表面而没有强力黏附,粗细骨料和水化产物界面明显,期间的过渡相结构疏松;而振动拌合水稳材料水泥水化充分,粗细骨料和水化产物浑然一体,微小颗粒材料均匀弥散,整体结构致密均匀[12]。

图3 2 000倍扫描电镜照片

对于新疆地区典型的水泥稳定砂砾来说,由于料源的限制,大部分骨料采用未经破碎的天然砂砾石,颗粒形状不规整,硬度高,含泥量大,普通连续式搅拌工艺难以保证物料的拌合均匀性[13]。振动拌合技术通过对机械设备的改进,在保证拌合均匀性的同时,可以缩短拌合时间,提高施工后场的生产效率,特别适用于规模化施工作业、需要大方量物料的工程[14]。

3 试验路铺筑

本项目依托工程为新疆G218线吐尔根至阿热勒托别项目,路线全长29.3km。路面结构形式为:5cm厚中粒式SBS改进性沥青混凝土(AC-16C SBS改进性沥青)上面层、7cm厚粗粒式沥青混凝土(AC-25F)下面层、1cm改性乳化沥青下封层,38 cm水泥稳定砂砾基层(5%)、20cm级配砂砾底基层。根据前期研究确定的配合比设计方案,铺筑了100m水泥稳定砂砾基层试验段。

水泥稳定砂砾拌合阶段控制含水量为5.5%,水泥剂量采用5%。在从拌合站运输到摊铺作业面的过程中,必须用篷布覆盖水稳料,并严格控制物料中转时间,以防在运输中水分蒸发损失。到达施工现场后立即测定含水量,保证碾压含水率控制在最佳含水率范围以内。摊铺全程采用摊铺机操作,配合人工整平,摊铺宽度为19.95m,采用3台摊铺机梯队作业连铺施工。采用组合式碾压工艺:18t振动压路机静压1遍,弱振1遍,强振2遍,再弱振1遍,最后26t胶轮压路机收面。采用土工布覆盖洒水养生,养生期不少于7d。现场检测压实度均在98%以上,芯样完整度较好。

4 结 语

通过室内试验对比分析了重型击实和振动击实配合比设计方法对水泥稳定砂砾最大干密度和最佳含水率的影响;对比分析了非振动拌合和振动拌合工艺对水泥稳定砂砾强度和变异系数的影响;最后现场铺筑试验段,取得了良好的效果,并得到以下结论。

(1)不同水泥剂量下,振动击实法测得的最大干密度是重型击实法的1.02~1.03倍,最佳含水量也有所增大。

(2)不同水泥剂量下,非振动拌合水泥稳定砂砾的强度要小于振动拌合,且变异系数大于振动拌合方式。

(3)振动击实法和振动拌合工艺相结合的施工技术,对于水泥稳定砂砾的施工质量有很好的改善效果。