粗制钴盐常压氨浸工艺研究

肖彩霞, 薛廉吉

(浙江华友钴业股份有限公司, 浙江 桐乡 314500)

我国钴资源贫乏,国内钴冶炼企业的原料大部分依靠进口[1-2]。伴随着电池、硬质合金、工业催化[3-5]等行业的发展,我国钴消耗量逐年增加。所以一般将国外低品位的钴矿富集成品位较高的粗制钴盐中间品,再运回国内处理。若采用传统酸法浸出粗制钴盐,则碱性脉石钙、镁、锰等大量杂质进入浸出液,使得后续净化除杂过程复杂、工艺流程长,除杂剂、酸碱消耗量大。在氨体系中,浸出具有选择性,可选择性的将铜、钴、镍有价金属浸出至溶液,有效减少钙、镁、铁等离子进入浸出液,净化及分离过程简单[6-8]。氨浸液经萃取提铜、镍后,再蒸氨可得到纯度较高的钴化合物,蒸氨过程得到的氨和铵盐可返回浸出使用,与传统酸法处理钴盐过程相比,后续净化工序明显简单。

目前,国内外对于氨浸出粗制钴盐的研究较少,但是采用氨浸法处理铜钴氧化矿、钴渣、大洋多金属结核的报道较多。王瑞祥等[9-10]利用质量平衡和电荷平衡的双平衡法对氨体系中Ni、Mg、Zn、Cd的配合平衡进行了研究;刘建华等[11]利用氨法加压处理铜钴氧化矿可使铜、钴浸出率大于95%;烟伟[12]采用常压氨浸与高压氨浸对混合铜矿的浸出进行研究,详细考察了氨水浓度、铵盐用量、氧化剂用量等对浸出过程的影响,结果表明,在常压、有氧化剂存在条件下,铜的浸出率仅为72.56%,而在高氧压条件下,铜的浸出率可达98%;王开毅等[13]描述了金川钴渣的氨浸工艺;蒋开喜等[14]研究了大洋多金属结核还原氨浸工艺,Co、Cu、Ni浸出效果较好;朱磊等[15]采用碳铵浸取——置换沉积法回收废杂铜,取得良好经济效益和环保效益。本文以粗制钴盐为原料,采用常压氨法浸出其中的Cu、Co、Ni,分析各因素对金属浸出率的影响。

1 实验

1.1 实验原料

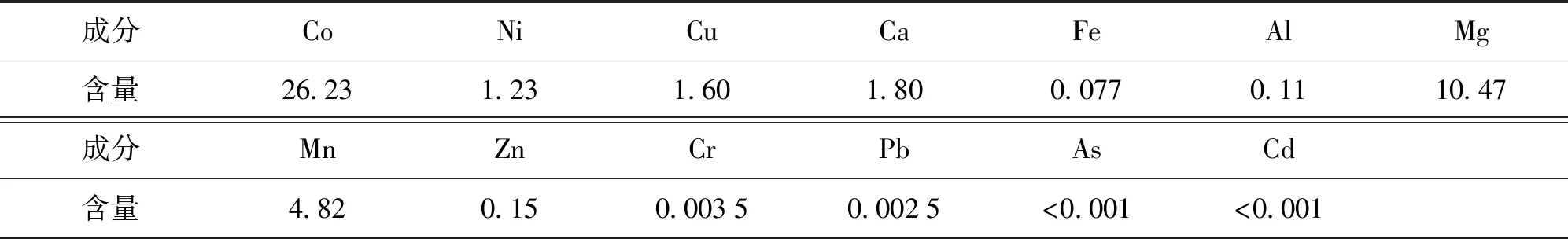

实验用的原料为刚果(金)粗制钴盐,它是经过氧化镁或者氧化钙沉钴得到的钴中间品,粒度小于等于0.15 mm的占95%以上,其化学成分如表1所示。

表1 粗制钴盐成分一览表(干基/%)

实验用的辅料为氨水和铵盐,纯度均为分析纯。

1.2 实验方法

氨浸反应在2 L的烧杯内进行,先称取一定质量的粗制钴盐、铵盐,然后加入一定体积的氨水和水,搅拌、加热反应体系,升温到预定温度(常温反应则不需要加热),然后继续搅拌一段时间,浸出过程完成。过滤采用真空抽滤,浸出液取样分析金属离子浓度,浸出渣洗涤后烘干称重,送样检测金属含量,计算Co、Cu、Ni浸出率。

1.3 实验原理

原料氨浸时利用Co、Cu、Ni会和氨发生络合反应,形成络离子进入溶液,而杂质金属Ca、Fe、Mg等不与氨反应留在渣中,从而达到有价金属与杂质分离的目的。主要反应为:

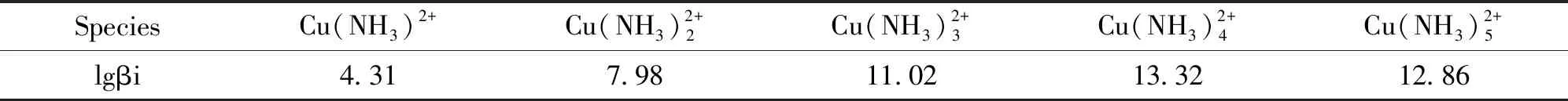

钴、铜、镍的氨络离子配合物稳定常数[16]分别见表2、3、4,由表可知,不同NH3浓度下生成钴、铜、镍氨络离子的稳定性不同,实验控制最优NH3浓度,将有利于钴、铜、镍浸出率的提高。

表2 钴氨配合物稳定常数(T=298 K)

表3 铜氨配合物稳定常数(T=298 K)

表4 镍氨配合物稳定常数(T=298 K)

从表2~表4对比来看,相同温度压强下,钴、铜、镍的同级配氨离子稳定性,钴(Ш)>铜>镍>钴(Ⅱ),即三价钴氨络合物比铜、镍更稳定,三价钴与氨发生络合反应比铜、镍更容易。

2 实验结果与讨论

2.1 总氨浓度对金属浸出率的影响

图1 总氨浓度对金属浸出率的影响

从图1可以看出:当总氨浓度为4 mol/L时金属浸出率随着溶液中总氨浓度增加迅速提高,因为CNH3/CMe2+(浓度比)随着总氨浓度的增加而增大,有利于金属和氨形成更稳定的络离子。当总氨浓度增加至7 mol/L时,Co、Cu、Ni金属浸出率分别为97.21%、99.32%、98.36%,继续加大总氨浓度金属浸出率变化不大,考虑辅料消耗以及氨的易挥发性,选取总氨浓度为7 mol/L较适宜。

2.2 氨铵摩尔比对金属浸出率的影响

在总氨浓度为7 mol/L、液固比为7∶1、反应时间为1 h、反应温度为常温的条件下氨铵摩尔比对金属浸出率的影响如图2所示。

图2 氨铵摩尔比对金属浸出率的影响

从图2可知,金属浸出率随着氨铵摩尔比增加先是增大而后减小,因为总氨浓度一定时,提高氨铵摩尔比相当于增加了溶液中游离氨浓度,在金属离子不变的情况下,增大了CNH3/CMe2+(浓度比),有利于金属和氨形成更稳定的络离子;当氨铵摩尔比为1∶1,继续增大氨铵摩尔比,Co、Cu、Ni金属浸出率下降。这是因为氨铵摩尔比增大使得溶液中的pH值增加至12以上,Co、Cu、Ni由络离子稳定区转移至氢氧化物稳定区,浸出率下降。所以氨铵摩尔比选择1∶1较合适,此时Co、Cu、Ni金属浸出率分别为97.34%、99.29%、98.44%。

2.3 液固比对金属浸出率的影响

在总氨浓度为7 mol/L、氨铵摩尔比为1∶1、反应时间为1 h、反应温度为常温的条件下液固比对金属浸出率的影响如图3所示。

图3 液固体积比对金属浸出率的影响

从图3可知,当液固体积比小于7∶1时,加大反应液固体积比,金属浸出率增加,因为增大液固体积比溶液粘度变小,减少了扩散阻力,有利于反应进行;继续增大液固体积比,金属浸出率变化不大,且液固体积比过大会造成浸出液金属浓度低、后续处理量大,因此选取液固体积比为7∶1。

2.4 反应时间对金属浸出率的影响

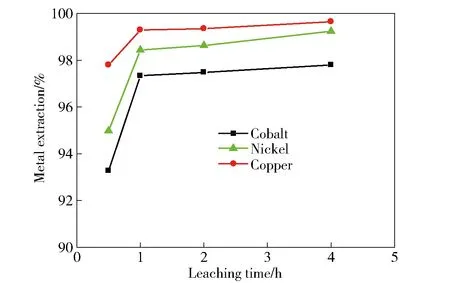

在总氨浓度为7 mol/L、氨铵摩尔比为1∶1、液固体积比为7∶1、反应温度为常温的条件下反应时间对金属浸出率的影响如图4所示。

图4 反应时间对金属浸出率的影响

从图4可以看出,金属浸出率先是随着反应时间延长而提高,继续延长反应时间,金属浸出效果变化不大。因为反应时间过短,金属与氨的络合反应不完全,导致浸出率低。反应1 h后金属与氨的络合反应基本完成,浸出率增长缓慢,考虑到反应时间过长不利于生产产能的提高,降低设备使用率,所以选取反应时间为1 h。

图5 反应温度对金属浸出效果的影响

2.5 反应温度对金属浸出率的影响

在总氨浓度为7 mol/L、氨铵摩尔比为1∶1、液固体积比为7∶1、反应时间为1 h的条件下反应温度对金属浸出率的影响如图5所示。

从图5可以看出:金属浸出率随着反应温度的升高而降低,尤其是Co浸出率降低的非常明显。因为和其它化学反应平衡常数一样,随着温度的变化,配离子的稳定常数也会发生变化。吸热反应过程中,配离子的稳定常数随温度升高而增大;放热反应过程中,配离子稳定常数随温度升高而降低。钴、铜、镍与氨的络合反应为放热反应,所以反应温度升高,金属配离子稳定性降低,导致金属浸出率下降。因此矿料氨浸时不需加热,常温下反应即可。

2.6 验证实验

分别称取矿料若干做验证实验,实验条件为:总氨浓度为7 mol/L、氨铵摩尔比为1∶1、液固体积比为7∶1、反应时间为1 h,反应温度为常温。实验结果如表2、表3所示。

表2 (验证实验)氨浸液成分表 g/L

表3 (验证实验)氨浸渣成分及以渣计金属浸出率表 %

从上表实验结果可知:实验重现性较好,Co、Cu、Ni浸出率分别为97.26%、99.44%、98.72%。

3 结论

(1)粗制钴盐常压氨浸最佳条件:总氨浓度为7 mol/L、氨铵摩尔比为1∶1、液固体积比为7∶1、反应时间为1 h,反应温度为常温;

(2)最佳浸出条件下,Co、Cu、Ni浸出率分别为97.26%、99.44%、98.72%,且实验稳定性较好;

(3)浸出液中Ca、Mg、Fe含量较低,使后续净化工序简单。