Fe、Ce、Cu对Mn/AC催化剂低温脱硝及抗硫性能的影响研究

赵世超,刘立忠,王健权,熊慧玲

(西安建筑科技大学 环境与市政工程学院,陕西 西安 710055)

目前的NH3-SCR脱硝技术催化剂主要以V2O5/TiO2混合或MoO3作为活性组分,适用温度在300~400 ℃,易受灰分和SO2的影响[1],其中含有的金属钒具有生物毒性且易挥发,失效的催化剂处置难度大[2]。此阶段反应条件恶劣,烟气体积流量大,因此开发出适用于低温烟气脱硝技术的催化剂成为目前研究的主要方向。

国内外对低温SCR催化剂的研究多集中在过渡金属[3-8]和贵金属领域。本文研究了Mn/AC催化剂的配比组成,对比了Fe、Ce、Cu三种过渡元素对Mn/AC催化剂的脱硝效率和抗硫性能的影响,得出最佳组分配比及制备方法。

1 实验部分

1.1 试剂与仪器

乙酸锰、硝酸铁、硝酸铜、硝酸铈、活性炭均为分析纯。

202-00恒温干燥箱; SRJX-4-13马弗炉; KM9106烟气分析仪;LZB 型转子流量计;V-Sorb 2800P型孔径及比表面积分析仪;Ultima IV 系列X射线衍射仪;JSM-6510LV型扫描电子显微镜。

1.2 催化剂的制备

将活性炭研磨过筛至40~60目,用去离子水清洗至中性,105 ℃烘干,记为AC。乙酸锰、硝酸铈(Ce负载量为1%,2%,3%,4%,5%)、硝酸铁(Fe负载量为5%,7.5%,10%,12.5%,15%)、硝酸铜(Cu负载量为5%,10%,15%)分别溶于适量去离子水中,加入20 g活性炭,室温下超声浸渍5 h。80 ℃水浴加热至水分蒸干,在105 ℃烘干12 h。放入马弗炉中隔绝空气条件下500 ℃焙烧5 h。过筛保留40~60目,得到催化剂样品,记为Ce(x)Mn(y)/AC、Fe(x)Mn(y)/AC、Cu(x)Mn(y)/AC,其中x代表Ce、Fe、Cu的负载量,y代表Mn的负载量。

1.3 催化剂的脱硝效率评价

SCR反应在直径20 mm的石英管反应器中进行,实验装置见图1。催化剂用量4 g。活性评价温度范围为80~200 ℃,动态模拟烟气成分体积分数含量为:NO为0.1%、NH3为0.1%、O2为5%、SO2为0.01%(选用)、99.999%高纯N2为平衡气体。采用烟气在线分析仪连续检测烟气中各组分气体浓度,计算脱硝效率。

图1 催化剂SCR活性测试反应装置示意图Fig.1 Scheme of the experimental setup for SCR activity testing of the catalysts

η=(NO入口-NO出口)/NO入口×100%

(1)

式中 NO入口——NOx进口浓度,mg/m3;

NO出口——NOx出口浓度,mg/m3。

1.4 催化剂的表征

1.4.1 比表面积(BET)测试 采用比表面积和孔径分析仪检测。以氮气为吸附气,氨气为载气,通过BET法计算得出比表面积。

1.4.2 X射线晶体衍射(XRD)测试 采用X射线衍射仪,使用Cu靶Kα射线,管电压为40 kV,电流40 mA,采用连续扫描,扫描速率为5(°)/min,步长为0.02°。

1.4.3 SEM测试 采用扫描电子显微镜观察样品形貌特征和微观结构。

2 结果与讨论

2.1 过渡金属添加对催化剂脱硝效率的影响

2.1.1 负载单金属Mn的催化剂脱硝效率 图2为不同Mn负载量的AC催化剂脱硝效率。

图2 Mn负载量对AC催化剂脱硝效率的影响Fig.2 Effects of Mn loading rate on denitrification efficiency of AC catalysts

由图2可知,在80~200 ℃的实验温度区间,随着金属Mn含量的增加,Mn/AC催化剂的脱硝效率在80~100 ℃的区间内有小幅下降外,温度高于100 ℃时脱硝效率随着反应温度的升高明显提高。在120~200 ℃温度区间内,Mn的负载量为10%的AC催化剂脱硝效率最高,在200 ℃时脱硝效率可达87.12%。Mn的金属负载量高于或低于10%,催化剂的脱硝效率均有所下降,因此,AC催化剂的最佳Mn的负载量为10%。

2.1.2 负载Fe的Mn/AC催化剂脱硝效率 Mn的负载量为10%,图3为不同Fe负载量的Mn/AC催化剂脱硝效率。

图3 Fe负载量对Mn-Fe/AC催化剂脱硝效率的影响Fig.3 Effect of Fe loading rate on denitrification efficiency of Mn-Fe/AC catalysts

由图3可知,Fe的添加对Mn/AC催化剂的脱硝效率有明显的提升作用,可以使Mn/AC催化剂的脱硝效率在80 ℃时从原来的21.02%提高到67.17%,增幅达 40%;在120 ℃时将脱硝效率从原来的20.68%提高到93.58%,增幅最大可达72.9%。其中Fe添加量为15%的Fe-Mn(10)/AC催化剂表现最好,在140~200 ℃温度段脱硝效率达99%以上。

2.1.3 负载Cu的Mn/AC催化剂脱硝效率 图4为不同Cu负载量的Mn/AC催化剂脱硝效率。

图4 Cu负载量对Mn-Cu/AC催化剂脱硝效率的影响Fig.4 Effect of Cu loading rate on denitrification efficiency of Mn-Cu/AC catalysts

由图4可知,Cu添加对Mn/AC催化剂的脱硝效率也有一定的提升作用。在140~200 ℃温度区间内,可以使Mn/AC催化剂的脱硝效率在80 ℃时从原来的21.02%提高到25.28%,增幅为3%,在160 ℃时将脱硝效率从原来的46.27%提高到79.06%,增幅最大可达32.79%。其中负载量为15%的Cu-Mn(10)/AC催化剂表现最好,在200 ℃时脱硝效率可达99%以上。

2.1.4 负载Ce的Mn/AC催化剂脱硝效率 图5为不同Ce负载量的Mn/AC催化剂脱硝效率。

图5 Ce负载量对Mn-Ce/AC催化剂脱硝效率的影响Fig.5 Effect of Ce loading rate on denitrification efficiency of Mn-Ce/AC catalysts

由图5可知,Ce添加对Mn/AC催化剂的脱硝效率的提升也很明显。在100 ℃时,可以使Mn/AC催化剂的脱硝效率从原来的18.47%提高到31.73%,提高了13.26%;在160 ℃时将脱硝效率从原来的46.27%提高到99.81%,增幅最大可达53.54%。其中负载量为4%的Ce-Mn(10)/AC催化剂表现最好,在160~200 ℃时脱硝效率达99%以上。

2.1.5 催化剂脱硝效率的影响横向对比 以上实验结果表明,在100~200 ℃温度区间范围内,负载金属Fe、Cu、Ce对Mn/AC催化剂的脱硝活性均有提升作用,并使催化剂的最佳反应温度向低温段靠近。表1为不同负载金属的Mn/AC催化剂脱硝效率对比。

表1 不同负载金属的Mn/AC催化剂脱硝效率对比Table 1 Comparison of denitrification efficiency ofMn/AC catalysts with different loads of metals

由表1可知,添加了不同含量的Fe、Cu、Ce的催化剂分别在140,160,200 ℃时均能达到99%以上的脱硝效率。金属对Mn/AC催化剂的改善原因除了Fe、Cu、Ce等金属氧化物自身有一定的催化作用外,金属的添加提高了MnOx的分散度,并在金属之间产生了一定的协同作用。其中金属对催化剂改性影响由大到小排列为:Fe>Ce>Cu,其中Fe的添加对催化剂脱硝效率提升幅度影响最大,平均增幅可达46%,Ce对催化剂脱硝效率的提升平均增幅可达30%,Cu对催化剂脱硝效率提升影响最小,平均提升幅度接近20%。Fe的添加将催化剂的最佳反应温度(脱硝效率接近100%时的温度)降低了60 ℃,Ce的添加将催化剂的最佳反应温度降低了40 ℃。其中Fe(15)Mn(10)/AC催化剂在低温段的综合催化表现最好,在140 ℃时的脱硝效率可达99.18%,使催化剂脱硝效率提高了72.9%,在 80 ℃时仍有67.17%以上的脱硝效率,使催化剂脱硝效率提高了46.15%。

2.2 催化剂经济评价

表2为单位重量催化剂的价格。

表2 单位重量的试剂价格Table 2 Reagent price per unit weight

注:活性炭用量20 g。

由表2可知,负载Fe、Ce、Cu三种金属催化剂的造价从高到低的顺序为Cu> Fe>Ce。金属Ce的单价较高,但用量较少,造价最低;金属Fe的单价较低,但用量大,价格适中,金属Cu的单价适中,但用量多,价格最高。负载金属的催化剂价格普遍比单金属Mn/AC催化剂高出1倍,但对脱硝效率的提高幅度远高于1倍,因此负载金属对Mn/AC催化剂的脱硝效率进行改性是十分经济的。综合来看,Fe-Mn/AC催化剂脱硝效率最高,价格适中,商业推广的潜力较大。

2.3 催化剂的抗硫性能

图6为SO2对金属负载Mn/AC催化剂脱硝活性影响。

图6 SO2对金属负载Mn/AC催化剂脱硝活性影响Fig.6 Effect of SO2 on the catalytic activity of Mn/AC

负载金属的Mn/AC催化剂在通入SO2后,短时间内3种催化剂的脱硝效率均有小幅上升,原因是因为产生的金属硫化物在一定温度下对SCR反应有促进作用。随着反应时间增加,SO2毒化效果占据主导地位,催化剂脱硝效率降至20%~30%,Fe(15)Mn(10)/AC的抗硫性能较优,仍有70.48%的脱硝效率。在停止通入SO2后催化剂脱硝效率没有回升,说明金属添加并不能消除SO2对Mn/AC催化剂产生毒化作用,只能在一定程度上抑制SO2对催化剂的影响。SO2对脱硝催化剂造成影响原因主要有以下几点:①当反应温度较低时,烟气中的固有成分SO2更易吸附在催化剂表面,占据活性位点与NO、NH3形成竞争吸附;②SO2与NH3反应被氧化生成硫酸铵盐;③SO2与金属反应,产生金属硫化物。硫酸铵盐和金属硫化物的堆积会造成催化剂表面微孔道堵塞,并占据催化剂活性位点,造成催化剂脱硝效率下降。由于硫酸铵盐的分解温度(硫酸铵230 ℃,硫酸氢氨350 ℃)和金属硫酸盐的分解温度通常高于低温SCR的工作温度(80~200 ℃),因此在整个低温区间催化剂的失活是不可逆的[11-13]。

2.4 催化剂的表征

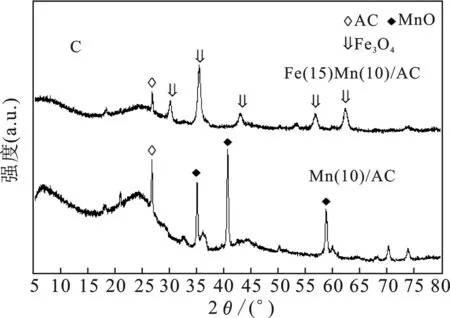

2.4.1 XRD分析 图7为Fe(15) Mn(10)/AC催化剂XRD图谱。

图7 Fe(15)Mn(10)/AC催化剂XRD图谱Fig.7 Fe(15)Mn(10)/AC catalyst XRD diagram

由图7可知,2θ=26.71°处出现的峰为C,Mn/AC催化剂中的主要衍射峰出现在2θ=35.00,40.64,58.78°处,属于MnO的面心立方结构,Fe(15)Mn(10)/AC催化剂在2θ=30.04,35.34,42.98,55.84,62.28°处均存在明显的γ-Fe2O3晶格衍射特征峰。Mn在催化剂中以无定形态存在,且与催化剂中的Fe相互作用,形成铁锰固溶体,Fe加入后,处于高度分散状态,抑制了晶簇的形成,显著降低了催化剂表面锰氧化物颗粒尺寸,提高了活性组分 MnOx在载体上的分散程度,使Fe改性后的催化剂表面氧化物更加均匀分散,并未形成体相结构,该种无定形态的氧化物分布,有利于低温SCR反应的顺利进行[14-16]。此外,Wu 等研究表明,过渡金属的引入抑制催化剂的烧结,使MnOx处于高度分散状态,进而提高了催化剂的低温脱硝性能[17]。

2.4.2 扫描电镜分析 脱硫前后Fe(15)Mn(10)/AC催化剂的扫描电镜分析见图8。

由图8可知,脱硫前催化剂活性成分均较好地分布在催化剂表面,粒子堆积较为松散,分布相对均匀,孔容较大,有较大的比表面积,为反应气体吸附提供了大量的接触面,利于催化反应的发生。在通入SO2气体后,催化剂表面堆积、结块现象较为严重,可能是在催化反应中生成了硫酸铵、硫酸氢铵和金属硫酸盐,结块降低了催化剂的比表面积,阻塞了气体通过的孔道,覆盖了原有的活性位点,降低了气体与活性位点的接触,造成了催化剂不可逆的失活。

图8 Fe(15)Mn(10)/AC抗硫前后的SEM图Fig.8 SEM diagram of Fe(15)Mn(10)/AC catalyst before and after sulfur resistancea.抗硫前;b.抗硫后

2.4.3 BET分析 表3为不同催化剂的BET分析数据。

表3 不同催化剂的BET分析数据Table 3 BET analysis data for different catalysts

由表3可知,负载金属后孔体直径基本不变,比表面积增加,孔容减小,是由于金属氧化物对空隙的填充使得空隙内部变得凹凸不平,产生更多的微结构。在扫描电镜图中可以看出,负载在催化剂表面的活性组分类似动物肠胃内壁“绒毛状”,这种结构能够较大增加催化剂的比表面积;同时,由于金属氧化物的填充,空隙内部的空间被占据,其中Fe(15)Mn(10)/AC的孔容最小,可能是因为活性组分负载得较为充分,既较大的利用了空隙的空间,又没有造成空隙堵塞,同时疏松的结构又带来了较大的比表面积,为活性位点和含氮烟气的接触充分营造了空间。而Cu(15)Mn(10)/AC的孔容积同Mn(10)/AC相比相差不大,可能是负载不充分导致,微孔中的空间并没有被充分利用,但是较大的比表面积提供了更多的活性位点与模拟烟气的接触机会。Ce(4)Mn(10)/AC催化剂的催化效果同样受到比表面积和孔容的影响。

3 结论

(1)采用浸渍法将Fe、Ce、Cu活性组分负载到以活性炭为载体的Mn/AC催化剂上,Mn的最佳负载为10%,Fe、Ce、Cu的最佳负载量分别为15%,4%,15%。

(2)Mn/AC催化剂负载金属后,催化剂的比表面积提高,孔容减小,其中Fe(15)Mn(10)/AC的变化最大,比表面积从5.94 m2/g增加到74.95 m2/g,孔容从0.944 cm3/g降低到0.286 cm3/g,增加了催化剂表面活性位点接触面积。

(3)负载金属Fe、Ce、Cu都可以和MnOx之间产生协同作用,均可使催化剂的比表面积和孔容增加,提高了活性位点的分散度,同时负载金属和模拟烟气中的SO2反应产生的金属硫酸盐也有一定的催化作用,进而提高了催化剂的脱硝性能和抗硫性能。

(4)利用气固相催化反应系统对催化剂性能进行了NH3-SCR脱硝评价。结果表明,在低温段(80~160 ℃),Fe的添加对Mn/AC催化剂脱硝效率和抗硫性能的改善作用最明显,Fe(15)Mn(10)/AC催化剂在80 ℃时NO转化率仍有67.17%。在通入SO2的条件下,160 ℃时脱硝效率仍有70.48%。

(5)从经济性来看,Fe(15)Mn(10)/AC催化剂的价格适中,脱硝效率最优,有助于商业推广。