高铬铸铁轧辊辊身中间断裂原因分析

张 杰,李红宇

(唐山钢铁集团重型机械装备有限公司,河北唐山 063000)

我公司为唐山港陆钢铁板带钢1250线生产的-支F2精轧机架φ653×1 450离心铸造高铬铁轧辊在上机使用轧制第二块钢时发生断裂见图1,断裂位置位于辊身中间靠近上辊径位置,断口如图2所示。经过了解,此生产线当时正在轧制普通板材Q195L,发生事故时轧辊直径为φ649 mm,报废直径为φ603 mm,断裂轧辊为上辊,断辊位置位于辊身中间靠近上辊径位置,断口不规则,组织致密均匀,无缩孔、夹渣等铸造缺陷。

为了找出轧辊断裂的原因,一方面对生产工艺、检验的各个环节做了认真调查,均未发现异常;另一方面对该辊进行了比较全面的理化检验分析及金相对比。根据断裂宏观特征,未发现疲劳裂纹扩展区,也未发现明显的裂纹起源,故拉回从本体取样,做化学成分分析及金相检测,重点看化学成分、夹杂物、金相组织有无异常。

图1 断裂轧辊

图2 断裂轧辊断面

1 轧辊生产

1.1 轧辊工艺

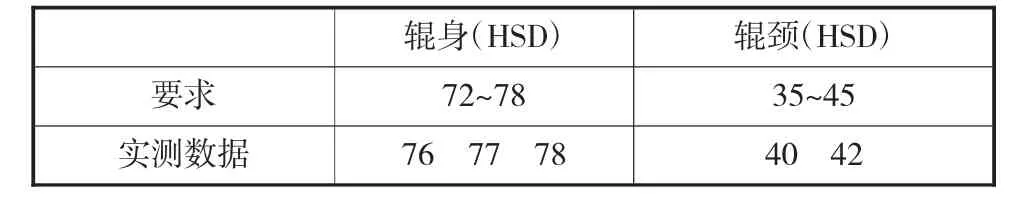

轧辊在生产过程中要有指导生产的文件,也就是轧辊工艺,通过规定各个环节的工艺参数控制指标,可以更好地指导生产,便于生产出质量合格的产品,表1为轧辊在生产过程需要达到的工艺参数要求,是指导生产的关键指标。

1.2 过程参数

表2为过程参数,是在实际生产过程中记录的实际生产数据,便于对整个生产过程进行把控,同时在出现质量问题的时候还可以作为分析问题的依据,是轧辊生产过程中比较关键的一环。从过程参数控制情况看,均符合工艺要求。

2 取样检验结果

2.1 辊身部位化学成分及硬度

在辊身部位取试样,做光谱分析,成分如表3所示。对辊身部位硬度检测结果见表4.从表3可以看出,化学成分都在要求范围内;从表4可以看出,辊身部位硬度也符合要求。

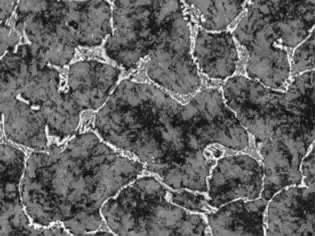

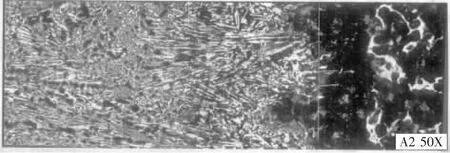

2.2 金相组织

在辊身部位取试样做金相组织分析,图3为未浸蚀的外层金相照片,图4为浸蚀外层金相照片,图5为浸蚀后中间层金相照片,图6为浸蚀后内层金相照片。从图4、图5、图6可以看出高铬铸铁轧辊外层金相组织为索氏体+马氏体+二次碳化物+残余奥氏体,中间层金相组织为索氏体+少量珠光体+少量碳化物+少量石墨,芯部组织为珠光体+铁素体+球状石墨,组织情况良好,芯部由于存在一定数量的铁素体,强度可以保证。

表1 大离心复合轧辊铸造工艺卡

表2 过程参数

表3 轧辊化学成分(质量分数,%)

表4 轧辊硬度检测情况

轧辊外层非金属夹杂物符合规定,并达到2级以下,并无异常。

图3 外层金相照片(X100未浸蚀)

图4 外层金相照片(X100浸蚀)

图5 中间层金相照片(X100浸蚀)

图6 内层金相照片(X100浸蚀)

2.3 抗拉强度

从厂家拉回的断辊下辊颈取抗拉试棒,按《GB 6397金属拉伸试样试验》标准准备试样,按《GB/T 228-2002金属拉伸试验法》进行拉伸试验,拉3支,取平均值,抗拉强度470 MPa,符合厂家要求。

2.4 辊身残余奥氏体和残余应力

用X射线应力测定仪对辊身残余奥氏体和残余应力进行测定,测定结果见图7.

图7 残奥报告残余奥氏体和残余应力分析报告

图7 表明辊身残余奥氏体含量在1.1%以下,完全满足外层小于等于3%的要求,残余应力也不高,在+200 MPa到-400 MPa之间,说明轧辊经过断裂后残余应力有一定的释放。

2.5 轧辊切片及过渡层金相检测

对断裂轧辊辊身、中间层、芯部进行切片,做150×20×20试块,如图8所示,通过对比发现中间层宽度基本在50 mm左右,而工艺设计40 mm,外层设计工作层厚度76.5 mm,实际40 mm~45 mm,回熔量在31.5 mm~36.5 mm之间,芯部熔中间层在13.5 mm~18.5 mm之间,说明中间层熔外层较多,通过手持式光谱仪测试成分,外层Cr的质量分数为17.6%,中间层Cr的质量分数为10%左右,芯部Cr的质量分数为0.3%左右,说明芯部含Cr正常。

图8 轧辊试块

轧辊辊身、中间层、芯部标准金相图如图9、图10、图11所示。对断裂轧辊辊身做连续金相,如图12所示。可以看出:中间层与芯部过渡区无明显贫碳区,由于芯部碳比较高,与中间层石墨钢混溶后随含碳量升高,碳化物有一个明显的聚集区,碳化物大面积析出,随着碳的减少,紧接着有一个明显的贫碳区分布,但从图12金相上看,不明显。

从标准金相上来看,图9结合情况最好,在结合部位有一个明显的贫碳区分布,而图10、图11在贫碳区存在着大量的碳化物,所以会造成结合部位强度低,图12是实际生产轧辊的结合层情况,基本介于结合良和结合差之间,说明结合不好,回溶过多。

2.6 轧辊的热处理

轧辊的热处理采用低温退火热处理,分两段处理,可以比较完全地削除在生产过程中产生的残余应力,通过残余应力分析也可以看出,轧辊的残余应力并不高。

3 轧辊断裂原因分析

此支轧辊是在使用前期发生断裂,剩余轧辊直径比较大,从断口情况看,组织良好,无缩松缩孔及夹渣缺陷,排除因存在缺陷造成使用过程中应力集中裂纹扩展造成断裂的可能。查化学成分及现场记录均无异常,金相组织良好,硬度及抗拉强度指标符合厂家要求。通过对断裂轧辊切片做实验室金相,发现中间层较设计厚10 mm,设计40 mm,实际50 mm,中间层对外层回溶较大,达到了30 mm以上,按理论设计回溶应控制在20 mm左右,通过手持式光谱,测外层、中间层、内层,确实存在中间层渗Cr过多的情况,通过与标准金相图谱对比发现,中间结合部位金相介于图10与图11,说明结合一般,此种接合会造成中间层渗Cr过多,形成大量的碳化物,造成中间层强度的降低,在轧钢过程中中间层结合部位由于受到热应力、机械应力的作用超过强度极限率先产生裂纹,裂纹扩展后瞬间产生断开。

图9 结合优

图10 结合良

图11 结合差

图12 轧辊实际结合情况

4 改进措施

1)将填中间层石墨钢水时间延长5 min;

2)将中间层的浇注温度降低10℃,控制回溶量。

通过工艺改进,回溶量由过去的30 mm,降低到20 mm左右,芯部渗Cr情况明显好转,通过后期的上机试验,轧辊强度明显提高,未出现轧辊断裂情况。

5 结论

1)高铬铁轧辊断裂的主要原因是中间层结合强度低;

2)结合强度低主要是由于中间层对外层的回溶量过大,造成外层C r向中间层、芯部渗入过多,造成碳化物量偏大,强度有余而韧性不足;

3)在高铬铁轧辊生产中应严格控制回溶量,使其不大于20 mm.