大落差原油管道投产油顶水过程研究*

刘恩斌,彭 勇,闪从新,马 茜,郭冰燕

(1.西南石油大学 石油与天然气工程学院,四川 成都 610500;2.中国石油西南油气田分公司 天然气研究院,四川 成都 610213;3.北京石大东方工程设计有限公司 四川分部,四川 成都 610000)

0 引言

在大落差管道投产过程中,当管道中的油流翻越高点后,易形成不满流。不满流是导致管道中混油量增加的主要因素,同时,在大落差管道充水阶段,管段中必然存在一定量的气体,当油水界面运动到上坡段时,会因为气体的作用出现重力分层现象,使得混油量进一步增加[1-5]。

实际工程中常使用油水界面清管器以减少油顶水过程中的混油,清管器是由美国Knapp公司和Girard公司在1962年开发用于管道清洗的设备,至今已有50多年历史,类型较多[6]。关于清管器的管内运动方面,所涉及的范围较广,Azevedo等[7]提出了稳态条件下由不可压缩流体推动、能够预测清管器位置的模型;Nieckele等[8-9]将流体视为等温处理,观察了等温气液管道中的清管操作;McDonald等[10]早先也通过观察清管球的运动、流体流型以及流态变化提出了典型的清管模型,不过由于该模型过于简单;1982年,Barua[11]针对典型模型的缺点进行了改进,考虑了更多的因素,使其计算结果更加准确。

目前,在原油投产过程中清管器的研究大多侧重于解决实际工程所遇到的问题。孙云峰等[12]提到清管器的使用有利于排出管内气体,但对于大落差管道很容易出现清管器卡阻的问题;邱姝娟等[13]曾指出通过适时发送各种界面清管器,既可清除管道杂质,又能有效地将管道内气体排出;马玺文等[14]在2019年提出了当清管过程在地形起伏较大的地区时,管内流体会出现分层流、段塞流和环状流等3种流型,且压力波动情况和流体持液率与地形有关。

综上所述,目前许多学者对清管器的运行情况分析较多,但对油水界面清管器(下文简称隔离球)的针对性研究不足。因此,有必要建立1种通用的大落差管道投产模型,根据实际情况,主要研究隔离球在该过程中的作用,保证管道投产工作安全、平稳地进行。

1 数学模型的建立

1.1 双流体瞬态流动模型

由于流体在多起伏、大落差管段中流动时,管段中会存在一定量的气体。以隔离球为界面,在油水界面未通过隔离球混合之前,假设其左右两侧分别为油-气两相流动与水-气两相流动,在此基础上建立相应的气液双流体瞬态流动模型[15]。

1)连续性方程

气相连续性方程:

(1)

液相连续性方程:

(2)

式中:φ为截面含气率;H1为截面持液率;ρg,ρl为气液相密度,kg/m3;Δmgl为气相向液相的质量传递,kg/(m3·s);Δmlg为液相向气相的质量传递,kg/(m3·s)。

2)动量守恒方程

气相动量守恒方程:

(3)

液相动量守恒方程:

(4)

式中:pg,pl为气、液相压力,Pa;θ为管道倾角,(°);τgw,τlw为分别为气相、液相与管壁的剪切力,N/m;τi为气液界面上的剪切力,N/m,与流型有关。

3)能量守恒方程

气相能量守恒方程:

(5)

液相能量守恒方程:

(6)

式中:hg,hl为气液相的比焓值,J/kg;qlw为液相与管壁间的热流通量,J/(m2·s);qgw为气相与管壁间的热流通量,J/(m2·s);hi为气、液相界面间的热流通量,J/(m2·s)。

1.2 数值计算方法

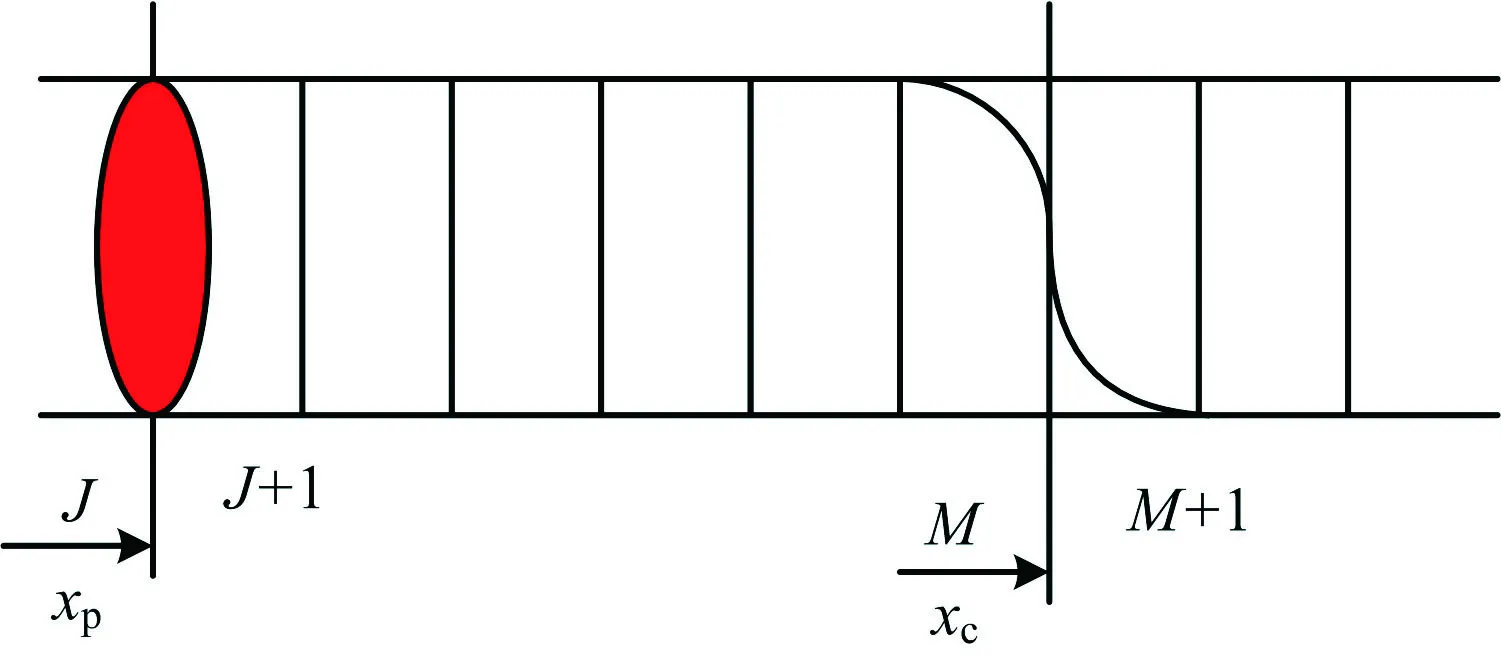

由于隔离球在管线内不断运动,以隔离球位置与其前段塞前锋为边界,给出网格离散模式如图1所示[16]。

图1 瞬态模型与清管模型耦合计算网格划分Fig.1 Mesh generation for coupling calculation of transient model and pigging model

由图1可知,清管器位于网格节点J和J+1之间,段塞流前锋在M到M+1之间,清管器的临时坐标为xp,段塞流的临时坐标为xc,则在每个时间步长,隔离球与段塞前锋的新坐标为:

(7)

(8)

式中:xp为隔离球在网格中的坐标,m;υp为隔离球的运行速度,m/s;xc为段塞前锋在网格中的坐标,m;υc为段塞前锋液膜坐标,m/s;k,k+1为网格序列数;Δtk为隔离球计算时间间隔,s;Δtc为段塞前端计算时间间隔,s。

2 大落差管段油顶水过程模型仿真

2.1 物理模型

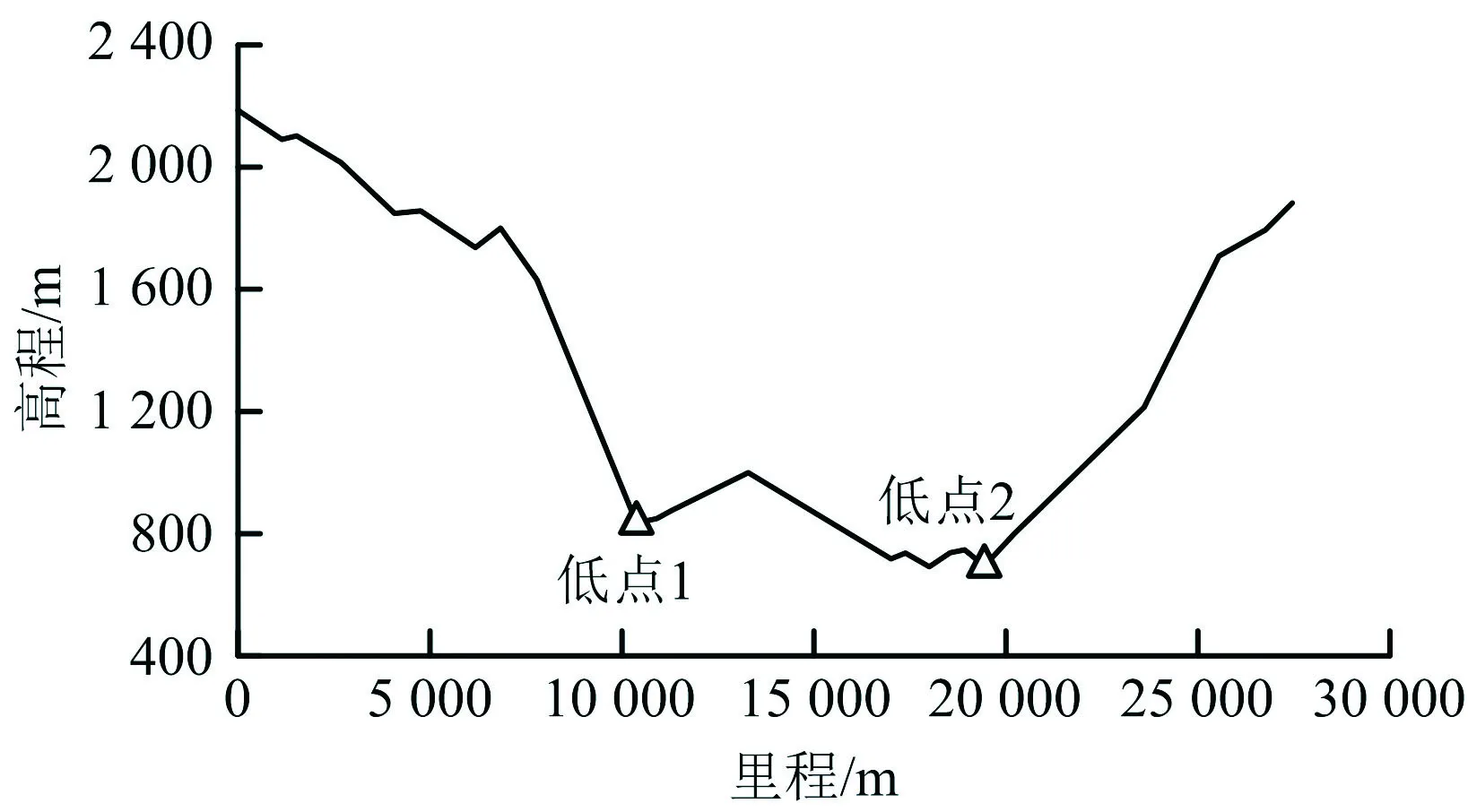

该模型管段为大型“U”型管段,其模拟地势图如图2所示。

图2 油顶水管段地形概况Fig.2 Terrain profile of oil pushing water pipeline segment

由图2可知,该段输油管段为典型的大落差“U”管段,全线起伏段相对高差较大,尤其是低点1与低点2。

现场和模拟均采用φ813管线,总里程长为28 735 m,在投油之前,由于管内不可能完全充满水,因此将管内积液量暂时改为80%,其中积液段前的压力为充水稳定后的起点压力1.5 MPa。

2.2 边界条件及设置参数

模拟管段设计压力为15 MPa,管径为813 mm,壁厚为17.5 mm,粗糙度为0.01 mm。

该模型中,入口边界条件设置为体积流量源,出口边界条件为压力节点。入口和出口温度均为20 ℃,环境温度为22 ℃,管道内径取778 mm。

3 仿真结果分析

3.1 隔离球对油顶水投产过程的混油影响

油顶水投产过程中隔离球的加入会大大减少油水混合量。观察在有无隔离球的情况下,输量为900~2 500 m3/h时,油顶水这一过程中产生混油量的大小变化。

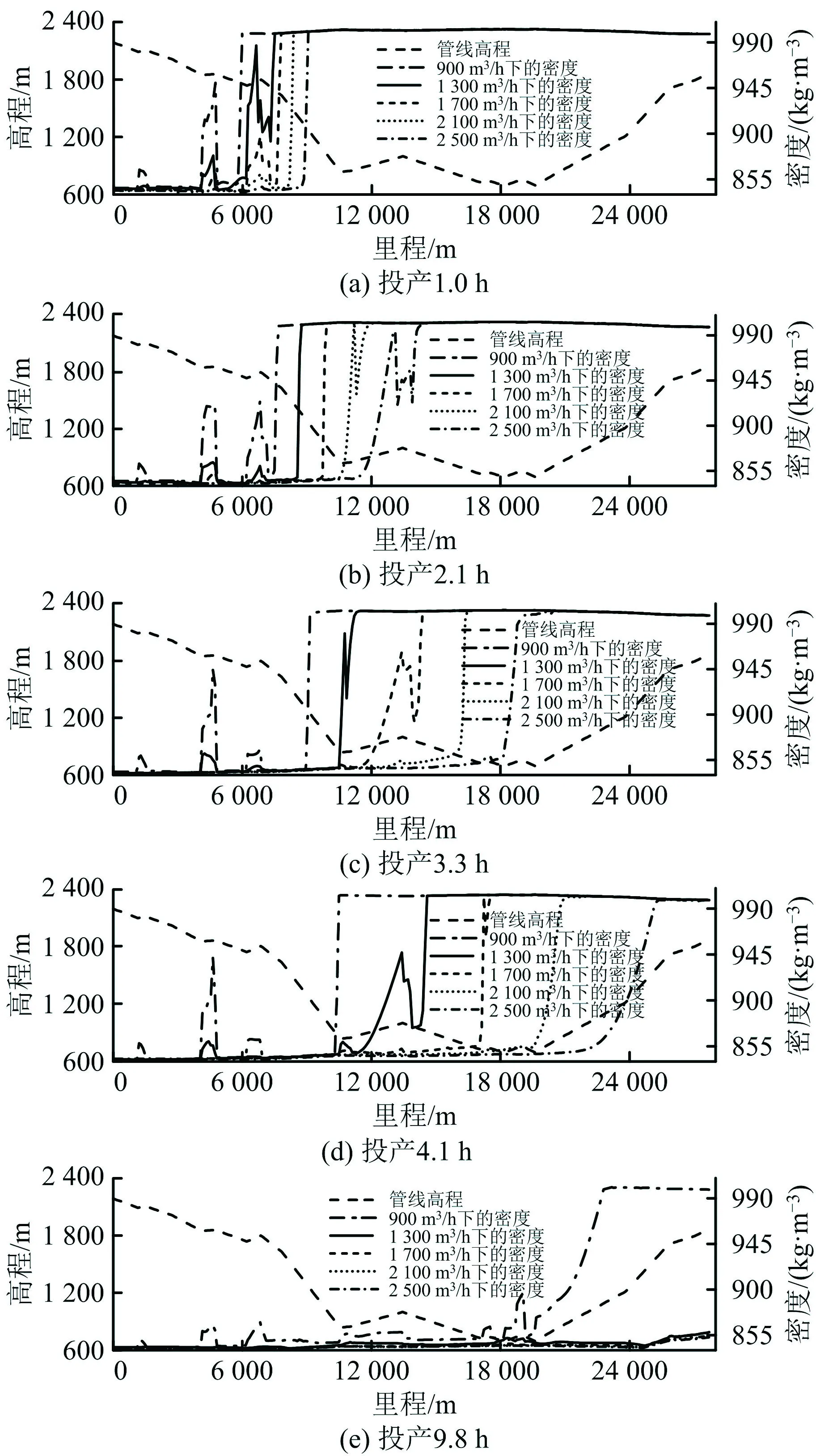

3.1.1 无隔离球时各输量下混油量变化

混油量的长度在软件模拟过程中不能由特定的曲线表现出来,但是混油是由水与油品相混合而产生的,所以混油段必定有一个相对的密度差,因此混油段可以通过管线中流体的密度曲线来体现。综合管线的地势图与不同输量下管线内流体的密度变化如图3所示。

图3 投油9.8 h各输量下管内液体密度变化Fig.3 Change of liquid density in pipeline under each transportation amount during oil commissioning of 9.8 hours

由图3可知,对于没有隔离球的原油顶水,随着输量的增大,投油速率逐渐加快,混油量增加明显;在油头抵达低点1前,混油段较短,混油量较少,但当油头经过了低点1后,混油长度加长,混油量骤增,油头越往前移动,混油量越多。且在油头后方,由于管段的起伏落差存在许多低洼处,导致管段多处存在积水,所以在长时间投产后,油头后方仍然含有混油。

当油头经过低点2后开始爬坡,不同输量下的原油顶水过程中,混油长度均迅速加长,混油量陡增。这是因为管中初始充水量为80%,即管中开始便存在气体,由于大落差和起伏地形,投油过程在下坡段中产生了许多气泡,众多气泡逐渐聚集成气塞,气塞与液体一起向管道末端移动,并与油头一起爬坡,由沿程混油机理可知,若在爬坡过程中,流体为完全充满管道的单相流并且处于湍流状态,将不会有大量混油,然而当管内存在气体,流动状态便不再是单相流,而是原油-水-气体的三相流动,在气体的作用下,油-水界面运动到爬坡段出现重力分层,即水在重力作用下由于密度最大且与油不相溶而沉降到管道低洼处,油中含水不均匀,因此混油量在爬坡段陡增。不同输量条件下无隔离球时原油顶水过程中最大混油量变化情况如图4所示。

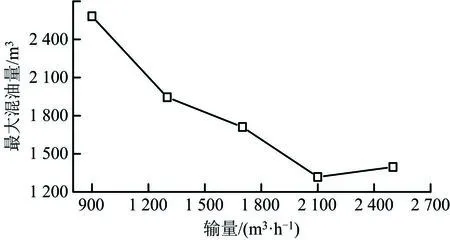

图4 各输量下的最大混油量曲线(无隔离球)Fig.4 Curves of maximum oil mixing quantity under each transportation amount (without isolated ball)

由图4可知,当输量小于2 100 m3/h时,混油长度随输量的增大而减小;当输量大于2 100 m3/h时,混油量又有所增加。其中,当输量为900~2 500 m3/h时,最大混油量为1 316~2 581.63 m3。

3.1.2 有隔离球时混油量变化

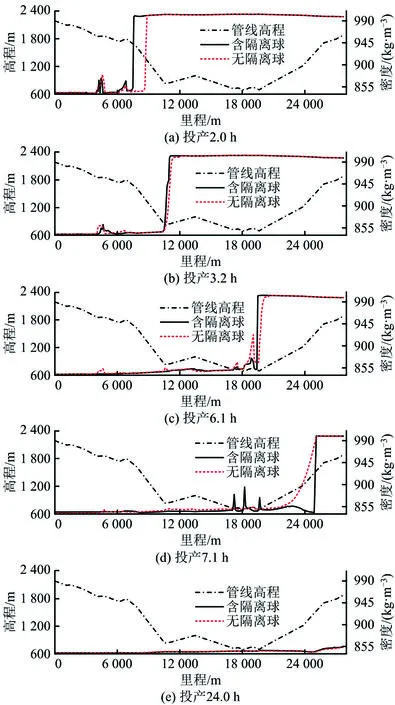

当加入隔离球时,为了更好地对比混油量的变化,在这里模拟并对比了输量1 300 m3/h下、初始充水量为管容量80%的条件下,管中有无隔离球的原油顶水过程,如图5所示。

图5 不同投油时刻有无清管球原油顶水过程对比Fig.5 Comparison of crude oil pushing water process at different oil commissioning time with or without pigging ball

由图5可知,当输量为1 300 m3/h,初始充水量为管容量80%时,有隔离球的原油顶水过程混油长度明显小于无隔离球的混油长度,尤其是当油水界面经过低点2开始爬坡后,隔离球的作用更加明显。此过程24 h时管道内流型与持液率的变化情况对比如图6所示。

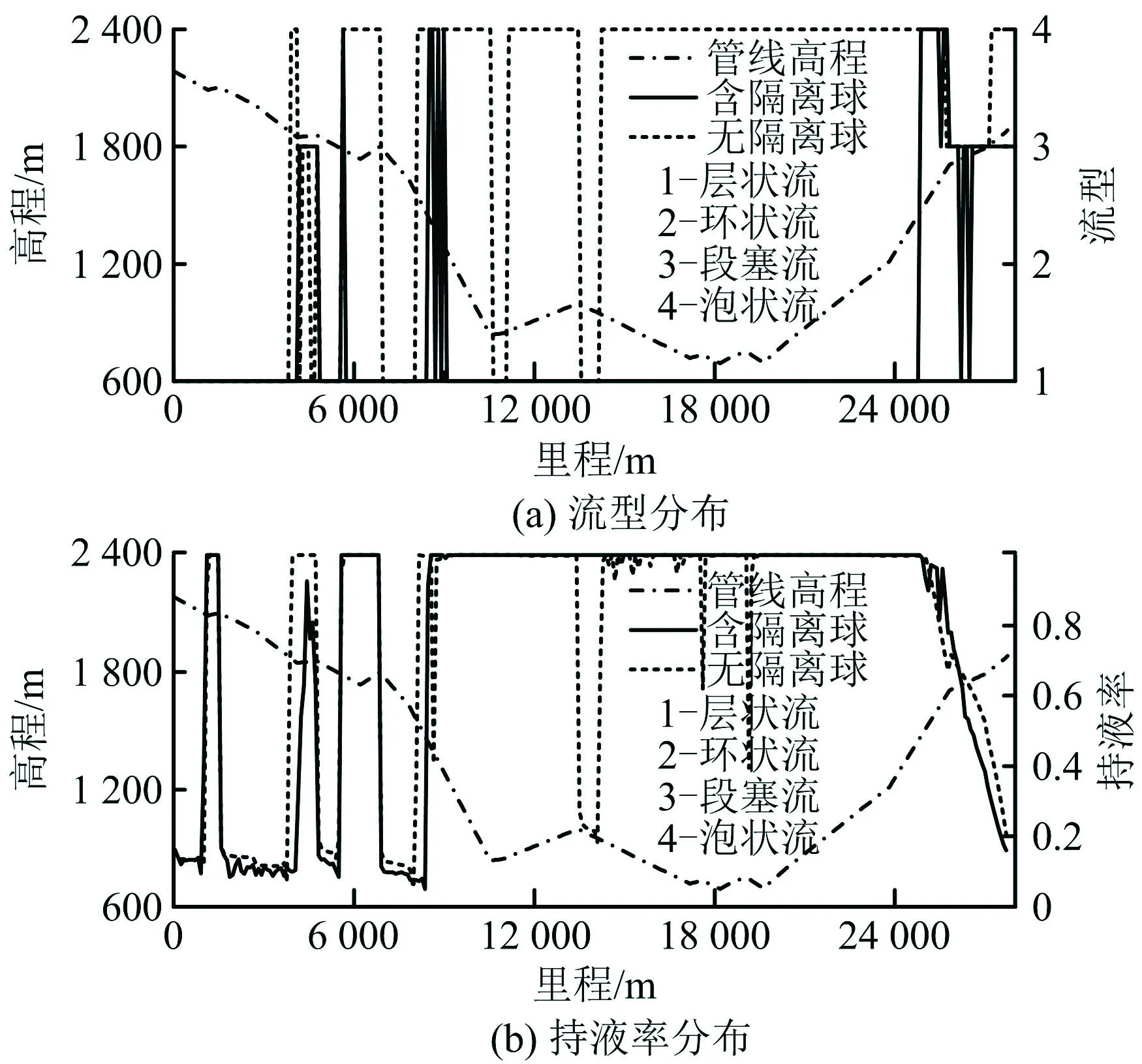

图6 投油24 h时全线持液率、流型分布情况Fig.6 Distribution of fluid holdup and flow pattern across whole line at 24 hours of oil commissioning

由图6可知,有隔离球的过程,投油稳定后的管内气泡滞留量更少,全线油品密度分布更均匀(无明显密度突变处),全线段塞流长度更短;而油顶水过程没有隔离球时,虽然前期油头行进过程更快,但由于混油尾部被拖得特别长,所以投产效率反而降低,混油量的增加也加大了末端混油处理设备的压力,同时也浪费了更多的油品和水资源。可见隔离球不仅可以减少混油量,提高投产效率,还可以减少投产过程中由于油品轻质组分汽化所产生的气体,减少管中的段塞流,当隔离球被回收后,带走了管中更多的气泡,管道高点积气更少,可以有效减少排气操作。有隔离球时各输量下的最大混油量变化情况如图7所示。

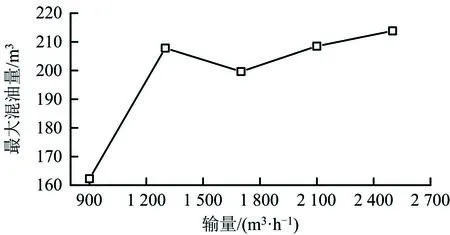

图7 各输量下的最大混油量(含隔离球)Fig.7 Maximum oil mixing amount under each transportation amount (including isolated ball)

由图7可知,当存在隔离球时,混油量相差不大,其中当输量为2 500 m3/h时,最大混油量为213.83 m3,当输量为900 m3/h,最小混油量为162.27 m3,与最大混油量相差约51.56 m3,远小于无隔离球时的混油量大小,说明此时输量对混油量的影响不大。对比图4与图7可知,当加入隔离球后混油量的变化较大。其中当输量为900 m3/h时变化最大,混油量从2 581.63 m3减少到162.27 m3,此时混油量降低了93.7%;当输量为2 100 m3/h时变化最小,混油量从1 316.90 m3减少到208.50 m3,此时混油量降低了84.2%,综上可知,隔离球的加入能够降低混油量84.2%~93.7%。

3.2 不同输量下的大落差起伏管段原油顶水过程分析(含隔离球)

为了反应在含隔离球运行过程中的段塞行为,对比了不同输量条件下含隔离球的原油顶水过程在投油24 h后的全线持液率分布情况,如图8所示。

图8 不同输量下投油24 h后的全线持液率分布Fig.8 Distribution of fluid holdup across whole line under different transportation amounts after 24 hours of oil commissioning

由图8可知,当投油稳定后,低点1前的下坡段和里程24 km至管道末端中始终存在着大段的气塞,输量越大,气塞体积越小。

投油开始后管道末端被大段液塞封闭,此时管内气体始终被压缩却不能及时排除,所以投油开始后不久,管道末端液塞因为前段的气体被压缩到一定程度后流动,同时由于气体的压缩性和起伏地形,液塞并不会因为管内的气体被压缩而持续向末端流出,而是每当气体压力被释放一次,气相压力减小,上游油头和积水共同作用气塞,气体再次被压缩,不断反复。不同输量下管道起点压力变化曲线如图9所示。

图9 不同输量下管道起点压力变化Fig.9 Change of pressure at starting point of pipeline under different transportation amounts

由图9可知,随着输量的增加,起点压力增长的越快,同时管内压力均呈现起伏波动一段时间后稳定的状态。这是因为部分管段含有空气,投产过程中空气段被压缩,并且还要克服液柱重力所带来的影响,使得起点压力前期波动频率较大,直到投油稳定。为了探究隔离球在管道中的运行情况,统计了不同输量下的相关参数如表1所示,并做了管内最终含水量随不同输量的变化曲线如图10所示。

表1 不同输量条件下的原油顶水过程(含隔离球)Table 1 Crude oil pushing water process under different transportation amounts (including isolated ball)

图10 管内最终含水量变化Fig.10 Change of final water content in pipeline

表1表明,随着输量的增加,所需起点压力整体降低,当输量为900 m3,所需起点压力最大为3.17 MPa。结合图10可知,在有隔离球的情况下,输量越大,最终管内含水量越少,清管效率越高。可见在投油过程中应在额定输量内以尽可能大的输量进行投产,保证管内积液尽可能多的排出。

4 结论

1)起伏地形对无隔离球油顶水过程的混油量影响巨大,尤其是在爬坡阶段,在重力分层作用下混油量会骤增。

2)在有隔离球的情况下,输量对混油量及混油长度的影响不大。但输量越大,投油速率越快、清管效率越高,可见在投油过程中应在额定输量内以尽可能大的输量进行投产,保证管内积液被尽可能多的排出,减少混油量。

3)经研究分析当输量为900~2 500 m3/h时,在无隔离球的情况下,其最大混油量为1 316~2 581.63 m3,隔离球的加入能够降低混油量84.2%~93.7%。同时,还能减少投产过程中由于油品轻质组分汽化所产生的气体,减少管中的段塞流,同时带走管中更多的气泡,可以有效减少排气操作。