不同前处理方式对钛合金紧固件铝涂层附着力性能影响分析

万冰华 林忠亮 魏亮亮 程艳红 马艳云

(航天精工股份有限公司,天津,300300)

钛合金紧固件以其优异的机械性能广泛应用于航空航天飞行器连接中,因其在使用过程中常与铝合金零部件接触连接,故需在其表面涂覆一层铝涂层,以降低甚至消除接触腐蚀,提高零部件使用寿命。

对于紧固件铝涂层的相关内容,万冰华等已在文献[1]中进行了详细的阐述。而在铝涂层的实际加工过程中,势必面临着一个问题,那就是如何提高铝涂层与钛合金紧固件基体的附着力,以最大程度地发挥铝涂层的作用。本文将对钛合金紧固件在不同前处理方式下,采用不同附着力试验方法的试验结果进行分析和评价,以期为相关研究及产品加工提供一定的参考借鉴。

1 常见涂覆前处理方式

在紧固件行业中,常用的钛合金紧固件铝涂层涂覆前处理方式主要有磷化、喷砂、蓝色阳极化和脉冲阳极化,相关参考标准有宇航材料标准AMS2486《钛合金氟化物-磷酸型转化膜层》 (美国机动车工程师学会编制)、ISO8080《钛及钛合金阳极化处理-硫酸处理》和HB/Z347《钛及钛合金阳极氧化工艺及质量检验》 (航空行业标准)。表1详细介绍了各种前处理方式以及标准依据。

表1 钛合金不同前处理方式

除以上几种常用的表面处理方式外,还有美国公司开发的Annro-102,其原理与磷化相似,配方并未公开。此外,近几年来兴起的钛合金微弧氧化技术也在紧固件型号产品中得到应用,成功解决了某些技术难题。

2 附着力试验方法

检测涂层附着力的试验方法主要有胶带法、落锤法、刮擦法以及划格法。国内暂无相关标准可参考,国外的标准主要有Hi-shear294《紧固件系统铝涂层》 (美国Hi-shear公司产品规范)、NAS4006《铝涂层》、EN4473《航空航天系列—紧固件铝涂层—技术规范》,其中Hishear294规定了落锤法和胶带法,NAS4006规定了刮擦法,EN4473规定了划格法。相关试验方法描述见表2。

表2 不同附着力试验方法

3 不同前处理方式对附着力的影响

3.1 试验方案

选取某100°沉头钛合金紧固件作为研究对象,以便于各种试验方法在紧固件上的实施,样件规格选为8-8,光杆长度为10mm,头部端面直径为11.8mm。具体试验方案见表3。

表3 试验方案

3.2 试验结果与分析

3.2.1 试验结果

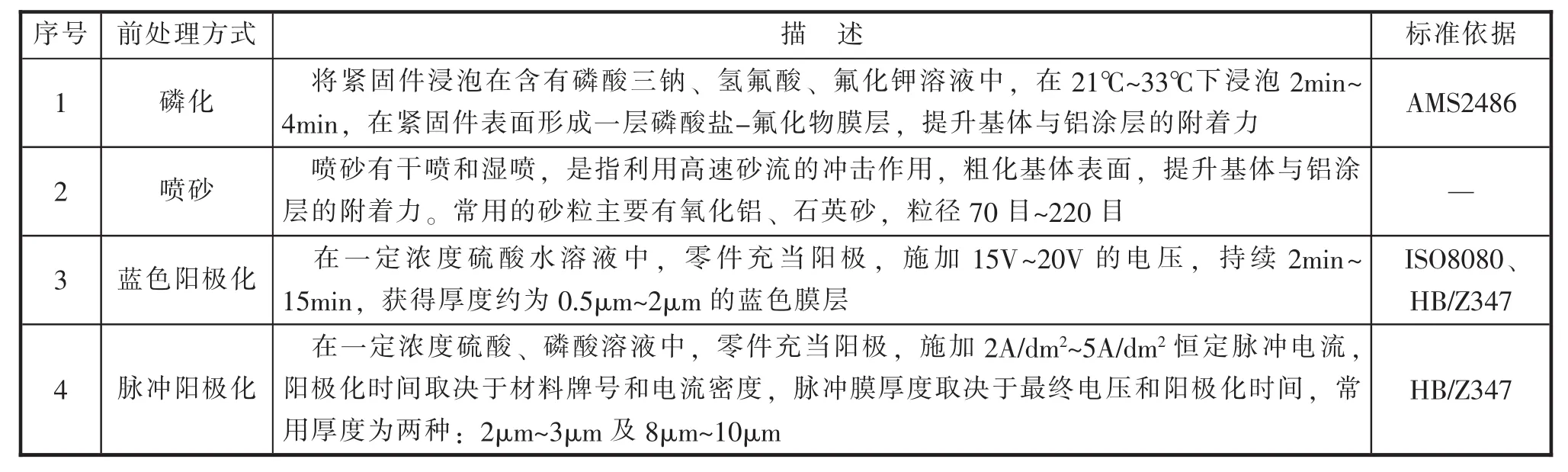

经试验检测,结果见表4。从表4中可以看出,除脉冲 8μm~10μm前处理方式不能满足划格法及落锤法试验要求外,其余前处理方式均能适合现国际常用附着力试验方法,典型图片如图1所示。

3.2.2 不同前处理方式微观组织

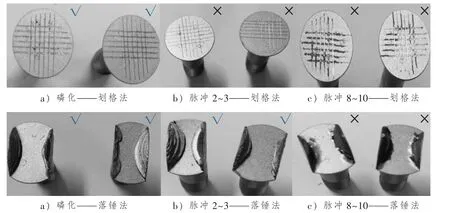

钛合金紧固件涂覆前处理的作用通常为提升漆膜附着力,但原理各不相同。图2给出了常见前处理方式的微观组织结构。

表4 试验结果

图1 不同前处理方式附着力试验结果图示

图2 不同前处理方式微观组织典型图

从图2可以看出,不同前处理方式微观组织有较大差别,其中蓝色阳极化 (图2 b))仅轻微腐蚀基体表面,并未影响其表面形貌,微观组织仍可以看出机械加工车刀痕;磷化 (图2 c))因磷化液的腐蚀作用,使基体表面呈现出均匀的腐蚀痕迹,并在其表面生成一层具有较为粗糙的磷化膜层;喷砂 (图2 d))因砂粒的冲击,导致微观组织呈现出凹凸不平,其粗糙度大小与砂粒尺寸、喷砂工艺参数有很大的关系。蓝色阳极化、磷化、喷砂前处理方式提升漆膜附着力的机理在于粗化基体表面,使漆膜流挂于其上,提升附着力。

脉冲阳极化 (图 2 e)、f))将零件作为阳极,施加脉冲电压,在电场和化学溶液的共同作用下从零件外表面向内生产的,氧化膜层生成过程是最外层表面不断溶解与内层不断生成的动态过程,当向内生成速度大于外表面溶解的速度时,氧化膜形成并逐渐增厚,最终在金属表面形成一层致密且具有孔状的脉冲膜层。从图2中可以看到,脉冲阳极化膜层表面粗糙度较喷砂、磷化以及蓝色阳极化低,即脉冲阳极化前处理方式具有整平基体表面的作用,不能使基体表面变得更加粗糙,反而变得更加平整,由此可以得出脉冲阳极化膜层提高漆膜附着力的机理在于液体漆膜可充满脉冲阳极化膜层的孔状结构[2],并固化成型,以此来获得与基体较为理想的附着力,而并非粗化基体表面。

3.2.3 脉冲 8μm~10μm 前处理划格法及落锤法试验不合格原因分析

正如本文3.2.2中所述,脉冲阳极化膜层具有极细微的孔状结构,如图3所示。

图3 钛合金脉冲阳极化膜层微观结构图示

根据文献资料记载,脉冲阳极化膜层主要作用有:①提高零件的耐磨性能;②提高零件的硬度;③减缓甚至消除零件与铝合金材质间的接触腐蚀;④作为涂漆打底层,提高漆膜与基体的附着力。

从相关资料以及原理上讲,零件采用脉冲阳极化作为涂覆前处理,可有效提升漆膜与基体的附着力。然而,在进行落锤法检测漆膜与型号产品基体的附着力性能测试中发现,当采用脉冲阳极化作为涂覆前处理时,漆膜从型号产品头部端面脱落。进一步研究发现,型号产品头部端面漆膜脱落后露出的基体颜色与原脉冲膜颜色差别较大,如图4所示。

图4 落锤试验前后头部端面颜色差异图示

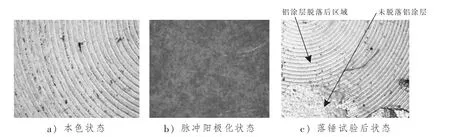

对产品头部端面微观组织分析发现:经落锤试验后,产品头部端面微观组织图5 c)与脉冲膜微观组织图5 b)相差较大,反而与未经脉冲阳极化产品本色状态下微观组织图5 a)相似,均能看到机械加工车刀痕,如图5所示。

图5 不同状态下产品头部端面微观图

基于此,可以认为落锤试验后,脉冲膜层从基体金属表面脱落。为了进一步证实以上判断,对仅进行脉冲阳极化而未涂覆的型号产品进行落锤试验,试验后可以很明显看出,脉冲膜从基体上起皮脱落。落锤后头部端面剖面图也显示,经落锤试验后,头部端面已观察不到脉冲膜厚度,如图6所示。

图6 落锤试验前后脉冲膜金相微观图

从以上分析可以看出,型号产品经落锤试验后,脉冲膜从基体上脱落,最终导致漆膜亦从基体上脱落。

从宏观和微观分析结果来看,当涂覆前处理方式为脉冲阳极化时,产品无法满足落锤附着力试验检测要求的根本原因为:钛合金脉冲阳极化膜层自身为孔状结构,这层脉冲膜虽具有较优异的耐磨性及硬度,但较脆,塑性能力差,在外界巨大冲击力的作用下,膜层脆化、破裂,从基体上脱落,最终导致漆膜易从基体上脱落。如图7所示,越靠近变形区域 (受外力越大),脉冲膜变形破裂越严重,漆膜脱落越严重。

图7 头部端面不同区域漆膜脱落情况落锤试验

为进一步说明变形量与漆膜脱落严重程度的关系,进行了对比验证。试验方案及结果见表5,相关试验图片如图8所示。

表5 头部不同变形量与端面漆膜脱落程度关系汇总表

图8 头部端面不同变形量与涂层脱落程度图示

从图8可以看出,头部变形量越大,漆膜脱落越严重,换言之,头部变形量越大,因脉冲膜塑性变形能力差,越容易破裂,最终导致漆膜从头部端面脱落越严重。以上试验结果亦从侧面证明落锤试验时,漆膜脱落的根本原因在于脉冲膜受到外力影响而变形、破裂。

4 结论

对于磷化、蓝色阳极化、喷砂、脉冲阳极化2μm~3μm等前处理方式,钛合金紧固件铝涂层均能满足常用胶带、划格、落锤、刮擦等附着力试验检测要求;对于脉冲阳极化 8μm~10μm前处理方式,钛合金紧固件铝涂层可以满足胶带、刮擦附着力试验检测要求,但不能满足划格、落锤附着力试验检测要求。

诸多文献资料显示,脉冲阳极化前处理方式可以有效地提升基材与漆膜的附着力,但脉冲阳极化膜层较脆、抗变形能力差,当型号产品必须使用脉冲阳极化作为前处理方式时,则应考虑采用型号产品在非变形情况下漆膜的附着力性能。