废润滑油脱色工艺试验研究

(闽江学院海洋学院,福建 福州 350108)

随着世界工业的发展,润滑油需求量持续增长。据美国弗里多尼亚集团的最新报告显示,未来几年,全球润滑油需求将以年均2.6% 的速度增长[1]。润滑油在使用一定时间后,会发生变质,必须更换。废润滑油含有大量对人体有害的物质,如有致癌性的多环芳烃、多氯联苯以及各种重金属超微粒子等,将其随意丢弃,将造成严重的环境污染,而回收则能带来巨大的经济效益[2]。在目前消费结构下,粗略估算我国可供回收的废润滑油资源约为140 t/a,返回社会使用的再生油品仅有20万~30万t[3]。传统的废润滑油脱色工艺主要是以硫酸-白土精制技术为主,先对废油进行脱水,再加入质量为废润滑油5%的浓硫酸进行酸洗,再用质量为废润滑油18%的白土常压下进行精制,产生的酸渣处理成本很高,随意丢弃对环境污染严重。因此,开发洁净的废润滑油处理技术越来越迫切[4]。润滑油在使用过程中,由于机械摩擦或运转,产生铁锈,金属磨耗粉,灰粉等不完全燃烧的杂质,以及自身发生变质,生成了有机酸胶质,沥青状物质,使润滑油变色[5]。脱色方法主要有化学法和吸附法,对于废润滑油,目前采用的化学法脱色能力差,回色严重,使用后油品中的硫污染无法清除。如果只采用吸附法,所使用吸附剂的质量高达废润滑油质量的30%,由于过量吸附剂的吸附作用大大增加了油品的损失,而且脱色率也比较低[6]。化学法与吸附法脱色的机理不同,为了得到高品质的润滑油,依据废润滑油呈色原因,通过大量实验,本研究采用化学法和吸附法相结合,对废润滑油脱色进行探讨,确定出合适的废润滑油脱色方法及工艺,为废润滑油的回收提供理论依据。

1 材料和方法

1.1 试验材料

废润滑油(深褐色,福建世纪丰田汽车服务有限公司);白炭黑(湖北宜昌硅材料有限公司);凹凸棒石粘土(江苏盱眙中材凹凸棒石粘土有限公司);活性炭(福建泉州炭化工有限公司);氢氧化钠、氯化铵、石油醚等试剂均为分析纯。

1.2 主要仪器

DB-XAB型数显恒温电热板(上海力辰科技有限公司);爱色丽 VS450台式比色仪(堀扬精密量仪上海有限公司);SHZ-DⅢ四氟型循环水真空泵(上海羌强实业发展有限公司);KH19A型台式高速高性能离心机(湖南凯达科学仪器有限公司);FB224型电子分析天平(上海舜宇恒平科学仪器有限公司)等。

1.3 脱色原理

废润滑油中一般都含有金属盐型的洁净性添加剂,这些重金属的存在,除了造成重金属污染外,还会在使用过程中与其他物质形成深色复合物[6-7],所以首先要考虑脱除重金属的问题。碱洗不仅能降低废润滑油的酸值,而且生成的皂脚中含有表面活性物质,能够吸附废润滑油中的某些色素,使废润滑油的颜色变浅[7]。某些吸附剂在一定条件下通过范德华力吸附废润滑油中的色素和杂质,使废润滑油脱色[8]。所以,只有采用化学法和吸附法相结合,才能较好地脱除废润滑油中的杂质和色素。

1.4 分析方法

1)润滑油色度的测定:按GB/T6540-1986标准测定。

2)脱色率计算:

式中:Y为废润滑油的脱色率;B0为废润滑油的原始色度;B1为脱色后废润滑油的色度。

3)得油率计算:

式中:Z为废润滑油的得油率;M0为脱色前废润滑油的重量,单位为g;M1为脱色后废润滑油的重量,单位为g。

1.5 实验方法

取150 g废润滑油于500 mL烧杯中,加入不同质量分数的重金属脱除剂,在智能恒温数显电热板30 ℃温度下加热并搅拌反应40 min,然后转移到高速离心机中分离,取上相测色度并计算脱色率。将测后的上相移入500 mL烧杯中,配制质量分数为15%的氢氧化钠溶液加入其中[9],在30 ℃下搅拌反应20 min后,转移到高速离心机中离心分离,取上相测色度并计算脱色率。再将测后的上相倒入装有吸附剂和滤布的布氏漏斗中,常温下进行减压抽滤,得脱色后废润滑油, 测定其色度后, 计算最终脱色率及得油率。

2 结果与分析

2.1 重金属脱除剂用量

氯化铵水溶液呈弱酸性,对黑色金属和其它金属有腐蚀性,能与废润滑油中重金属盐发生复分解反应,生成的重金属盐或溶于水中,或以沉淀的形态析出。准确称取150 g废润滑油于500 mL烧杯中,加入不同质量分数为14%、16%、18%、20%、22%、24%的氯化铵水溶液20 mL,搅拌反应40 min后转移到高速离心机中离心分离,取上相测色度并计算脱色率,结果如图1。

图1 脱除剂用量对脱色率的影响Fig.1 Effect of amount of remover on decolorization rate

从图1实验结果可知,废润滑油在不同浓度氯化铵水溶液作用下的脱色率不同。随着氯化铵水溶液浓度的增大,脱色率逐渐提高,当氯化铵水溶液的浓度达到22%时,废润滑油的脱色率最高;这是由于氯化铵与废润滑油中的重金属发生了复分解反应,生成的重金属盐转移到水相中,使废润滑油的颜色变浅。当氯化铵水溶液的浓度超过22%后,增大氯化铵水溶液的浓度脱色率并无明显增加。这是因为当氯化铵水溶液的浓度超过一定值时,废润滑油中已没物质可再与它反应,所以脱色率不再增加。

2.2 碱洗脱色

将经过脱除重金属后的废润滑油移入500 mL烧杯中,分别取质量分数为15%的氢氧化钠溶液15、20、25、30、35、40 mL加入其中,在30 ℃下搅拌反应20 min后,转移到高速离心机中离心分离,取上相测色度并计算总脱色率,结果如图2。

图2 NaOH溶液量对脱色率的影响Fig.2 Effect of NaOH solution amount on decolorization rate

从图2实验结果可知,采用碱液处理废润滑油, 开始脱色率与碱液量成正比,在碱液量为35 mL时达到最高,随后碱液量增加,脱色率反而下降。其原因是随着碱液量的增加,生成的皂脚增多,对色素的吸附作用加强,脱色率更高。当碱液量过多时,皂脚形成加快,与废润滑油接触时间缩短,影响了对色素的有效吸附[9],所以脱色率降低。

2.3 吸附剂的选择

常温下,在准备好滤布的布氏漏斗中分别加入废润滑油质量分数13%的白炭黑、凹凸棒石粘土、活性炭3种吸附剂,平铺好后,将碱洗后测完脱色率的废润滑油倒入进行减压抽滤脱色,65.6~66.7 kPa压力下减压抽滤5 min,总脱色率及总得油率如表1。

表1 不同吸附剂的脱色率和得油率

从表1实验结果可知,在相同的脱色条件下, 同等质量不同种类的吸附剂对废润滑油脱色率及得油率不同, 凹凸棒石粘土的脱色率和得油率更为突出。因此综合考虑的结果, 较为理想的吸附剂为凹凸棒石粘土。

2.4 凹凸棒石粘土脱色

2.4.1 脱色温度对脱色的影响

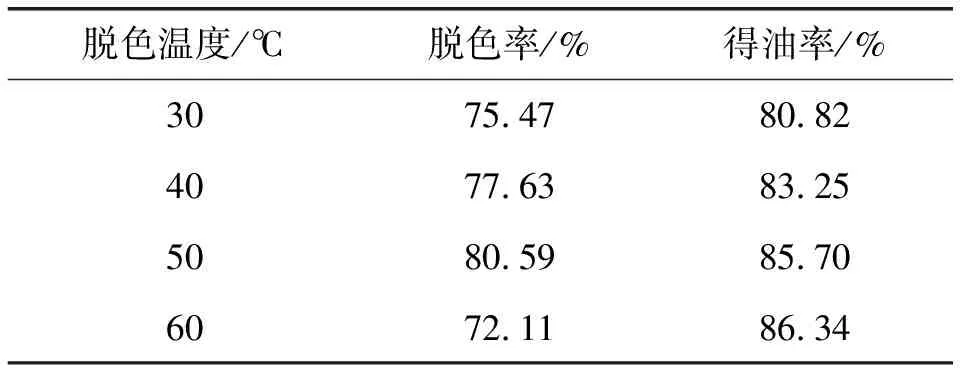

在准备好滤布的布氏漏斗中加入废润滑油质量分数13%的凹凸棒石粘土,平铺好后,倒入碱洗后被加热到30、40、50、60 ℃的废润滑油进行减压抽滤脱色,在65.6~66.7 kPa压力下减压抽滤5 min,总脱色率及总得油率如表2。

表2 脱色温度对脱色的影响

从表2实验结果可知,温度对脱色率和得油率都有较大的影响。温度低于50 ℃时脱色率随温度升高而升高,温度高于50 ℃时,脱色率开始下降。这是因为随着废润滑油温度的升高,废润滑油的黏度减小,分子之间的运动速度加快,传质速度加快,废润滑油中色素分子更容易扩散到吸附剂表面,被吸附剂吸附的几率增加,所以脱色率上升。当温度高于50 ℃时,废润滑油中的色原体被氧化成新的色素,导致油色加深,温度越高,生成的难去除的色素越多[10],脱色率减小。得油随着温度的升高而增加,这是因为凹凸棒石粘土对色素的吸附是物理吸附,它是一个可逆过程,在吸附色素的同时还有色素的解吸,温度升高,解吸速率增大,导致更多的色素从吸附剂中解吸而流入抽滤液中,从而使得油率升高,但也造成60 ℃时脱色率的减小。综合考虑,宜采用50 ℃的脱色温度。

2.4.2 吸附剂用量对脱色的影响

在准备好滤布的布氏漏斗中加入废润滑油质量分数12%、13%、14%、15%、16%的凹凸棒石粘土,平铺好后,倒入碱洗后被加热到50℃的废润滑油进行减压抽滤脱色,在65.6~66.7 kPa压力下减压抽滤5 min,总脱色率及总得油率如表3。

表3 吸附剂用量对脱色的影响

从表3实验结果可知,随着吸附剂用量的增加,脱色率不断升高,得油率不断下降。这是因为当吸附剂用量少时,不够吸附废润滑油中的色素,达不到预期的脱色效果。吸附剂用量超过废润滑油质量分数的15% 后,继续增大用量,由于废润滑油中大分子色素已基本上被吸附剂吸附,所以对废润滑油的脱色效果作用不明显。同时增大了废润滑油的损耗,这是因为吸附剂量增加,吸附剂提供的吸附表面积增多,在吸附作用增强的同时也吸附更多的润滑油,吸附剂用量过多不仅对脱色效果贡献很少,还造成了吸附剂浪费和润滑油的损失。综合考虑,适宜吸附剂用量为废润滑油质量分数的15%。

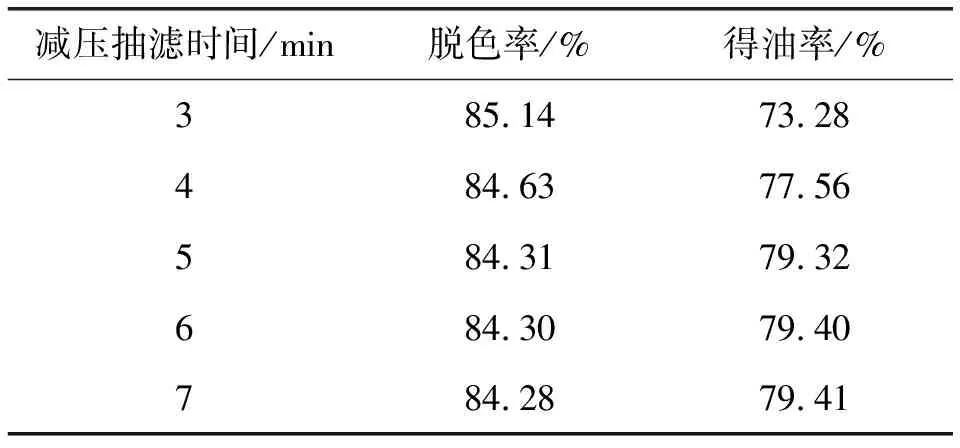

2.4.3 减压抽滤时间对脱色的影响

在准备好滤布的布氏漏斗中加入废润滑油质量分数15%的凹凸棒石粘土,平铺好后,倒入碱洗后被加热到50 ℃的废润滑油进行减压抽滤脱色,在65.6~66.7 kPa压力下减压抽滤3、4、5、6、7 min,总脱色率及总得油率如表4。

表4 减压抽滤时间对脱色的影响

从表4实验结果可知,在减压抽滤过程中,一方面废润滑油中的色素被吸附去除; 另一方面,随着减压抽滤时间的延长,特别是超过5 min后,脱色率下降。这是因为高温环境下,废润滑油中某些色素发生氧化反应,生成了难去除的色素[9],原先被吸附在吸附剂上的色素,也会被抽吸下来。而得油率随着减压抽滤时间的延长呈上升趋势,但减压抽滤时间超过5 min后,得油率无明显增加,说明废润滑油基本已被抽干。综合考虑,减压抽滤时间选5 min为宜。

2.5 凹凸棒石粘土脱色单因素实验结果及验证

采用上述单因素实验结果,在凹凸棒石粘土用量为废润滑油质量分数的15%、脱色温度50 ℃、减压抽滤时间5 min条件下,对废润滑油脱色进行3次重复实验,所得总脱色率分别为84.25%、84.29%、84.32%,总得油率分别为79.36%、79.34%、79.37%,均与单因素实验结果相近,说明单因素实验结果可靠,误差可能来自于操作精确度和实验条件的限制。

2.6 新脱色工艺与传统脱色工艺结果对比

表5为新脱色工艺与传统脱色工艺对废润滑油进行脱色后所得到的总脱色率及总得油率。可以看出, 新脱色工艺所得的总脱色率及总得油率要比传统脱色工艺高很多, 因此选用新脱色工艺进行脱色效果最佳。

表5 新脱色工艺与传统脱色工艺结果对比

3 结语

1)研究结果表明,该脱色工艺简单,操作容易。氯化铵作为重金属脱除剂,对废润滑油的脱色起到了一定的作用,当氯化铵水溶液的质量分数达到22%时,废润滑油的脱色率最高。碱洗能降低废润滑油的色泽,当质量分数为15%的氢氧化钠溶液加入量为35 mL时,脱色率达到最高。白炭黑、凹凸棒石粘土和活性炭3种吸附剂中,凹凸棒石粘土对废润滑油的脱色效果最佳。

2)凹凸棒石粘土脱色单因素实验结果表明,较佳工艺条件是:凹凸棒石粘土用量为废润滑油质量分数的15%、脱色温度50 ℃、65.6~66.7 kPa压力下减压抽滤5 min,此条件下废润滑油的脱色率和得油率分别达84.31%和79.32%。废润滑油从深褐色变成淡黄色。