小型饲料制粒机模辊结构的参数分析与设计

彭 飞 陈然然 方 芳 黄志刚 王红英

(1.北京工商大学材料与机械工程学院,北京100048;2.郑州大学化工与能源学院,河南郑州450001;3.中国农业大学工学院,北京100083)

颗粒饲料具有广泛的适用性,与粉状饲料相比,具有避免动物挑食、饲料报酬率高、贮存运输和管理方便、杀灭有害菌等优点[1-3]。制粒机作为颗粒饲料生产的主机,是典型的以模辊结构为工作原理的挤压成型设备,其作业过程为:饲料原料经过水热调质,通过机械压缩并强制通过模孔而聚合成型,形成具有一定密度和强度的颗粒。其中,小型制粒机具有样品用料小、电能消耗少、作业成本低等特点[4],在小批量饲料生产特别是研究不同配方和加工工艺条件对颗粒饲料质量的作用规律方面,具有独特的优势。利用小型制粒机,进行小批量颗粒饲料加工和科学试验,有助于促进饲料及其有关产品的个性化、多样化、精细化生产和研究,对饲料行业的发展具有重要的理论和现实意义。

国内外学者针对环模制粒机的制粒机理、能耗、效率等方面开展了一系列研究;但是主要集中于大型制粒机(产量较大,一般每小时在数吨到数十吨之间),对小型制粒机的设计与研究还刚刚起步,尚不够深入。因此,本文将小型制粒机作为研究对象,研究不同攫取角度、不同压辊结构参数、不同模径辊径比等对饲料生产率的影响规律,确定小型制粒机压辊的基本参数,为小型制粒机的研制及改进提供参考。

1 成型过程分析

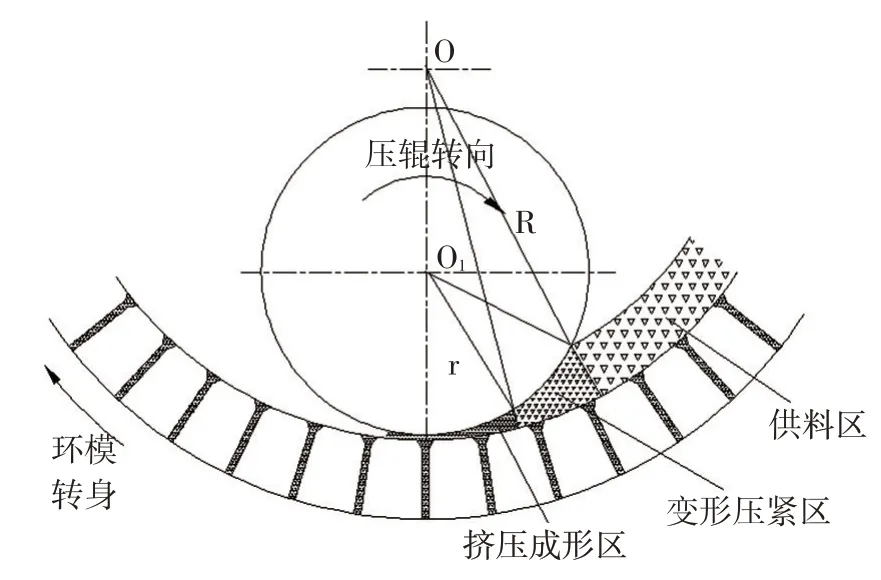

环模制粒机的挤压成型过程,是建立在粉粒体间存在间隙的基础上,在温度、摩擦力和挤压力等综合因素的作用下,粉粒体的空隙缩小,形成具有一定密度和强度的颗粒。根据粉料在挤压过程中不同的状态,将其分为3个区:供料区、变形压紧区和挤压成型区,如图1所示。

图1 制粒原理示意图

2 制粒压入物料高度的计算与分析

模辊表面与物料的摩擦力,将饲料原料带入到变形压紧区。曹康等[5]对变形压紧区靠近供料区的一小段物料进行了受力分析,如图2所示。

图2 物料挤压过程受力分析

由图2(a)中△ACA1区域,做物料力分析如图2(b)所示,其受到摩擦力F和压辊的压力N,同时受到环模的压力Q 和摩擦力T。图2(a)中,设攫取角∠ACA1=∠DA01=β,可推导出物料与压辊间的摩擦系数f1、物料与环模间的摩擦系数f2,和攫取角β之间的关系[5],如式(1)所示。

设压辊半径为r,环模半径为R,OA 长度为x,由图2(a)中三角形O1OA可得:

整理后,求得压入物料的高度为:

基于上述环模、压辊尺寸和被压入物料高度之间的数学模型,针对自主设计的小型制粒机[6](其中:环模内径为180 mm),配套设计相应的压辊结构和参数。分别计算攫取角在30°、40°、50°、60°、70°下辊径模径比和物料高度h之间的关系,并绘制其关系曲线如图3所示。

图3 辊径模径比与物料高度h的关系

由图3 分析可知,当物料攫取角一定时,压辊与环模直径比越大,可攫取的物料高度h 越高、且物料高度h增加的速度越快,因此在一定范围内提高压辊直径是尽可能多的攫取物料、增加产能的有效措施。当压辊环模比达到一定数值后,再增加压辊尺寸,攫取角和产量将不会再提高。在该小型制粒机中,当攫取角依次为30°、40°、50°、60°、70°时,压辊环模尺寸比最大分别为0.67、0.61、0.57、0.54、0.52,因此在设计和加工对应的压辊时,压辊直径应该位于该临界值以下。当压辊环模尺寸比一定时,随着攫取角的增大,曲线越来越陡峭,表明攫入物料高度随着物料攫取角的增加而增大,这说明适当增加物料的摩擦系数,有利于压辊攫取物料。

3 理论生产率的计算与分析

经推导[6],环模制粒机理论生产率Q的表达式为:

式中:r0——模孔直径(mm);

R——环模半径(mm);

Z——压辊数目;

N——模孔个数;

n——环模转速(r/min);

ρ0——物料密度(kg/m3);

λ——辊径模径比。

上式反映了辊径模径比、攫取角与制粒机生产率的关系。分析可知,环模和压辊结构参数对制粒机生产效率有较大影响。其中,参数压辊数目Z和辊径模径比λ相互制约,当环模内径尺寸一定时,压辊数目Z增多,则压辊直径相应减少,即辊径模径比λ减小,因此,增加压辊数目并不一定能提高制粒机生产效率,需要通过对具体型号的制粒机进行计算来确定。由于影响制粒机理论生产率的因素较多,为分析其它参数对生产率的影响规律,首先需要确定若干主要参数。参考本实验室前期研究及确定的小型制粒机的环模参数[7]:环模内径为180 mm、环模宽度为15 mm,其结构如图4所示。

制粒机压辊的组合形式,可分为三辊、两个辊、大小辊等[5,8],首先分析两辊、三辊情况时小型制粒机的理论生产率。为保证压辊安装与调节方便,假设辊辊之间、辊模间隙为13 mm,则两辊情况时压辊直径约为70 mm,三辊情况时压辊直径约为64 mm。分别取物料攫取角为30°、40°、50°、60°、70°的情况,利用公式(4),可以得到该小型制粒机理论生产率在三辊和两辊条件下的关系,计算并绘制曲线如图5所示。

由图5 分析可知,随着物料攫取角的增大,三辊理论生产率与两辊理论生产率的比值会增加,说明增大攫取角能够提高制粒机理论生产率,同时三辊制粒机理论生产率要高于两辊制粒机。

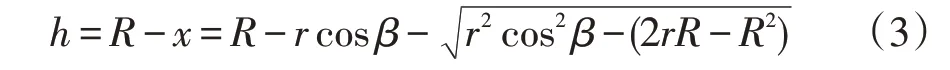

以该小型制粒机为例,分析大小辊情况时小型制粒机的理论生产率情况,基于大小辊直径和为定值的原则,设计大小辊直径取值如表1所示。

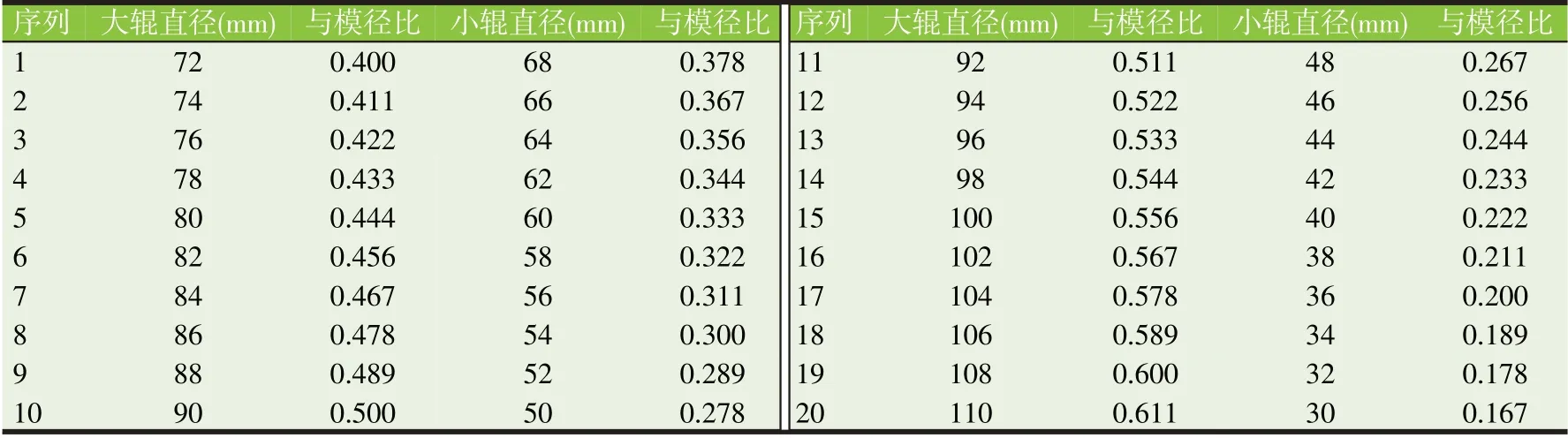

基于表1 设计的大小辊尺寸及其与环模直径比值,对比5 种攫取角情况下,不同大小辊组合与等大小辊组合理论生产率的比值,结果如图6示。

表1 大小辊直径取值及其与模径比

图6 不同攫取角度下大小辊组合与等大小辊理论生产率对比

由图6分析可知:在5种攫取角的情况下,大小辊组合的制粒机理论生产率要高于等大小辊的情况;由图6(b)中可知,攫取角为40°时,大小辊生产率与等大小辊生产率相比提高最多,达到1.52倍;随着攫取角的增加,大小辊组合理论生产率与等大小辊情况时生产率比值逐渐减小,说明此时大小辊结构的优势逐渐减弱;当物料攫取角大于等于50°时,若大辊与模径比超过一定数值,会出现大小辊结构制粒机的理论生产率小于等大小辊结构的情况。因此,还应根据物料的攫取情况,采用适合的大小辊组合来提高制粒机的理论生产率。

4 小型制粒机压辊结构设计

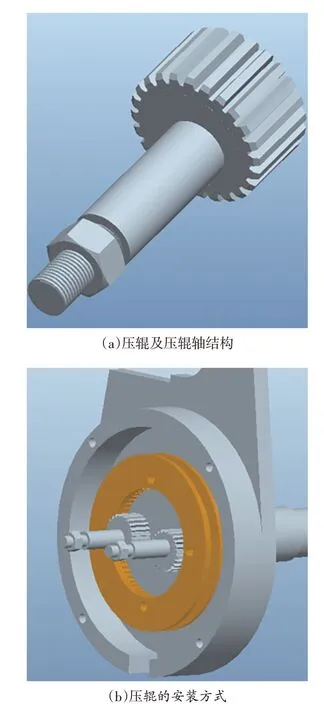

模辊间隙一般为0.1~0.4 mm[9-10]。尽管三辊式结构在产能上有一定优势,但考虑到本制粒机体积较小,为保证压辊部件力学强度的安全与可靠、加工的经济与可行、以及安装与调节的便捷,结合工程实践,最终设计压辊数为2个,压辊直径为70 mm,压辊轴与压辊重心偏心安装的距离为5 mm;这种设计既便于压辊的安装,又能在较大的范围内调节模辊间隙。

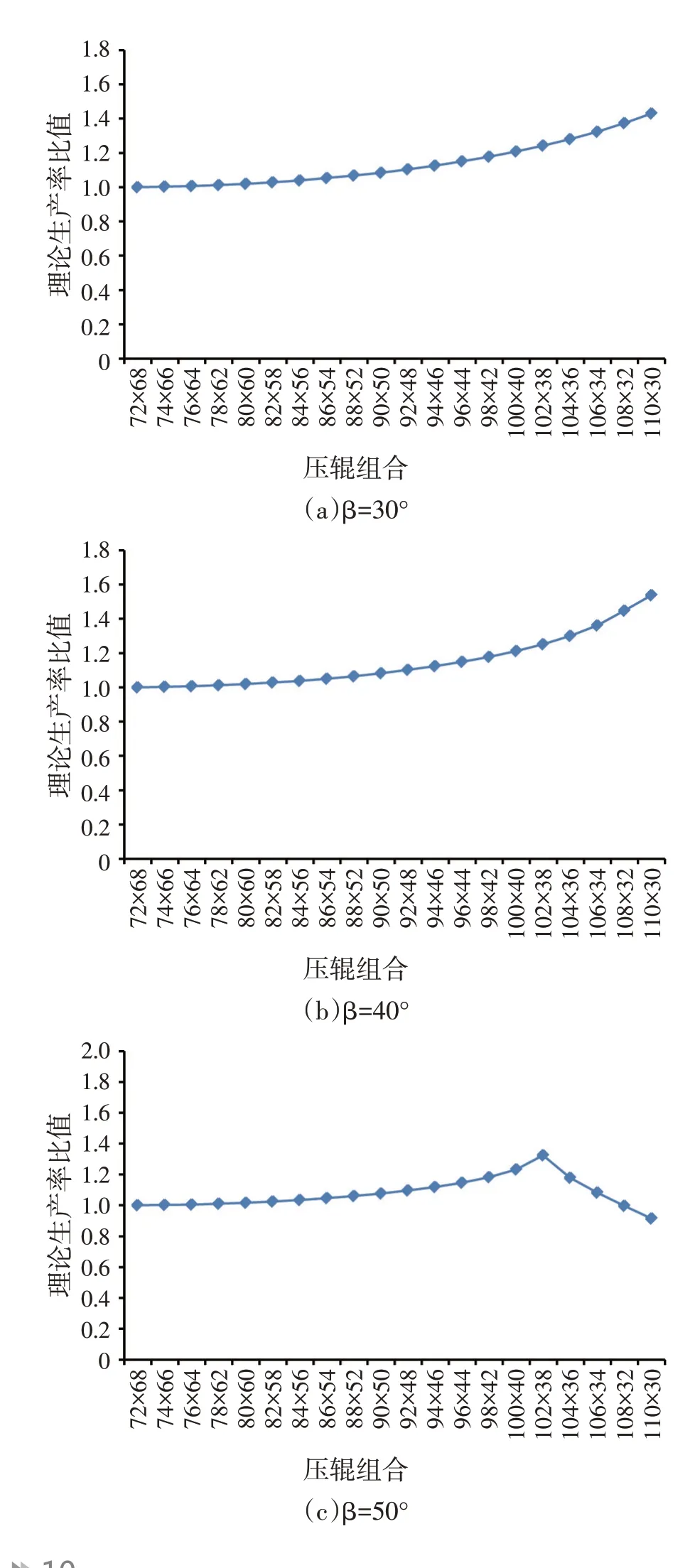

图7 压辊设计与安装示意图

设计结果如图7所示,压辊部件主要由压辊及压辊轴组成,通过转动压辊轴来调节压辊与环模的间隙,保证不同种类和物性的饲料原料均能获得理想的压制效果。与传统压辊制粒机不同,本文设计的压辊轴一端与压辊偏心安装,另一端经制粒机门盖上的压辊安装套筒伸出到制粒机门盖外,再由锁紧螺母固定。操作人员可以通过转动制粒机门盖外侧的压辊轴来调整模辊间隙,从而可以在不停机的状态下实时调节,保证制粒机连续不间断工作、提高作业效率。

5 结论

本文分析了不同环模和压辊结构参数与挤压物料高度、生产率的关系,在固定环模结构参数的基础上,确定了配套压辊的结构参数,主要结论如下:

①基于固定的环模结构参数,通过理论分析了攫取角为30°、40°、50°、60°、70°时辊径模径比和物料高度h 之间的关系,分析了三辊、两辊情况下攫取物料的高度和生产率。

②考虑到小型制粒机体积较小的特点,设计压辊个数为2 个;基于大小辊直径和为定制的原则,通过分析大小辊不同模径比结构下制粒机理论生产率,设计压辊为等直径,确定了小型制粒机压辊的结构参数:压辊直径为70 mm,压辊轴与压辊中心偏心安装距离为5 mm。

③该小型制粒机压辊调节部件设置在操作门外侧,可以在不停机的状态下实时调节模辊间隙,保证了生产过程的连续性。研究能够为小型制粒机的研制及优化提供借鉴与参考。