热处理变形问题分析及解决措施

应俊龙,巢昺轩,蒋克全,李智勇

(航空工业集团昌河飞机工业集团,江西 景德镇 330034)

金属通过热处理能够改善其本身的组织进而达到提升性能的目的,但热处理过程中由于热应力及组织应力的存在[1],产生的变形却是无法避免的,这将影响热处理后工件的使用。很多大尺寸复杂金属工件,经热处理后变形量很大,由于材料自身的原因后续往往难以校正,影响工件最终尺寸的加工。这是多因素造成的,但是从热处理工艺角度出发,我们可以通过有效的手段最大限度减少热处理变形。

在各类金属的热处理过程中,其变形的方式及形式各异[2]。伴随着零件形状和尺寸的收缩或膨胀,表现出弯曲、歪扭、翘曲等变形形式, 就其产生的原因[3]而言,可分为由内应力引起的应力塑性变形和由比容变化引起的体积变形[4]两大类。基于热处理加热及冷却过程中的不均匀以及组织相变的不同时性,导致内应力的产生,由于各类金属具备一定的塑性,最终将引起零件的变形,该变形为内应力塑性变形。而热应力塑性变形的产生是因为在工件加热和冷却过程中, 由于工件内外部加热冷却的不同时性,导致内外部的温度不一致,则其热胀冷缩的程度不同而产生的变形。在工件的淬回火过程中,由于形状结构导致加热冷却的不同时性,导致工件的组织相变的不均匀,这样产生的应力变形叫组织应力塑性变形。比容变形的产生是由于其相结构的组织比容大小不一致,在热处理组织转变中,转变前后其体积及尺寸的不一致性。其影响因素主要为奥氏体中碳合金元素的含量、铁素体含量、残余奥氏体含量以及金属材料的淬透性、组织中的相间碳化物等。

在实际的工件热处理过程当中,热处理后出现弯曲、歪扭、翘曲等变形较大,基于工件的形状的设计,尽量将工件设计成对称、厚薄均匀,防止太长、太细、太薄、尖角等截面相差悬殊的部分出现,是当前最好的解决方式。但是设计形状的改变需要考虑机加工序、材料成型等因素,这是比较难以实现的。故而从热处理工艺技术等方面的改进优化成为该类零件减小热处理后变形的主要形式。

1 实验材料及解决措施

1.1实验材料

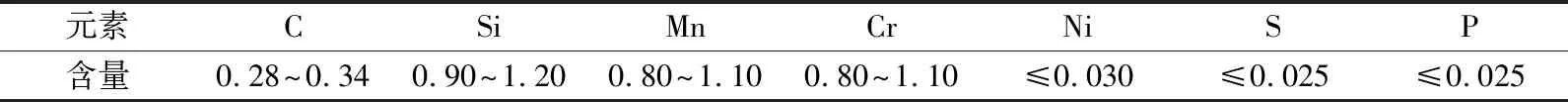

实验选用φ8 mm×450 mm的30CrMnSiA钢的长杆件,热处理后硬度要求为31~38 HRC,化学成分如表1。

表1 30CrMnSiA钢化学成分(质量分数,%)

1.2工艺

从热处理加工技术方面考虑,由于原材料30CrMnSiA钢的成分在一定范围内,不可能通过控制合金成分来改善比容塑性变形。可以从过程中的热应力、组织应力、固液相间作用力等因素加以考虑,寻求解决措施。

1)奥氏体化过程

热处理过程中由于组织相变及加热、冷却的不均匀及不等时性,容易产生热应力及组织应力,最终影响热处理后的尺寸及变形量。通过改变热处理的奥氏体化过程,以期在满足热处理硬度要求的情况下,控制热处理的变形。

图1 原热处理工艺曲线Fig.1 Original heat treatment process curve

图2 优化后热处理工艺曲线Fig.2 Optimized heat treatment process curve

一般热处理工艺见图1,具体为在真空炉中常温入炉,预热温度650 ℃保温20 min,而后升温至奥氏体化温度900 ℃保温30 min,在真空淬火油中冷却(全程升温速度为20 ℃/s)。优化后热处理工艺为:在真空炉中常温入炉,在550 ℃增加一段预热,保温20 min,而后升温至650 ℃保温20 min,最后升温至奥氏体化温度,选择较低的奥氏体化温度830 ℃(亚温淬火参数)保温30 min, 在真空淬火油中冷却(全程升温曲率为10 ℃/s),其工艺过程如下图2所示。

2)优化工件绑扎方式,选择合适的油淬角度。

为了保证热处理尽可能小的变形,必须加热均匀,热应力均匀以及组织应力均匀,选择合适的工装夹具尤为重要。对于这类长杆件,应垂直于淬火油面呈90°角,可以减少固液相的作用力,避免在高温入油时对工件表面的较大作用力,导致工件的变形。故而,选择合适的工装夹具,并且在工件的加工余量处两端各增加一个工艺吊挂孔,垂直吊挂,在入油的全过程保持90°角。

2 实验结果

2.1热处理后硬度值

两种不同的奥氏体化热处理工艺的情况下,采用相同的500 ℃回火,分别抽取6个试样检测其硬度值,其结果如图3所示。

图3 经不同热处理工艺后的硬度值Fig.3 Hardness values after different heat treatment processes

从图3可以看出:经过不同的热处理工艺,其硬度值依旧符合技术要求31~38 HRC,由于优化后的热处理工艺曲线,其奥氏体化温度降低至830 ℃,为亚温淬火,工件组织并不能完全奥氏体化,故而硬度值稍低于工艺优化前。但是由于亚温淬火温度较低,势必形成铁素体细小弥散分布,起到细化晶粒的作用,对于工件的整体力学性能是有利的,并且能够显著降低变形的倾向。优化后的热处理工艺过程相比于原工艺:1)降低了真空炉的升温曲率;2)增加了550 ℃预热;3)奥氏体化温度由900 ℃降至830 ℃。降低升温曲率以及增加550 ℃预热,能够有效地减少热处理过程中的热应力,防止零件的各部位受热不均匀;选择较低的奥氏体化温度830 ℃,能够获得相对较细的晶粒(减小组织应力)以及降低油淬时的热应力。

2.2变形量

两种吊挂方式,两端垂直吊挂固定相对于水平放置与真空炉内,工件在奥氏体化结束后机械运动入油淬火的过程中,垂直吊挂相较于水平放置,最大限度减少了固液相间的接触面以及作用力,大大降低了变形量。通过改变热处理的工艺过程及过程中的绑扎方式等方法,有效降低了热处理后的极大变形,成效显著。其弯曲度数据见表1。

表2 原工艺与改进后工艺钣金件弯曲度

从表2可以看出,原工艺方法热处理后其弯曲度较大,且由于复杂的应力及材料自身属性等因素并不能通过校正将弯曲度控制在一个比较小的范围内;从热处理工艺角度出发,改进热处理工艺过程以及吊挂方式等。优化后工艺,其弯曲度在一个比较小的范围内,变形量较小,通过后续的校正工序,可以将零件的弯曲度控制在0.20 mm以内。

通过工艺参数的优化及吊挂方式的改进,工件在保证其使用要求的情况下,能极大限度避免热处理变形。

3 结论

金属热处理在改善金属工件的性能时不可避免的会产生一些变形,分析了影响金属热处理变形的主要因素,特别是热处理工艺过程、绑扎方式等关键因素。在此基础上,提出了一些改善金属热处理变形的措施。

1)降低真空炉的升温速度并增加了550 ℃预热,尽可能降低热处理过程中的热应力;

2)将奥氏体化温度由900 ℃降低至830 ℃,采用亚温淬火的方式,避免完全奥氏体化时的组织应力过大,细化晶粒,降低工件的变形倾向;

3)垂直吊挂零件,垂直入油,避免固液相较大的作用力,防止工件在高温阶段的快速变形,可以很好地减少热处理变形量。