综放工作面端面破碎机理及联合维护措施

赵永全

(大同煤矿集团虎龙沟煤矿,山西 朔州 036000)

1 概述

大同煤矿集团虎龙沟煤矿81505工作面位于井田东盘区,工作面东部为实煤区,南部与盘区东轨道大巷相接,西部邻近81503工作面采空区,北部邻近塔山煤矿二盘区。

81505工作面设计走向长度为2480m,倾向长度为180m。工作面回采煤层为3~5#石炭系煤层,平均厚度为12.73m,煤层松软、易破碎且结构复杂,煤层中含夹石(9~12层)及火成岩。煤层无伪顶,直接顶主要以炭质泥岩为主,平均厚度为1.8m。煤层顶底板岩性如表1所示。

81505工作面采用MG650-1630-WD型双滚筒采煤机割煤,SGZ-1000/2×855型前、后部刮板输送运煤,ZF-13000/25/38型液压支架、ZFG-13000/27.5/42型过渡支架和ZTZ-20000/27.5/42型端头支架管理顶板。工作面采用综合机械化放顶煤回采工艺,采高为3.5m,放煤厚度9.23m,采放比为1:2.64,顶板管理采用自然垮落法。

表1 81505工作面煤层顶底板岩性表

2 工作面回采期间技术难题及原因分析

2.1 回采遇到的难题

截至2019年4月23日,81505工作面已回采560m。工作面回采至540m处时,工作面端面空顶处出现局部破碎现象;工作面回采至548m处时,端面空顶距加大,最大空顶距达1.2m,端面空顶处出现局部冒落现象,冒落高度为0.5m。工作面回采后受端面破碎顶板影响,在移架时87#~104#支架顶梁受力大,多数支架顶梁出现变形现象,同时支架移架到位后支架初撑力仅为额定值的56%,工作阻力仅为额定值的61.2%,大大降低了支架支护效果。工作面从550m处时端面顶板出现大面积破碎现象,回采效率降低至3.5m/d,严重影响了工作面安全快速回采。

2.2 端面破碎机理分析

(1)地质构造影响。根据虎龙沟矿地测科提供资料显示,81505工作面回采至577m处揭露一条正断层F5,断层落差为1.2m,倾角为56°。断层从回风顺槽577m处揭露,从运输顺槽602m处贯穿,断层与工作面夹角为8°。受地质构造影响,工作面回采至540m处顶板进入断层应力区。随着工作面推进,顶板应力集中现象严重,导致顶板出现破碎现象,特别是端面空顶处,在无支护情况下破碎更为严重。

(2)切顶破坏影响。81505工作面采用的放顶煤回采工艺,放煤高度为9.23m。工作面在放煤过程中顶板压力前移,从支架顶梁尾端至煤壁处顶板煤柱形成孤岛煤柱且压力集中显现,在支架顶梁与煤壁处空顶煤柱受顶板垂直应力加大,在无支撑作用力下,支架顶梁以及煤壁对空顶处煤柱产生两端切顶破坏,导致煤柱整体性破坏,从而造成端面顶板破碎现象。

(3)煤层赋存条件影响。由于3~5#煤层稳定性差,煤层结构复杂,煤体单轴抗压强度不足20MPa,在压力作用下易破碎,煤体承载能力低,在构造应力、回采压力等应力作用下,端面空顶处煤体形成的承载梁无法支撑顶板垂直集中应力,导致端面破碎现象。同时,工作面回采高度较大,在回采过程中从顶板往下1.5m范围内煤壁出现剥离破坏,片帮严重,加大了顶板空顶距,导致端面破碎范围进一步扩大。

3 端面破碎联合维护措施

为了降低81505工作面端面破碎现象,提高工作面回采效率,保证工作面回采安全,决定对工作面采用“斜角深孔注浆技术+梯形玻璃钢锚棚支护”进行顶板维护,并合理优化工作面回采工艺。

3.1 斜角深孔注浆加固技术

为了提高顶板及帮部煤体胶结稳定性及抗压强度,决定对裂隙煤体高压注入化学粘结材料,从而改变煤体物理性质。

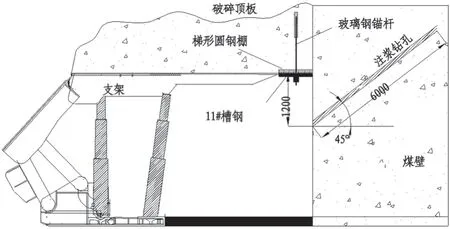

(1)钻孔施工。钻孔的深度及仰角直接决定着注浆效果,通过现场窥视孔观察发现,顶板破碎范围为0~2.4m,决定在工作面煤壁距顶板1.2m处施工超前注浆钻孔。钻孔仰角为45°,钻孔深度为6.0m,钻孔直径为40mm,钻孔间距为3.0m,钻孔终孔位置位于顶板稳定煤体内,如图1所示。

(2)注浆设备。采用型号为2ZBQ气动注浆泵进行注浆,注浆泵配套注浆筒两个、高压枪一把、注浆钢管一根以及流量阀、压力表等。采用型号为FKS-80/15封孔器进行封口。采用马丽散双液型高分子注浆材料注浆,该化学材料具有粘合力强、强度高、与水能够迅速反应膨胀等优点,对煤岩体裂隙具有很好的粘接、封堵效果。

(3)注浆工艺。钻孔施工完后,将一根直径为20mm注浆钢管埋入注浆孔内,并在孔口处安装封口器。注浆时先高压后低压施工,注浆稳定后压力保持至1.2MPa,单孔注浆量达145kg或煤体、邻孔有浆液渗出时停止注浆。

3.2 梯形玻璃钢锚棚支护

为了进一步提高端面破碎顶板稳定性及支架支护效果,决定在端面破碎顶板处施工梯形玻璃钢锚棚支护。

(1)梯形玻璃钢锚棚支护由长度为3.0m、直径为20mm加长玻璃钢锚杆,长度为3.5m、宽度为0.5m梯形圆钢棚以及长度为0.5m11#槽钢等组成。

(2)为了防止移架时影响玻璃钢锚杆支护效果,决定在相邻两架支架之间施工玻璃钢锚杆。锚杆垂直顶板布置,每根锚杆采用两支锚固剂锚固,锚固力为10t,锚杆锚固后外露长度控制在10~30mm。

(3)玻璃钢锚杆施工完后在相邻两根锚杆外露端安装一根梯形圆钢棚,钢棚与锚杆之间采用槽钢固定预紧,预紧力不得低于200N·m。钢棚安装后保证钢棚面与顶板接触严实。

(4)梯形玻璃钢锚棚支护排距为0.3m,钢棚支护后支架顶梁紧贴钢棚面带压擦顶进行移架,直至工作面完全过顶板破碎带。

3.3 回采工艺优化

为了保证工作面能够同时揭露断层,降低顶板岩体破碎范围,工作面回采至567m处进行回采工艺优化,决定采用调面伪斜回采工艺。

(1)由于F5断层从回风顺槽侧揭露,且超前运输顺槽18m,所以为了保证工作面与断层面平行,需以尾端支架为旋转点,工作面进行旋转回采。

(2)工作面刮板输送机允许最大弯曲角为2°,采煤机截割深度为0.7m,最大允许弯曲长度为21m,单架宽度为1.75m,在刮板输送机允许弯曲范围内安装12个支架,而81505工作面共计安装109个支架,共计等分点为9个,以支架号为等分点号,等分点分别位于 97#、85#、73#、61#、49#、37#、25#、13#、1#支架。

(3)首先将采煤机移至97#支架处下行割煤至尾端,支架上行装煤并移至85#支架处,然后对97#~109#支架进行移架推溜,再从85#支架斜切进到下行割煤至尾端,最后再上行装煤并移至73#支架。依次类推,直至工作面采煤机移至1#支架,完成一个旋转回采,共计完成1刀长刀割煤、8刀短刀割煤,旋转深度为6.3m。工作面共需要完成4个循环即可调斜。

(4)工作面调斜完成后,降低采煤机截割深度在0.5m左右。工作面完全过断层破碎带后再次进行旋转回采调斜,保证工作面与头尾顺槽垂直。

4 结 语

大同煤矿集团虎龙沟煤矿生产技术部通过技术研究,对81505工作面回采期间出现的端面破碎原因进行分析,并提出了“斜角深孔注浆技术+梯形玻璃钢锚棚支护”联合维护措施,对回采工艺进行优化。通过实际应用效果发现,采用联合支护措施后,端面破碎煤体单轴抗压强度提高至57.8MPa,提高了煤体承载能力。在后期回采过程中未出现严重端面破碎现象,工作面支架初撑力及工作阻力提高至85%以上,提高了支架支护效果;工作面回采速度提高至6.7m/d,保证了工作面回采安全,取得了显著成效。

图1 81505工作面端面破碎顶板联合支护剖面示意图