施振方向对超声辅助铣磨氧化锆陶瓷的影响

李龙江, 沈剑云, 陈宏堃, 朱 旭, 徐西鹏

(华侨大学 机电及自动化学院,福建 厦门 361021)

从20世纪70年代的陶瓷发动机热,到5 G时代的手机背板陶瓷化浪潮,陶瓷材料的使用和研究日益普遍。其中氧化锆陶瓷(ZrO2)凭借其良好的物理和机械性能,已经在汽车、信息家电(3C)、能源化工、临床医学等领域显现出广阔的应用前景[1]。但由于材料分子结构的原因,陶瓷材料硬度高、断裂韧性低,其可加工性以及可靠性均较差,已然成为制约陶瓷材料产业化应用的瓶颈。目前,陶瓷机械加工的常规方法是用金刚石砂轮进行磨削加工,这种加工方法会带来工具磨损严重、工件表面完整性差、加工效率低等问题[2]。另外,工程中也常用金刚石磨头对陶瓷进行铣磨加工[3],此工艺下又会因工具线速度小,磨削力大易使工件引入较大损伤。

针对陶瓷等难加工材料高效精密加工技术的研究,国内外很多学者提出使用特种加工方法特别是超声辅助加工方法可有效解决上述问题。Uhlmann等[4-6]进行针对不同材料的有无超声辅助的磨削对比试验,结果说明了在相同加工参数下,超声引入有利于大幅降低磨削力,减缓工具磨损、减小工件表面损伤。Nik等[7-10]则分别研制了轴向、径向、斜向和二维超声辅助磨削试验装置,并开展了针对不同材料的磨削试验,验证了设计装置的可行性与不同方向的超声辅助加工优越性;查慧婷等[11-13]对超声辅助铣磨加工机理和工艺特征进行了深入探讨,建立了超声辅助下单颗磨粒轨迹方程、磨削力以及材料去除等模型,并通过加工试验对所建模型的正确性进行了验证。

综上所述,鉴于多维超声的实现较复杂,相关学者对超声辅助磨削试验、装置及机理的研究主要集中于一维超声。本研究关注电镀金刚石磨头在铣磨加工平面、沟槽及复杂型面的使用过程中,通过对工件施加方向与进给方向平行和垂直的一维超声振动,基于压痕断裂力学模型对磨头铣磨加工氧化锆陶瓷磨粒加工过程进行理论分析,并进行工艺特征试验验证,旨在对比两种施振方向下的加工效果,探究施振方向对陶瓷材料铣磨力特征、材料去除率、加工表面粗糙度以及去除材料方式的影响。

1 理论分析

1.1 磨粒铣磨过程理论分析

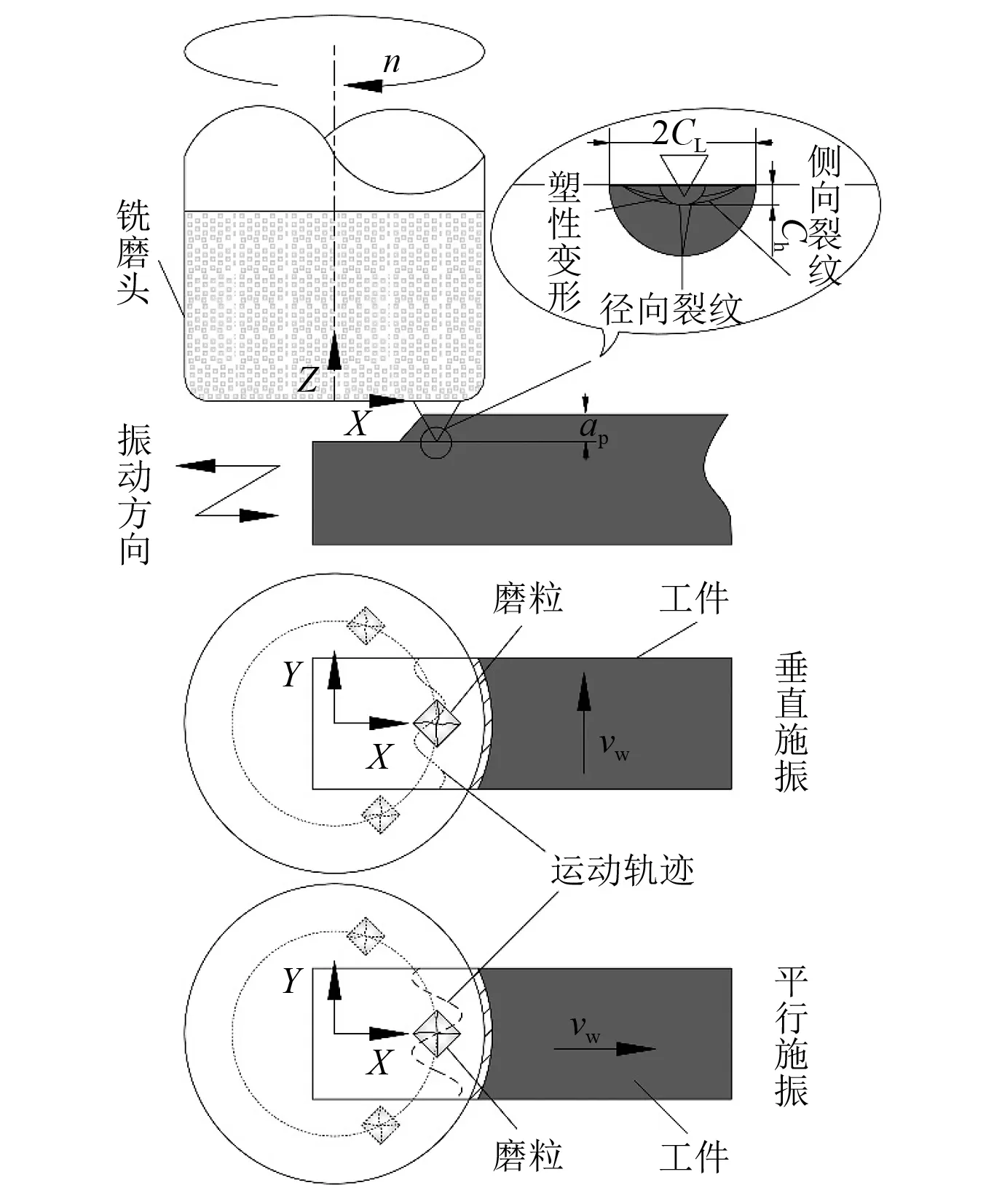

铣磨加工过程如图1所示,金刚石磨粒与陶瓷表面相互作用,与脆性固体的压痕断裂过程有着共同之处。基于此,脆性固体压痕断裂力学的相关理论,同样适用于分析理解陶瓷材料的铣磨加工机理[14]。

图1 超声辅助铣磨加工过程示意图Fig.1 Ultrasonic assisted mill-grinding process diagram

目前已有的模型都给出了一个相似的结果,诱发裂纹成核所需的最小(临界)荷载P*与材料性能之间有如下关系

(1)

式中:λ0为无量纲常数,其值与压头几何形状有关,对于维氏压头,其形状系数λ0=1.0×104;KID为工件材料的动态断裂韧性,约为静态下断裂韧性(KIC)的30%;HV为材料的硬度。

同时,劳恩等[15]指出此裂纹系统具有稳定的平衡状态,当载荷达到临界载荷后继续增加,侧向裂纹可能会扩展到试样表面,引起试样的表面剥落甚至崩裂。因此临界载荷可用来判断工件材料去除方式:当单颗磨粒所受的平均载荷大于临界载荷时,材料以脆性断裂的方式去除,反之,材料以塑性方式去除。

本文用到工件材料陶瓷由佳维陶瓷科技有限公司生产的钇稳定氧化锆陶瓷,其材料性能(见表1)。

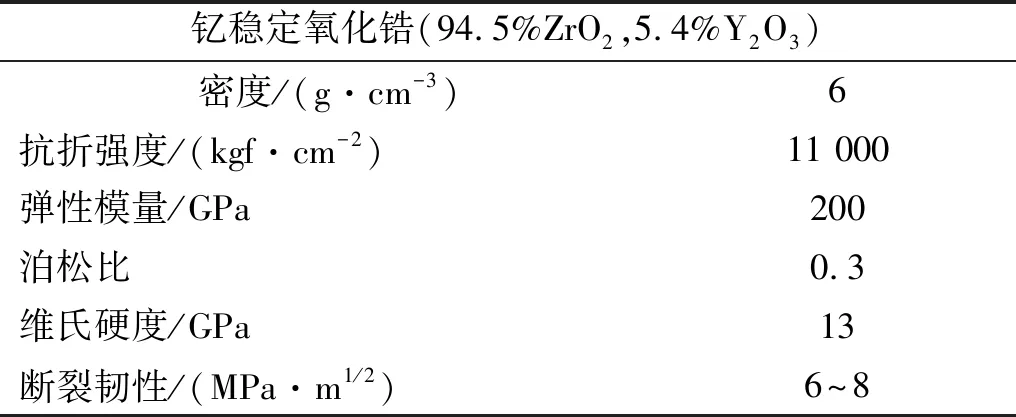

表1 氧化锆陶瓷材料性能指标Tab.1 Material properties of zirconia ceramic

取此陶瓷断裂韧性值KIC=7,则动态断裂韧性值KID=2.1,计算得超声辅助铣磨加工下氧化锆陶瓷的理论临界载荷为P*=0.093 N。

1.2 超声辅助下单颗磨粒运动轨迹

超声辅助的铣磨加工和传统的铣削、磨削不同,它是一种普通铣磨与超声综合作用的复合加工方法。超声的作用使得小磨头上单颗磨粒的运动轨迹较之传统加工方式存在显著的差异。以磨粒为“铣刀”,此时小磨头端面单颗金刚石的运动方程为

平行施振时

(2)

垂直施振时

(3)

式中:vw为工作台进给速度;ds为磨粒所在圆的直径;n为主轴转速;A为超声振幅;f为超声频率;φ0为工件超声的初相位。

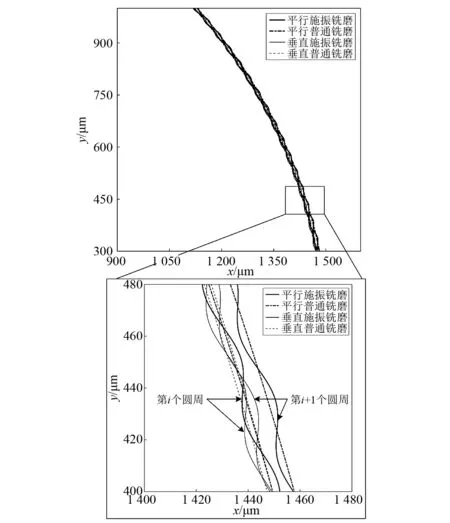

图2为工艺参数n=9 000 r/min,vw=75 mm/min时,磨头端面上单颗处于直径(Φ=3.0 mm)的有效磨粒,分别在不同加工方式下,相邻两个转动周期时间内切入工件轨迹,Matlab仿真结果显示,一个周期内平行施振和垂直施振轨迹长度分别为16.468 4 mm和15.343 6 mm。

1.3 超声辅助下的平均未变形磨屑厚度

(4)

式中:Nd为铣磨头端面动态有效磨粒数;α为理想磨粒锥顶角。

图2 单颗磨粒运动轨迹Fig.2 Trajectory of single abrasive grit

1.4 超声辅助下的材料去除率

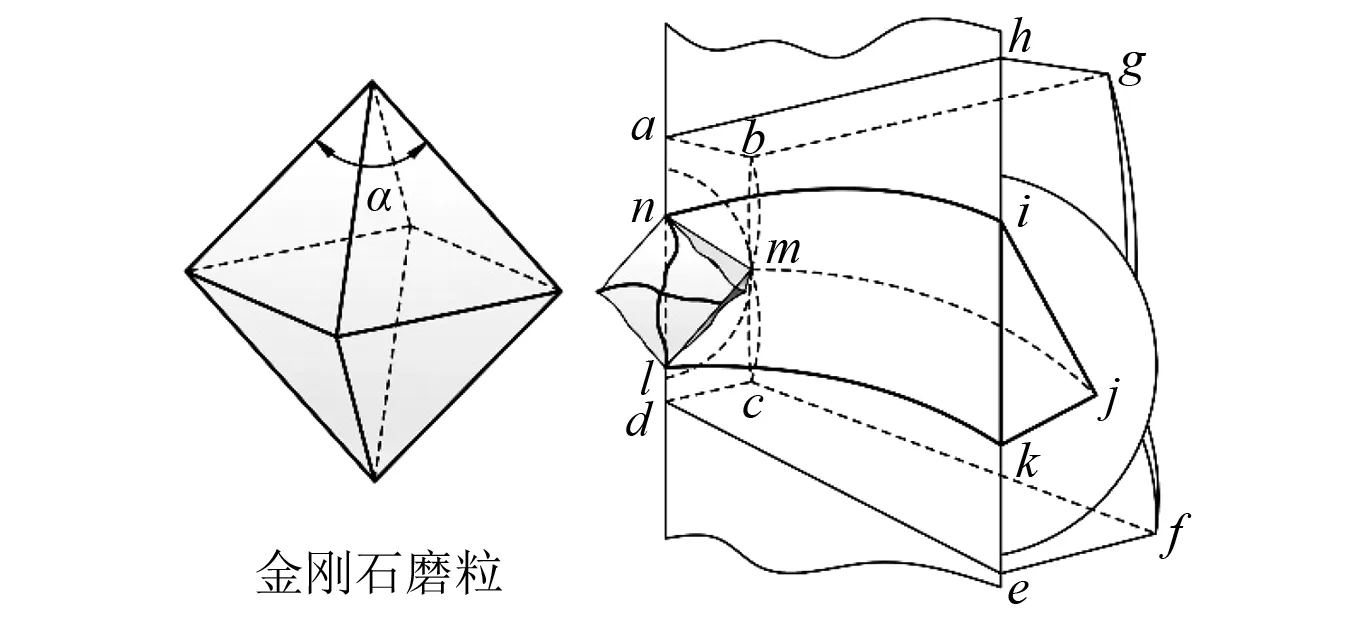

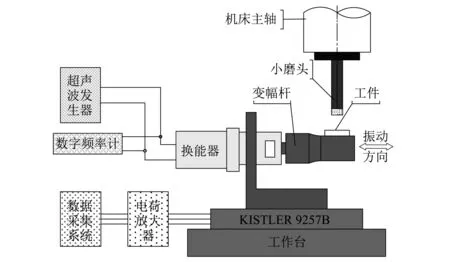

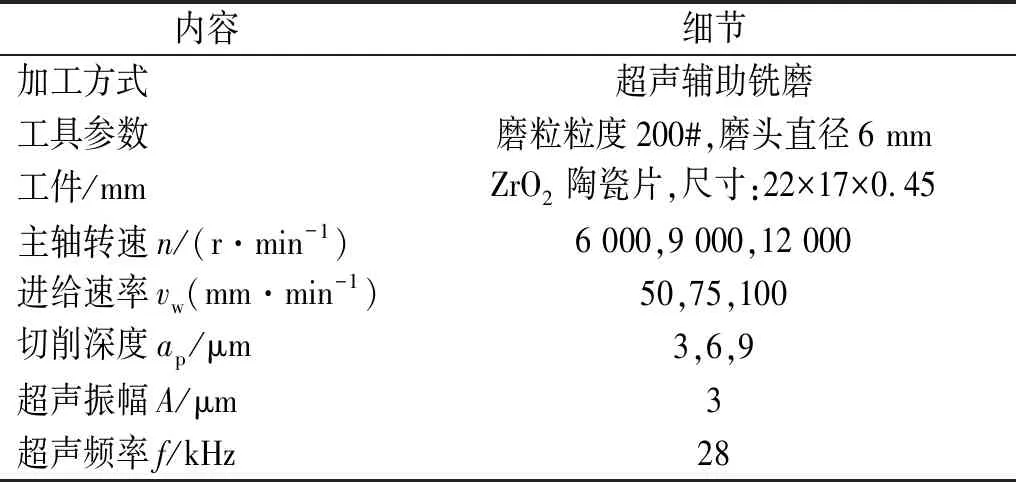

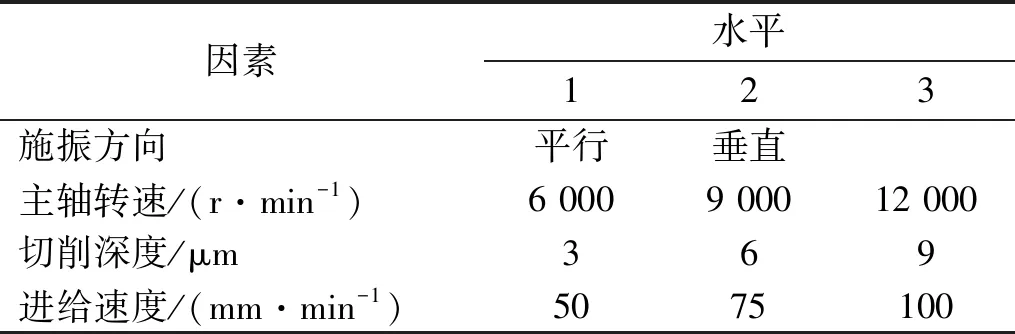

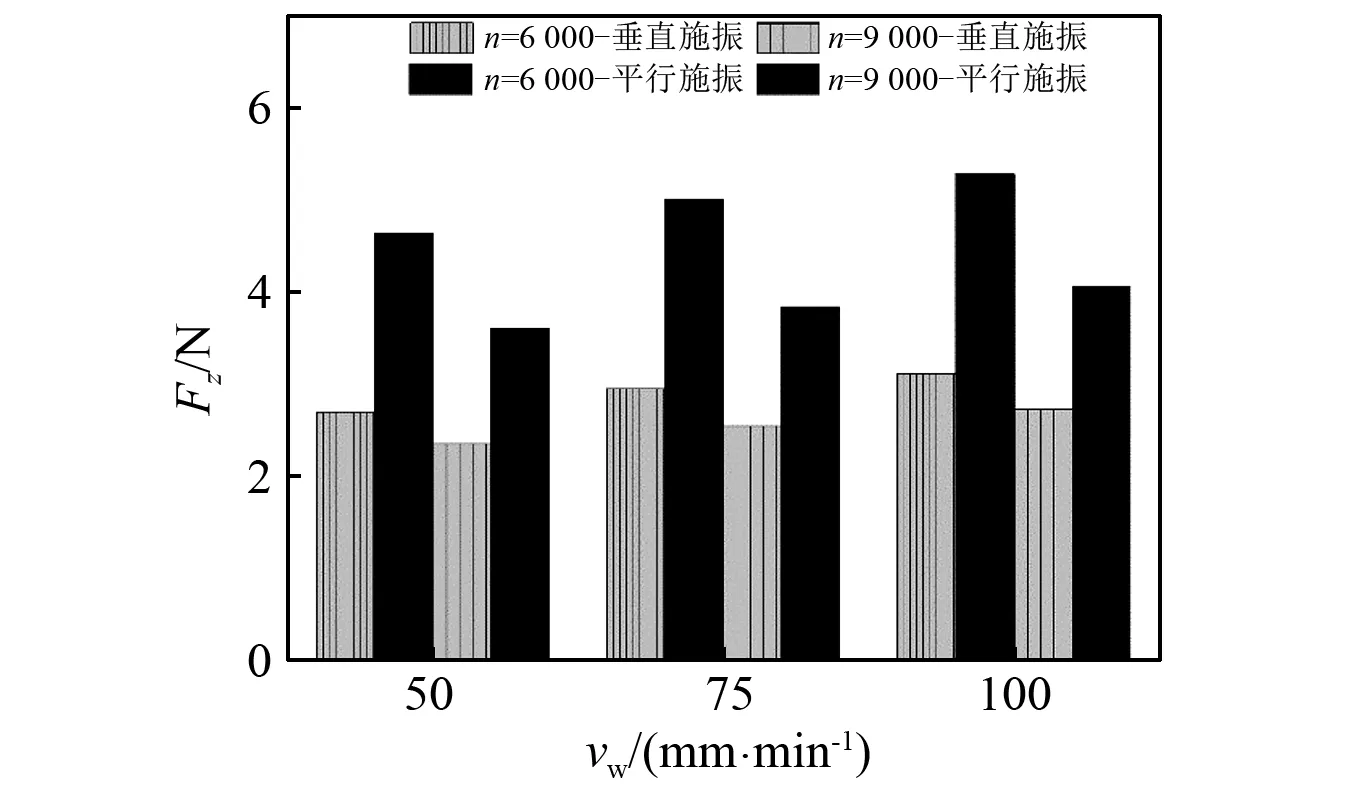

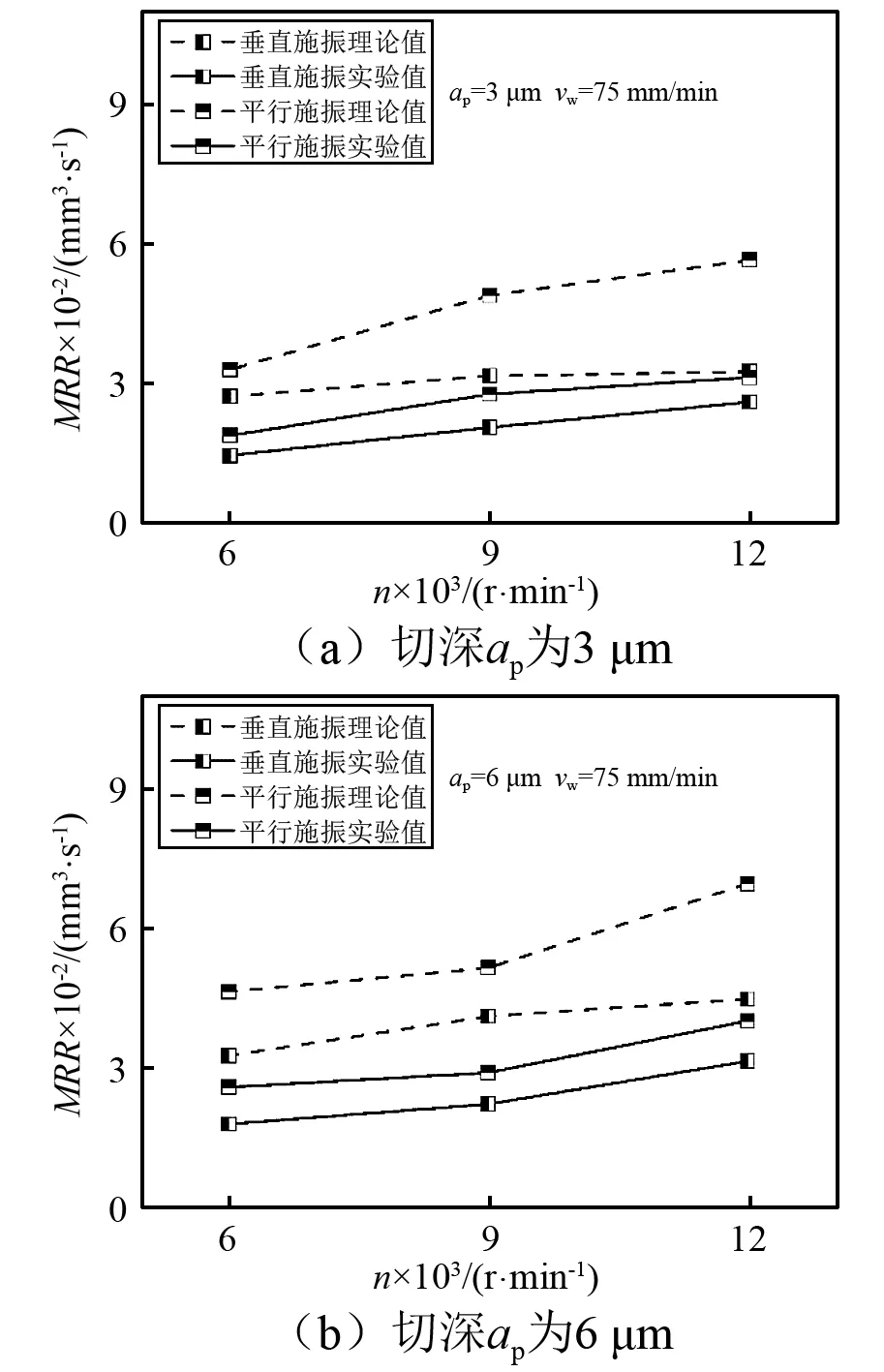

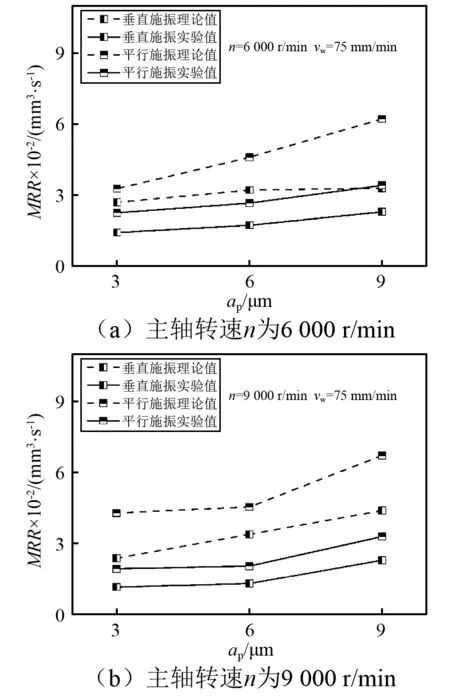

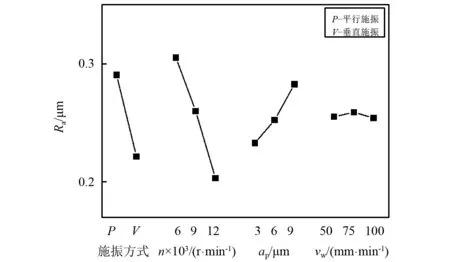

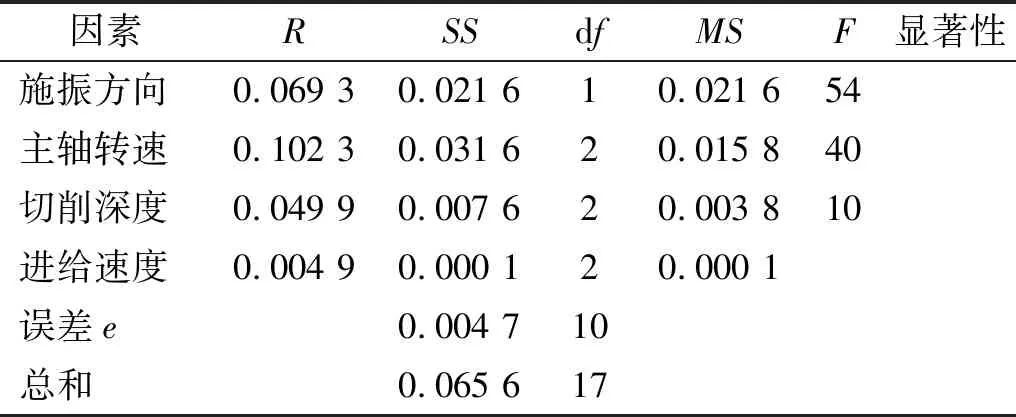

基于前面的分析并结合图3可知:①当单颗磨粒受到的轴向载荷P>P*,工件材料表面与磨粒接触处产生裂纹并扩展,导致局部脱落形成切屑,此时应运用陶瓷材料压痕断裂模型计算材料的去除;②当P 为简化建模过程,假定金刚石磨粒是相同大小的刚性正八面体,且不考虑金刚石磨粒的磨损。对于情形1,去除材料的体积为图3中四棱柱的体积Vabcd-efgh。由压痕断裂力学模型(见图1),研究发现[18]:横向裂纹长度CL及横向裂纹深度Ch的大小与工件承受的载荷P及材料力学特性有关,具体为 (5) 式中:ξ1,ξ2为比例系数,在超声磨削中ξ1,ξ2可近似取为0.226;E,υ分别为陶瓷材料的弹性模量和泊松比。 图3 金刚石磨粒及材料去除模型Fig.3 Diamond abrasive and material removal model 磨粒作用工件表面形成压痕,静压下单颗磨粒去除材料的体积为Vc Vc=2CLCh (6) 对于情形2,去除材料的体积为图3中三棱柱的体积Vijk-lmn。材料在施加载荷作用下产生塑性变形,被剪切破坏,致使在材料表面形成一道塑性流动沟槽。计算单颗磨粒材料去除率,应先求出单颗磨粒切削厚度ag,由文献[19]得 (7) 式中:磨粒压头几何因子ζ=2,理想磨粒锥顶角α=90°。则单颗磨粒在材料表面切削运动单位长度,去除材料体积为Vs (8) 铣磨加工时磨粒工件表面划出曲线凹槽轨迹,要计算该轨迹的步长,可对单颗金刚石运动方程对时间t求微分,对于任一时间[t,t+dt]内的单颗磨粒运动的弧长元素为 (9) 则工具旋转一周,距工具中心半径为r的磨料颗粒运动的轨迹长度为s0 (10) 由此可得到该磨粒在工件表面划出的曲线凹槽的体积 (11) 式中:V为单位长度单颗磨粒去除材料体积,其计算公式应视磨粒施加载荷大小而定。 当工具的动态有效磨粒数为Nd时,超声辅助铣磨方式下的材料去除率(Material Removal Rate, MRR)为 (12) 将式(12)代入对应参数值可求解得材料去除率的具体大小。但实际参与切削的有效磨粒数量及每个磨粒所在圆直径难于精确测量,为尽可能减小误差,由文献[20]知Nd取1.06 个/mm2,ds可近似计算为D/2。 本次铣磨氧化锆陶瓷试验,采用工件外加超声辅助的方式。试验在HASS OM-2A立式加工中心进行,超声装置安装在机床工作台上,工件用石蜡粘接在变幅杆上,试验装置如图4所示。检测铣磨力采用KISTLER 9257B型通用三向测力仪,并配备5080A放大器,然后通过Dewesoft SIRIUS STG8 DSUB9动态信号分析仪采集力信号并实时显示数据,最终进行分析,其示意图如图5所示。试验中采用激光位移传感器测量超声的频率和振幅。 图4 铣磨试验装置图Fig.4 Mill-grinding experimental device 图5 铣磨力采集原理示意图Fig.5 The mill-grinding force acquisition device 试验过程中分别在平行和垂直进给方向的超声辅助下,利用未开槽平底的电镀金刚石磨头,对氧化锆陶瓷片进行铣磨加工试验。试验中使用油基切削液(MB113, Motheh Co. Ltd. China),加工参数设置如表2所示。试验用分析天平精确称量陶瓷片加工前后质量,用动态信号分析仪测定单次加工所用时长,上述结果用来计算材料去除率。 试验结束后,设计正交试验研究工艺参数对加工表面粗糙度的影响规律,不考虑参数交互作用影响。选用L18(2×37)混合正交实验表,正交试验因素水平如表3所示。根据表格对需要测定的加工表面随机选取3个采样区域,用Taylor Hobson PGI 840轮廓仪测量加工表面粗糙度,取3次测量值的平均值作为最终测试结果。加工后工件的面形轮廓和表面形貌分别用Zygo NV 7300三维轮廓仪(取5个取样点)和Phenom ProX扫描电镜加以观察,分析材料去除机理。 表2 加工参数设置Tab.2 Processing parameter setting 表3 正交试验因素及水平Tab.3 Orthogonal test factors and levels 从试验测得铣磨加工氧化锆陶瓷的三向力数据可以看出,轴向平均力Fz最大,远大于沿进给方向平均力Fx和垂直进给方向平均力Fy,对材料去除起主要作用,因此研究施振方向对轴向铣磨力的影响规律才更有意义。由理论分析知超声振动辅助,改变了磨粒的运动轨迹和实际加工参数,从而使磨削力改变,此效应因施振方向不同而异。由图6对比可知:垂直施振方式下的轴向平均力较平行施振方式下的小,减幅达37.6%。分析原因是:在同一加工参数下,平行于进给方向施振,其单颗磨粒每转的运动轨迹大于垂直施振,磨粒实际运动的进给速度较大,单颗磨粒每转的进给量越大,其吃刀厚度越大,相应地铣磨力就增大。另外由式(4)可知,其平均未变形磨屑厚度较大,切削变形力所产生的法向力也较大,最终使Fz增大。 但切削参数对两种施振方式铣磨下轴向力Fz的影响规律一致,均是随进给速度vw的增大而增大,随主轴转速n的减小而增大。这是因为尽管施振方式不一样,进给速度的提升和主轴转速的降低,都会使得加工过程中磨粒实际切削厚度增大,最终导致加工过程中的铣磨力增大。 图6 不同施振方向下铣磨力与进给速度的关系Fig.6 Relationship between different vw and Fz in different directions of vibration 3.2.1 不同主轴转速下的材料去除率 从图7中可以看出n增大,无论是理论计算还是试验测量的结果均显示MRR呈现增大趋势,但两结果存在一定误差,分析其原因是推导过程简化了铣磨加工过程,作了相应假设,如忽略了加工过程的能量损失、工具的磨损等因素致使其偏离实际,但理论计算值随不同工况的变化趋势经验证与试验结果符合,其仍具有对试验的借鉴与指导意义。 进一步分析可得:平行于进给方向对工件施振与增加转速均能使材料去除率增大。对于MRR的理论值与测量值,平行施振约为垂直施振方式下相应值的1.45倍和1.31倍。原因是虽然增加转速,使平均未变形磨屑厚度和铣磨力降低,使材料宏观破碎去除的可能性降低,但是单位时间内磨粒的运动轨迹增加,最终使材料去除的量增大,另外平行施振对运动轨迹的补偿作用更明显,且相邻两个转动周期时间内单颗磨粒运动轨迹没有重叠,因此此方式下磨粒去除材料的能力得到增强。 3.2.2 不同切削深度下的材料去除率 从图8中可以看出,两种施振方式下去除陶瓷材料变化率均随着切深ap的加大而增大,但平行施振方式的材料去除率大于垂直施振时的值,前者的理论值和测量值分别为后者的1.45倍和1.42倍,其原因可归结于切深ap的增大,使得磨粒有效前角增大,工具与工件之间的接触面积增大,磨粒的切削厚度增加,从而增大切削力。当施加平行于进给方向的超声振动时,相同条件下磨粒施加的轴向力和运动轨迹均大于垂直施振,且同一磨粒的加工轨迹之间无重叠,此方式下单颗磨粒的切厚增大,导致工件材料表面更易产生裂纹,且裂纹扩展的长度和深度更大,陶瓷材料将更多的发生脆性断裂而从工件脱落,被去除体积就越大。 图7 不同施振方式下材料去除率 与主轴转速的关系Fig.7 Relationship between different n and MRR in different directions of vibration 图8 不同施振方式下材料去除率 与切削深度的关系Fig.8 Relationship between different ap and MRR in different directions of vibration 图9 不同施振方式下材料去除率 与进给速度的关系Fig.9 Relationship between different vw and MRR in different directions of vibration 3.2.3 不同进给速度下的材材料去除率 图9显现的结果表明,两种施振方式下提升进给速度vw,材料去除率略有增加。而施振方式对材料去除率的影响更为显著,平行施振方式时的材料去除率均大于垂直施振,前者的理论值和测量值分别为后者的1.60倍和1.38倍。 之所以出现上述现象,从仿真结果来看,相同加工参数下,改变施振方向,单颗磨粒运动轨迹的长度随之改变,平行施振时的轨迹长度均大于垂直施振,而进给速度变化时,轨迹长度基本不变;另外从试验结果来看,平行施振时测得的铣磨轴向力Fz较垂直施振大,进给速度提升,Fz变化不明显。综合来看进给速度变化对材料去除的影响甚微,而沿着进给方向施加超声振动,铣磨时磨粒对工件的冲击作用更为显著,其铣磨力更大,材料脆性去除的越多,加工效率也得以提升。 对正交试验的结果进行极差和方差分析,结合超声铣磨加工的目的是获得更好的工件表面质量,即表面粗糙度Ra越小越好。由图10所示的趋势图可看出沿垂直于进给方向施加超声、提高主轴转速、减小切深均可以有效降低加工表面粗糙度Ra。分析是因为在这些条件下磨粒对工件材料的冲击较小,其平均未变形磨屑厚度和铣磨力较小,使单颗磨粒受到的平均轴向载荷小于临界载荷P*,材料主要以塑性去除,加工表面的裂纹及沟槽尺寸越小,材料微破碎越多且越均匀。同时对比可发现,进给速度变化对Ra的影响较小,施振方向是影响加工表面质量的最显著因素。表4给出的方差分析结果显示出同样的规律。 另外,考虑到三维表面形貌表征能针对加工表面的局部区域进行评价,可提供加工表面的全面信息。因此为了论证上述结果的正确性,分别对相同加工参数(n=12 000 r/min,vw=75 mm/min ,ap=3 μm),不同施振方向下氧化锆陶瓷加工后表面采用3D光学轮廓仪进行测量,图11是加工后的三维表面形貌图。结果显示,工件加工表面均存在沟槽和凹坑,且两种施振方式下铣磨表面粗糙度Ra测量平均值分别为0.160 μm和0.086 μm。结合理论分析可推知:基于垂直施振下加工,其铣磨力小,工件材料表面凹坑较少;具有明显的轨迹重叠效应,磨粒往复熨压加工面,使其表面质量更好。 图10 极差分析趋势图Fig.10 The tendency chart of range analysis 因素RSSdfMSF显著性施振方向0.069 30.021 610.021 654主轴转速0.102 30.031 620.015 840切削深度0.049 90.007 620.003 810进给速度0.004 90.000 120.000 1误差e0.004 710总和0.065 617 图11 氧化锆陶瓷加工后表面三维表面形貌Fig.11 Three-dimensional surface morphology of zirconia ceramic after machining 图12和图13为陶瓷基片在参数为:主轴转速n=9 000 r/min,切深ap=3 μm,进给速度vw=50 mm/min下加工后表面SEM照片,工件材料在动态冲击下,断裂韧性降低,使得理论临界载荷P*相应减小,材料去除方式发生变化。由图片12可以看出,平行施振时,金刚石磨粒划切,挤压陶瓷材料,对工件材料施加的轴向载荷大于临界载荷P*,陶瓷材料脆性断裂而产生片状剥离破碎,在加工表面留下凹坑。 相比之下,图片13显示的,垂直施振方式降低了铣磨力,使得加工后工件表面因裂纹扩展留下的凹坑数量大幅减小,材料沿切削路径塑性流动形成的划痕数量增加,具有明显的耕犁现象,此状态下材料的主要去除方式为塑性去除。平行和垂直施振方式下,对氧化锆陶瓷进行铣磨加工,均存在与磨粒接触的工件材料脆性断裂而形成的微小破碎去除以及塑性挤压而导致材料的剪切流动。前者主要是脆性去除,后者则以塑性去除为主。 图12 平行施振方式下陶瓷加工后表面SEM图Fig.12 SEM image of the surface of ceramic after parallel vibration assited machining 图13 垂直施振方式下陶瓷加工后表面SEM图Fig.13 SEM image of the surface of ceramic after vertical vibration assited machining (1)工艺特征试验结果表明:铣磨氧化锆陶瓷时,改变施振方向,铣磨力会发生变化。与平行施振方式下的铣磨相比,垂直施振时Fz减小约37.6%。 (2)试验和理论推导均表明:同一加工参数下,平行施振时材料去除率大于垂直施振铣磨加工;增加主轴转速、切深,都能有效提高材料去除率,提升加工效率,但进给速度变化影响较小。 (3)正交试验结果表明:施振方向是影响加工表面粗糙度的最显著因素,与沿平行于进给方向施加超声相比,垂直施振具有更小的平均未变形磨屑厚度,其同一磨粒的相邻加工轨迹重叠,磨粒反复熨压、磨抛加工面,使加工表面粗糙度更小。 (4)工件表面形貌显示:铣磨加工下氧化锆陶瓷材料的去除方式兼有塑性和脆性两种形式;但在不同施振方式下脆塑去除比例有所差异,平行施振时,材料脆性去除比例较大,而垂直施振时,塑性去除比例较高。

2 试验装置及试验条件

3 试验结果与分析

3.1 施振方向对铣磨力的影响

3.2 施振方向对材料去除率的影响

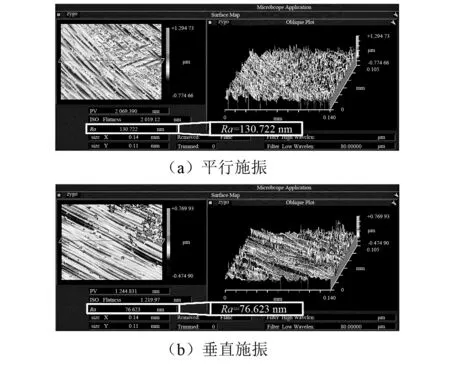

3.3 施振方向对加工后表面粗糙度的影响

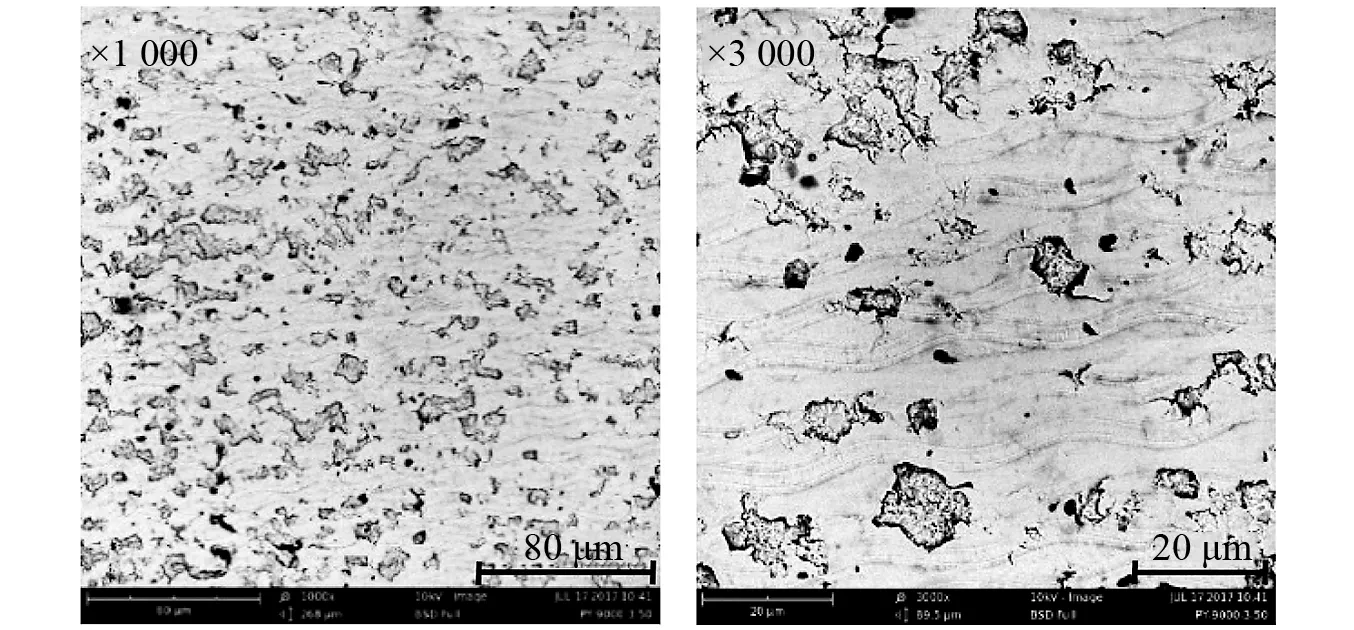

3.4 施振方向对氧化锆材料去除机理的影响

4 结 论