无镀层1 500 MPa级热成形钢的激光拼焊性能

刘成杰 潘 华

(1.宝山钢铁股份有限公司中央研究院汽车用钢研究所,上海 201900; 2.汽车用钢开发与应用技术国家重点实验室,上海 201900)

目前汽车轻量化已成为汽车工业技术革新的一个重要目标,要求在保证强度和安全性的前提下尽可能减重和降耗[1]。自20世纪70年代以来,基于相变强化和增塑机制,研究者相继开发出各种先进高强度钢(advanced high strength steel, AHSS)[2]和相应的成形技术,其中热成形技术的发展最为迅猛。大众和通用、福特等汽车公司都已掌握且拥有自主研发的能力和相应的热冲压设备,有效地提高了其市场竞争力[3]。欧、美、日等各大汽车生产制造商已成功地将超高强热成形钢板应用于汽车前后保险杠、车门防撞梁以及中通道、A柱、B柱、C柱等车身结构件[4]。超高强热成形钢板的应用不但可以实现车身的轻量化,而且还能显著提高车体的弯曲刚性和扭转刚性,保证了汽车的安全性[5]。

为顺应轻量化趋势,激光拼焊技术在汽车行业中得到了广泛应用。激光拼焊板是将不同厚度、材质及表面状态的钢板使用激光焊接设备焊接在一起,热冲压成零件,以满足对材料性能及厚度的不同要求[6]。该技术在汽车行业的应用,实现了减轻车身质量、增加车身刚度、减少车身零件装备数量、提高装配精度及降低汽车制造成本的目的。目前,应用于白车身的激光拼焊零件主要有前后车门内板、前后纵梁、侧围、底板、两侧的A,B,C柱、轮罩及背门内板以及门环等[7]。由于不同位置的设计需求,常采用等强差厚板和等厚差强板的拼焊方式。

本文以1 500 MPa级等强差厚板为研究对象,对其激光自熔焊和激光填丝焊两种拼焊方式的可焊性开展了研究,并给出了该种连接组合的拼焊工艺,为实际激光拼焊板生产提供指导和参考。

1 试验材料与方法

1.1 试验材料

试验材料选用宝钢生产的热冲压用1.4和1.8 mm厚的B1500HS钢板,其化学成分如表1所示。热处理前组织为铁素体和珠光体,交货状态为冷轧退火态。

表1 B1500HS钢的化学成分(质量分数)Table 1 Chemical composition of the B1500HS steel (mass fraction) %

1.2 试验方法

1.2.1 激光焊接

激光光源为TruDisk5001系列碟片式激光器,激光采用光纤传导,使用TRUMPF BEO D70激光头。采用Fronius VR1550送丝机和φ1.2 mm钢焊丝送丝机构,焊丝牌号为ER50- 6。

激光拼焊板的厚板区料厚1.8 mm,薄板区料厚1.4 mm,采用激光自熔焊和激光填丝焊,分别编为1号和2号,焊接参数如表2所示。

表2 焊接参数Table 2 Welding parameters

1.2.2 热冲压试验

热冲压试验在热冲压生产线上完成。板料尺寸为300 mm×300 mm。试验选用平板模具,其上、下模均内置循环冷却水道。热冲压试验流程如下:先将板材加热到930 ℃保温4 min,然后快速转移到热冲压模具上,启动压机以500 t压力保压10 s,完成热冲压过程。

1.2.3 组织观察和性能测试

使用激光切割将热冲压前后的焊接试件沿垂直焊缝方向切取金相试样(8 mm×15 mm)和拉伸试样(图1)。金相试样采用两种试剂腐蚀,试剂1为4%(体积分数,下同)硝酸酒精溶液,试剂2为Lepera试剂(4%苦味酸酒精溶液+2%偏重亚硫酸钠水溶液)。腐蚀后采用Zeiss AxioCam MRc5金相显微镜观察焊缝的显微组织。采用KB 30S- FA维氏硬度计测量焊缝中心的硬度分布,试验力4.9 N(500 g),保压时间10 s。参照GB/T 228—2002,采用Instron 5581- C10100微机控制电子万能试验机进行拉伸试验。分别将自熔焊和填丝焊接试样编为1- 1、2- 1号,焊后热冲压试样编为1- 2、2- 2号。

图1 拉伸试样尺寸Fig.1 Demension of tensile specimen

2 结果与讨论

2.1 激光自熔焊

表3为自熔焊焊缝拉伸试验结果,可知:1- 1号试样断裂于薄板侧母材,屈服强度为340 MPa,抗拉强度为520 MPa,断后伸长率为11.8%。1- 2号试样也断裂于薄板侧母材,屈服强度为1 070 MPa,抗拉强度为1 380 MPa,断后伸长率为4.2%。一般要求热冲压后激光拼焊板的抗拉强度不低于1 450 MPa,断后伸长率不低于4%(标距50 mm),可见该自熔焊接头强度不达标。

表3 自熔焊缝拉伸试验结果Table 3 Tensile test results of weld of self- fusion welding

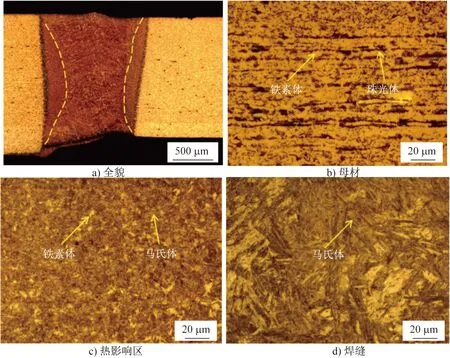

图2为1- 1号试样的金相照片,可以看到焊缝平均宽度为0.44 mm,焊缝边部有凹陷,填充金属量不足,易造成应力集中。其母材组织为铁素体和珠光体,焊接热影响区为马氏体和少量铁素体;焊缝组织几乎全为马氏体。图3为1- 2号试样的金相照片,可以看出热冲压后母材和焊缝组织几乎全为马氏体。

图2 1- 1号试样金相照片Fig.2 Metallographs of samples No.1- 1

图3 1- 2号试样金相照片Fig.3 Metallographs of samples No.1- 2

图4为自熔焊焊缝的显微硬度测试结果。1- 1号试样的焊缝平均硬度为482 HV0.5;1- 2号试样的焊缝和母材硬度无差异,平均值为460 HV0.5。

2.2 激光填丝焊

图4 自熔焊焊缝显微硬度分布Fig.4 Microhardness distributions of self- fusion welding seam

激光填丝焊焊缝拉伸试验结果如表4所示,2- 1号试样均断裂于薄板侧母材,屈服强度为340 MPa,抗拉强度为520 MPa,断后伸长率约为11.6%。可见热冲压前自熔焊和填丝焊接接头的力学性能基本一致。2- 2号试样均断裂在焊缝附近,屈服强度为970 MPa,抗拉强度为1 180 MPa,断后伸长率为1.2%。可见热冲压后自熔焊和填丝焊接接头的力学性能差异较大,有待进一步分析。

表4 填丝焊焊缝拉伸试验结果Table 4 Tensile test results of filler wire welding seam

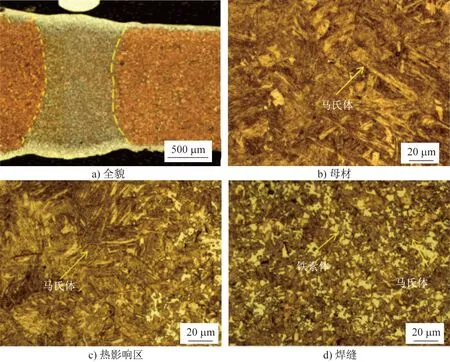

2- 1号试样的金相照片如图5所示。可以看到焊缝平均宽度为0.58 mm,焊缝填充饱满,外观无缺陷。因此,填丝焊有利于焊缝外观成形。其母材为铁素体和珠光体,焊接热影响区为马氏体和少量铁素体,焊缝组织几乎全为马氏体。2- 2号试样的金相照片如图6所示,可见母材几乎全为马氏体,焊缝除含有马氏体外还有大量的白色相。

图5 2- 1号试样金相照片Fig.5 Metallographs of samples No.2- 1

图7为填丝焊焊缝的显微硬度测试结果。2- 1号焊缝平均硬度为495 HV0.5;2- 2号母材平均硬度为483 HV0.5,焊缝区硬度明显降低,最低为359.1 HV0.5。相比自熔焊,填丝焊焊缝热冲压后的硬度明显下降。

图6 2- 2号试样金相照片Fig.6 Metallographs of samples No.2- 2

图7 填丝焊焊缝显微硬度分布Fig.7 Microhardness distributions of filler wire welding seam

为进一步研究填丝焊焊缝热冲压后整体软化的原因,使用Lepera试剂对自熔焊和填丝焊接头进行腐蚀。腐蚀后的显微组织如图8所示,可见马氏体呈白色,铁素体呈灰色,贝氏体呈黑色。其中1- 2号自熔焊接头热冲压后的母材基本为马氏体组织,焊缝中存在大量马氏体和少量铁素体;2- 2号填丝焊接头母材为马氏体组织,焊缝中存在大量的铁素体,这是填丝焊接头整体软化的原因,即低碳钢焊丝填入过多导致焊接接头碳含量降低,因此在热冲压淬火过程中,焊缝的淬透性不足而形成了铁素体。

2.3 激光填丝焊工艺优化

如上所述,两种焊接方案接头均不合格,需优化焊接工艺。虽然本试验中自熔焊接头的性能优于填丝焊。但在实际生产中,由于装配间隙、切边质量等影响易出现较大的质量风险。因此,从使用可靠性考虑,现场采用填丝焊方案更为稳妥。于是采用了ER50- 6和H80S两种焊丝进行填丝焊,分别编为工艺3和工艺4,其焊接工艺参数如表5所示。

图8 焊缝经Lepera试剂腐蚀后的金相照片Fig.8 Metallographs of welding seam etched by Lepera reagent

表5 优化后填丝焊工艺参数Table 5 Parameters of optimized filler wire welding

同样,对焊后板材进行热冲压淬火,再切取拉伸试样和金相试样。表6为焊缝拉伸试验结果,可知:3号试样断裂在薄板侧母材,屈服强度为1 110 MPa,抗拉强度为1 450 MPa,断后伸长率为4.2%。4号试样也断裂在薄板侧母材,屈服强度为1 134 MPa,抗拉强度为1 460 MPa,断后伸长率为4.5%。可以看出,相对于上一轮激光拼焊板,通过降低送丝速度、减少焊丝填入量,采用ER50- 6和H80S焊丝焊接均可形成性能优良的接头。

表6 工艺优化后焊缝拉伸试验结果Table 6 Tensile test results of welding seam after process optimization

图9为两种焊丝填丝焊接头的金相照片,其中3号焊缝平均宽度为0.55 mm,4号焊缝平均宽度为0.51 mm,可见填入少量焊丝可使差厚板焊缝处过渡圆滑,填充饱满。相比自熔焊,采用填丝焊有利于焊缝外观成形。

图9 两种焊丝填丝焊接头的金相照片Fig.9 Metallograps of welding seams filled with two wire feeders

图10为焊缝显微硬度分布曲线。可见3号试样母材的平均硬度为506 HV0.5,焊缝平均硬度为522 HV0.5,稍高于母材。4号试样母材的平均硬度为502 HV0.5,焊缝平均硬度为528 HV0.5,也稍高于母材。可见,减少焊丝填入量后,低碳钢焊丝对焊接熔池的稀释作用会降低,不会产生焊缝软化。

综上可知,采用激光填丝焊对无镀层1 500 MPa级热成形钢进行拼焊,在保证焊缝填充饱满的前提下,控制好送丝量,可以得到性能优良的接头。基于上述研究结果,采用优化焊接工艺试制了某乘用车热成形B柱零件,如图11所示。可见零件成形良好,焊缝无开裂,该优化工艺可在同类零件生产中推广。

图10 工艺优化后焊缝的显微硬度分布Fig.10 Microhardness distributions of welding seam after process optimization

图11 实冲的拼焊热成形B柱Fig.11 Hot- formed laser tailor- welded B- pillar part

3 结论

(1)激光自熔焊接头性能一般,焊缝填充不足,不建议采用自熔焊方式。

(2)激光填丝焊可有效优化焊缝形貌,但由于低碳钢焊丝填入过多而导致焊缝软化。

(3)通过工艺优化、严格控制焊丝填入量可获得性能优良的焊接接头,并成功试制出汽车拼焊B柱零件。