曲线焊缝汽车钢板激光焊接专用夹具的设计和应用

侯宝辉 宋 艺 王云浩 张 梅

(上海大学材料科学与工程学院,上海 200444)

随着汽车工业的发展,车身质量、能耗、尾气排放量等已成为各大汽车厂提升竞争力的关键指标,国内外对汽车行业在节能降耗和环保方面的要求也越来越高。因此,在确保安全性的前提下,汽车车身减重是汽车厂亟待解决的问题。激光拼焊板(简称TWB, tailor welding blank)就是将两张或两张以上不同材质、不同厚度、不同表面镀层的钢板,利用激光能量熔融焊接起来,然后整体冲压和组装成汽车车身。采用激光拼焊板制作汽车车身具有车身轻、冲压工序简单、安全性和可靠性好、生产效率高等特点,已成为各大汽车厂实现汽车轻量化的重要手段[1]。

目前,激光焊接产品的焊缝形状主要有直线形、折线形和曲线形3种。曲线焊缝的焊接是一种精度高、柔性好的焊接工艺,但控制难度较大,要获得良好的焊接质量,不仅需要先进的生产设备和稳定的焊接工艺,更需要与之匹配的专用夹具。焊接夹具的设计不仅要考虑其定位精度、夹紧稳定性、系统刚性等基本要求,还要顾及到快速上料、夹紧、焊接、下料等工序,要能提高生产效率。近年来,随着激光焊接技术的发展,专用夹具的应用已经越来越普遍,已成为必不可少的装备,能保证焊接件的精确度,防止焊件变形或位移,提高焊接质量。

本文研究的激光焊接专用夹具,就是在焊接前对焊接件进行定位和夹紧。其目的主要有[2]:(1)避免被焊工件在焊接过程中位移;(2)使工件的焊接变形保持在可控范围内,并确保工件的拼接间隙稳定。

1 曲线焊缝焊接夹具的设计

焊接夹具主要由定位机构和夹紧机构组成,能对焊接工件施加反向变形力或刚性夹固,从而减小焊件的变形和位移。但是在激光焊接过程中,为了减少焊接应力,又能使焊件在某一方向自由伸缩,要根据焊件的形状和尺寸来确定夹具的定位方法、定位基准及夹紧机构的设计[3]。设计夹具时,还应考虑其经济性。

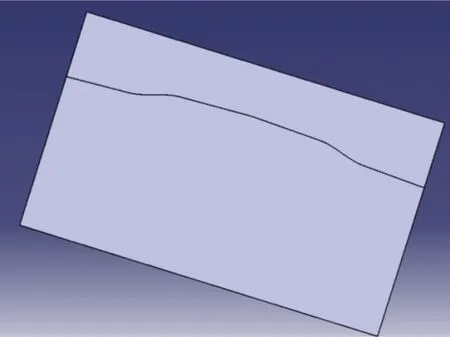

以某型汽车的门板为例,它是由两块不同厚度的钢板焊接而成的,厚板厚度为1.4 mm,薄板厚度为0.7 mm,其焊缝由6条直线和5条弧线组成。本文论述了该门板激光焊接专用夹具的设计和应用,门板及焊缝的形状如图1所示。

1.1 夹具定位方式设计

如上所述,焊接夹具主要由定位机构和夹紧机构组成,将待焊件按工艺要求放在确定的位置的过程称作定位,工件保持在夹具中确定位置的过程称作夹紧。夹具的定位设计时,首先应遵循物体定位原则即六点定则。为了保证焊件在焊接过程中位置固定,需研究焊件如何在笛卡尔坐标系中固定不动。对于笛卡尔坐标系,如果物体在空间中不与其他物体接触,则对于空间直角坐标系而言,物体可以沿x、y、z轴移动,或者分别绕x、y、z轴旋转。也就是说,一个独立的物体在空间最多有6个自由度,因此,自由度是确定物体空间位置的参数[4- 5]。

图1 某型汽车门板示意图Fig.1 Schematic of a certain type of car door panel

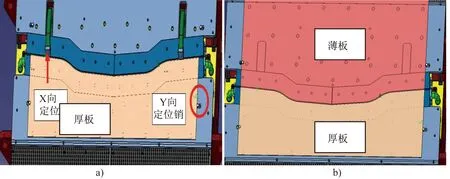

对于上述门板的焊接用夹具,其设计思路是:首先采用定位销对厚板进行导程定位,即Y向自由度限制;采用气动翻转机构作为厚板的导向定位,即X向自由度限制;采用底部电磁铁作为基准面,即Z向自由度限制,如图2(a)所示。然后,薄板的X、Y向自由度的限制均是利用厚板定位后的边缘,Z向自由度限制仍依靠底部电磁铁,以此完成厚板和薄板的定位[6],如图2(b)所示。

图2 (a)厚板定位和(b)已定位的厚、薄板示意图Fig.2 Schematic of (a) positioning the thick plate and (b) the positioned thick and thin plates

1.2 定位器设计

定位器是保证焊件能在夹具中处于正确位置的部件,也可称为定位原件或定位机构[7]。为了保证工件的定位精度,厚板的导向定位基面定位器采用气动翻转机构,并使其气缸的行程精度达到±0.1 mm,如图3所示。

图3 气动翻转定位器Fig.3 Pneumatic turnover locator

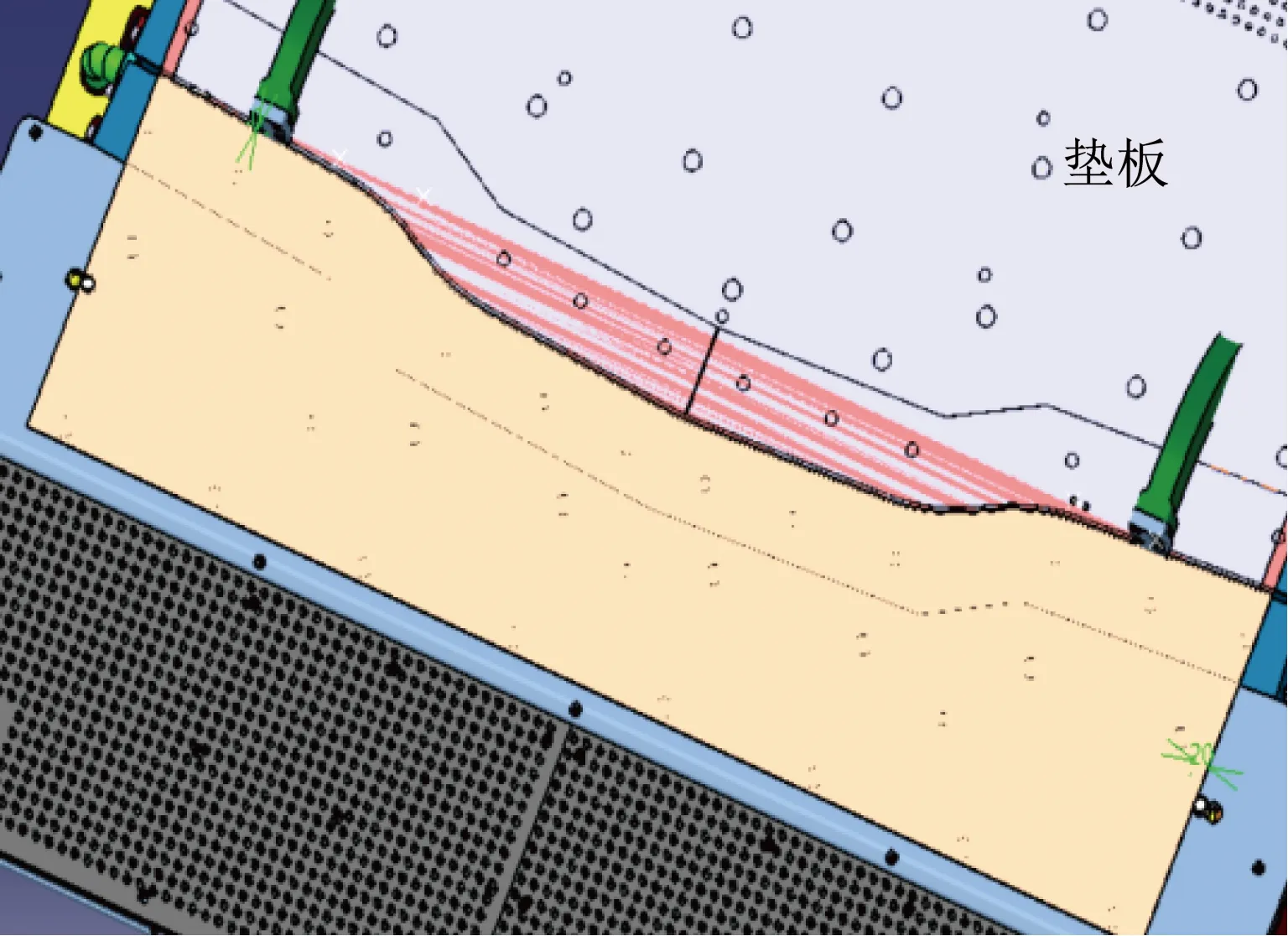

焊接夹具的定位器还要有良好的耐磨性、机械刚度以及较高的制造精度和安装精度。本文设计的夹具,安装基面的定位器主要承受焊件的重力,其与焊件接触的部位易磨损,因此在电磁铁基面以外附加了垫板滚珠,其最高点为支撑点,比电磁铁安装面高0.2~0.3 mm,可避免焊接件直接接触电磁铁而发生磨损[8],如图4所示。

图4 电磁铁附加垫板Fig.4 Additional pad for electromagnet

1.3 工件夹紧力计算

焊接夹具的设计计算首先要确定焊接时焊件所需的夹紧力,然后根据夹紧力大小、焊件结构、夹紧点布置、安装空间大小以及激光焊接头的可达性等因素确定夹紧机构的型号和数量,并计算选定夹紧机构的强度和刚度[9]。

焊件所需的夹紧力大致可分为4类。第1类是预防焊接件在焊后冷却过程中发生变形所需的夹紧力;第2类是焊接前对焊件施加反向变形力所需的夹紧力;第3类是焊件装配时,为了保证安装精度,确定间隙和位置所需的夹紧力;第4类是在具有翻转功能的夹具或胎具上,为克服重力作用所需的夹紧力。

目前,由于焊接结构的复杂性和计算理论的不完善,对上述前3类夹紧力尚不能进行理论计算,因此往往采用数值模拟计算软件或通过试验来确定夹紧力。本文采用数值模拟与试验相结合的方法确定夹具的夹紧力[9]。

薄板在焊接过程中易产生波浪变形或局部的圆形或椭圆形鼓包,或在焊缝附近凹陷而使板面扭曲变形。板材的圆形鼓包可理解为周边固定的板材在均布载荷q作用下形成的弯曲,其中心挠度可用式(1)表示:

(1)

将q值和C值代入式(1)后得:

(2)

式中:E为板材的弹性模量,近似取E=2.06×105MPa;δ为板材厚度;v为板材的泊松比,对于该材料,v=0.3。

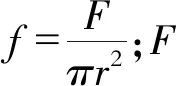

经试验测得板材变形后的f、r值,即可利用式(2)计算出F值即夹紧力。同时要考虑夹紧力是否超出板材的屈服强度,因此还需根据式(3)计算板材鼓包中心的应力:

(3)

(4)

将式(2)代入式(4)得:

(5)

将实测的鼓包尺寸代入式(5)即可计算出板材的应力值σ。若该应力值超过板材的屈服强度σs,则在计算夹紧力Fs时,将σ置换成σs得:

(6)

计算的夹紧力F或Fs并不是均匀地分布在整个鼓包上,而是分布在电磁铁的N、S极之间,因此可近似地认为每段磁极的夹紧力为:

(7)

当σ>σs时,则计算载荷的公式为:

(8)

由上述公式可以计算出焊接时所需的夹紧力,以此来选择夹紧机构的类型和数量。该案例中0.7 mm的薄板最容易产生鼓包,试验测定的薄板产生鼓包的r≈12 mm,因此,为保证夹持过程中薄板不出现鼓包,按照材料的屈服下限计算夹紧载荷,根据式(8)计算出焊接所需的最大夹紧力[10]:

(9)

即焊接长度上所需的最大夹紧力为10.9 N/mm。

1.4 电磁铁选型计算

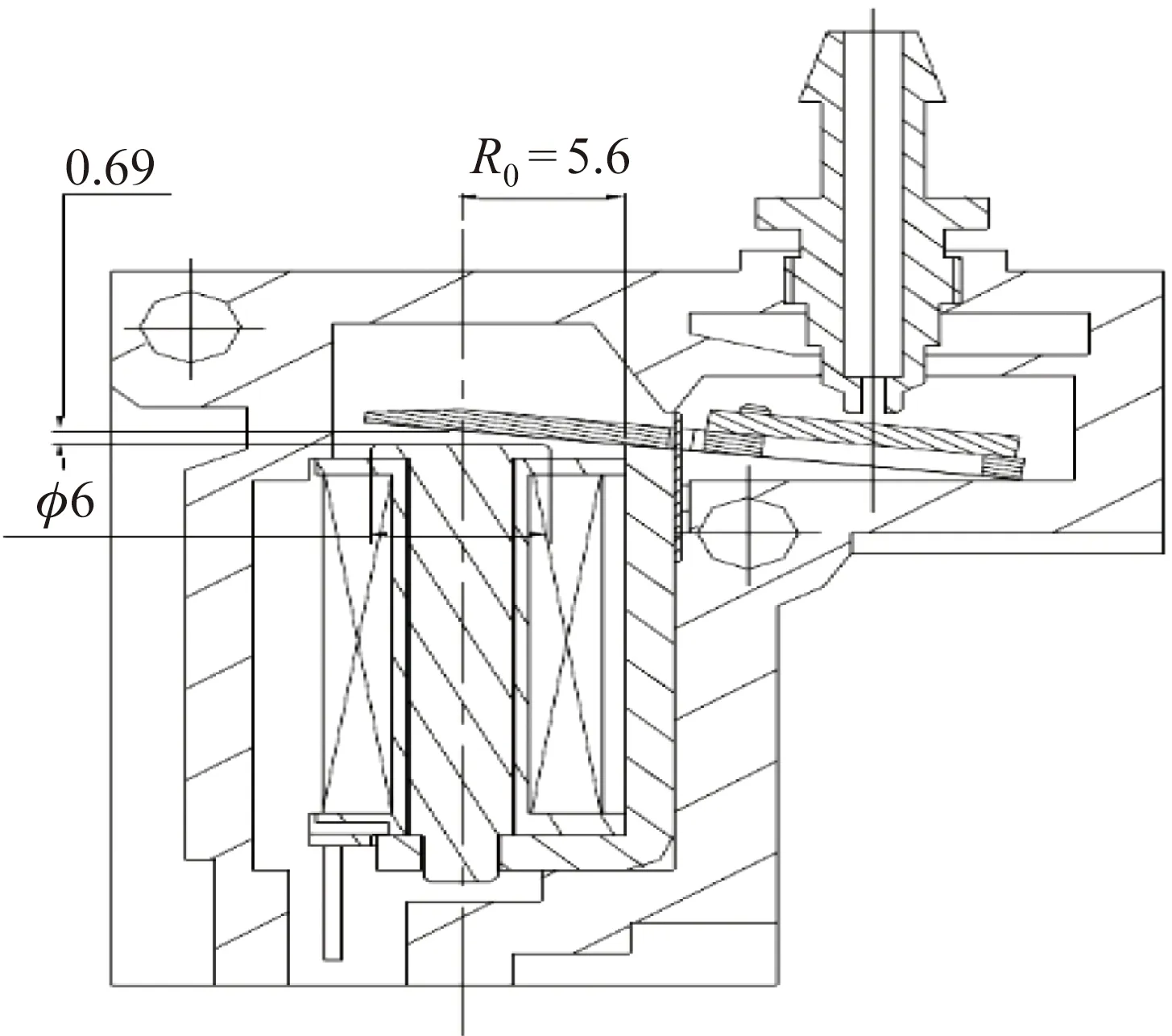

曲线焊缝待焊件主要依靠电磁铁吸力夹紧,因此必须保证在较短时间内提供足够大的吸力,且在激光焊接后能快速消磁,以便快速且方便地取下焊接板。本文选用进口的电磁铁,能保证设备运行的寿命和可靠性。由于电磁铁在使用中会发热,为使电磁铁能及时散热,必须增加水冷系统。本文电磁铁的水冷系统设计为4回路,其结构如图5所示(每个虚线框为一个回路)。

图5 电磁铁水冷系统示意图Fig.5 Schematic of water- cooling system of the electromagnet

电磁铁的磁力可根据安培力公式和磁化强度矢量的定义推导:

(10)

式中:φ为通过铁芯极化面的磁通,wb;δ为未吸合时衔铁和铁芯的气隙长度,cm;α为修正系数,一般为3~4,本文取4;s为铁芯极化面面积,cm2。

式(10)中磁通量为:

φ=IW×Gδ×108

(11)

式中:IW为线包的安匝值,匝数W=7.36×104;Gδ为工作磁通的磁导,H。

工作磁通的磁导计算公式为:

(12)

式中:R0为衔铁旋转到铁芯中心的长度,cm;μ0为空气中的磁导率,0.4π10-8H/cm;r为极化面半径,cm。

由图6所示的电磁铁结构图可知,R0=0.56,r=0.3,δ=0.069,故由式(12)可得磁导:

(13)

φ=IW×Gδ×108=4.12×105I

(14)

为防止0.7 mm厚的钢板出现鼓包,按式(8)推导出需要单位面积10.9 N/mm2夹紧力,根据钢板尺寸,在111 mm×902 mm 面积上需要约104N夹紧力。

图6 电磁铁结构图Fig.6 Sketch drawing of the electromagnet

将F=104以及式(11)、(12)、(14)和上述已知量代入式(10)得:

电流I=0.73A

已知电磁铁的工作电压为110 V,由P=UI推导出功率为80 W。由此确定该电磁铁的主要参数为工作电压110 V、功率80 W。

1.5 工件预紧力的数值模拟

通常,电磁铁的吸力采用经验公式计算,但不能直观地反映磁场分布,而且对于结构复杂、材料不同或贴合间隙大的焊件误差较大,因此本文采用数值模拟的方法进行研究[11]。

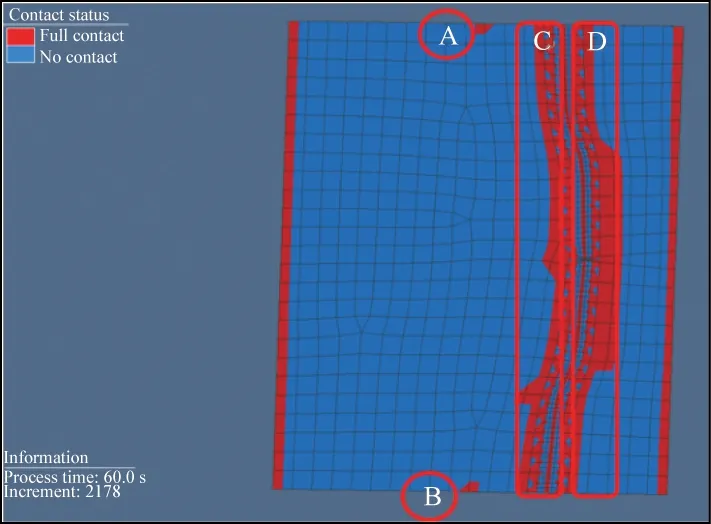

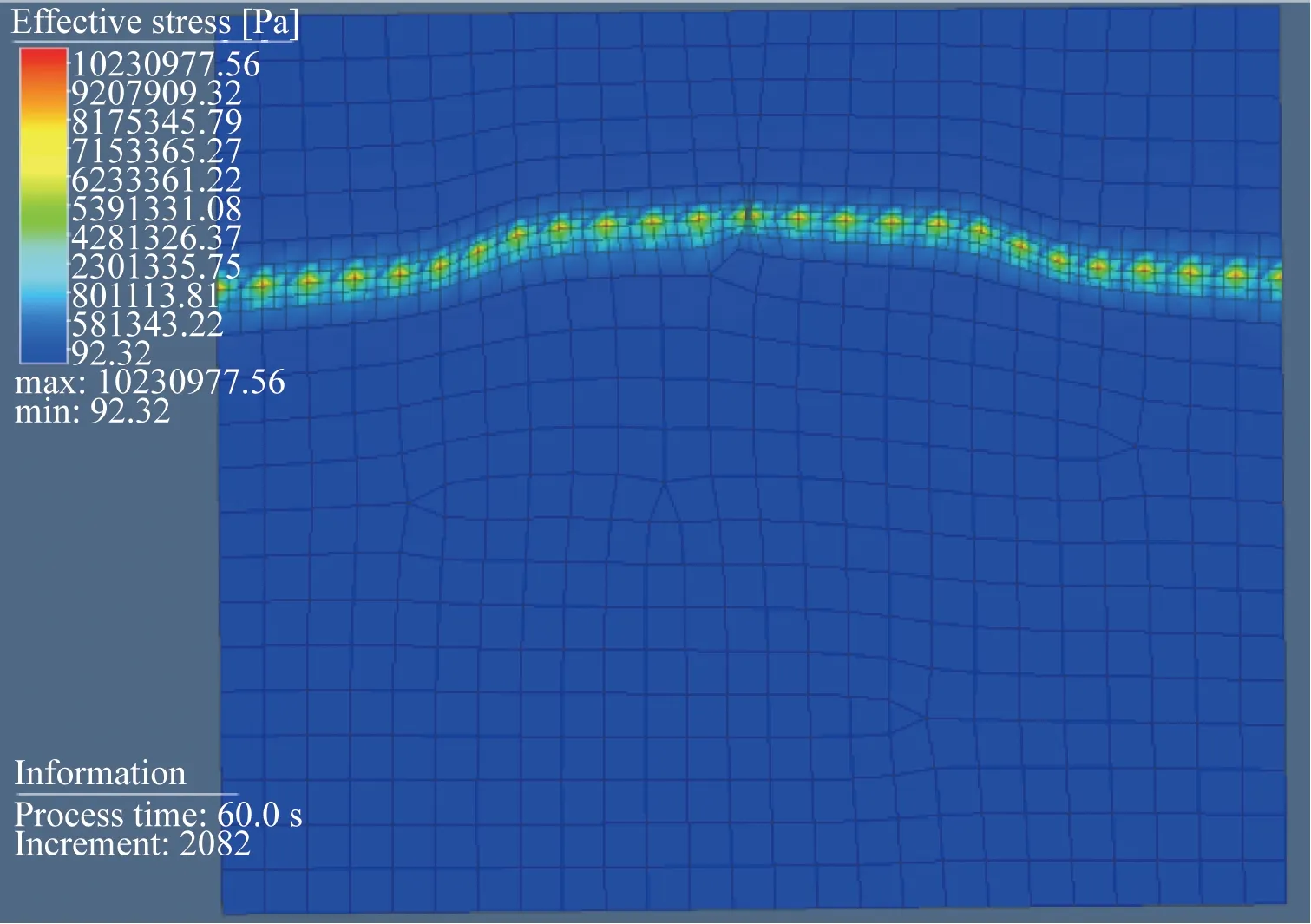

有限元分析的操作流程至少有前处理、计算和后处理3步[12]。本文首先利用3D软件建立求解模型,划分网格,添加材料和界面属性,施加边界条件和受力,利用数值模拟软件得到可视化分析结果。在划分网格时,焊缝附近的单元格要细分,为了确保模拟软件的计算速度,节约系统资源,远离焊缝的单元格可以给予较大的尺寸[13]。采用模拟软件计算得到的结果如图7所示。

焊件边部与定位销接触,所以数值模拟初始处于接触状态。曲线形焊缝的两侧即C区和D区,由于电磁铁提供电磁力,也处于接触状态,并且从应力分布可知,电磁铁的吸力使这两个区域处于均匀受力的状态。

从图8可以看出,焊缝附近的应力最大,且均匀分布,有效应力最大值为10.23 MPa,即10.23 N/mm2,与式(9)的推导结果基本吻合。所以从有限元分析结果进一步证明电磁铁选型基本正确。

图7 焊接件有限元模拟示意图Fig.7 Schematic of finite element simulation of welded assembly

图8 曲线焊缝有效应力有限元模拟示意图Fig.8 Schematic of finite element simulation of effective stress for the curve welded joint

2 应用及效果

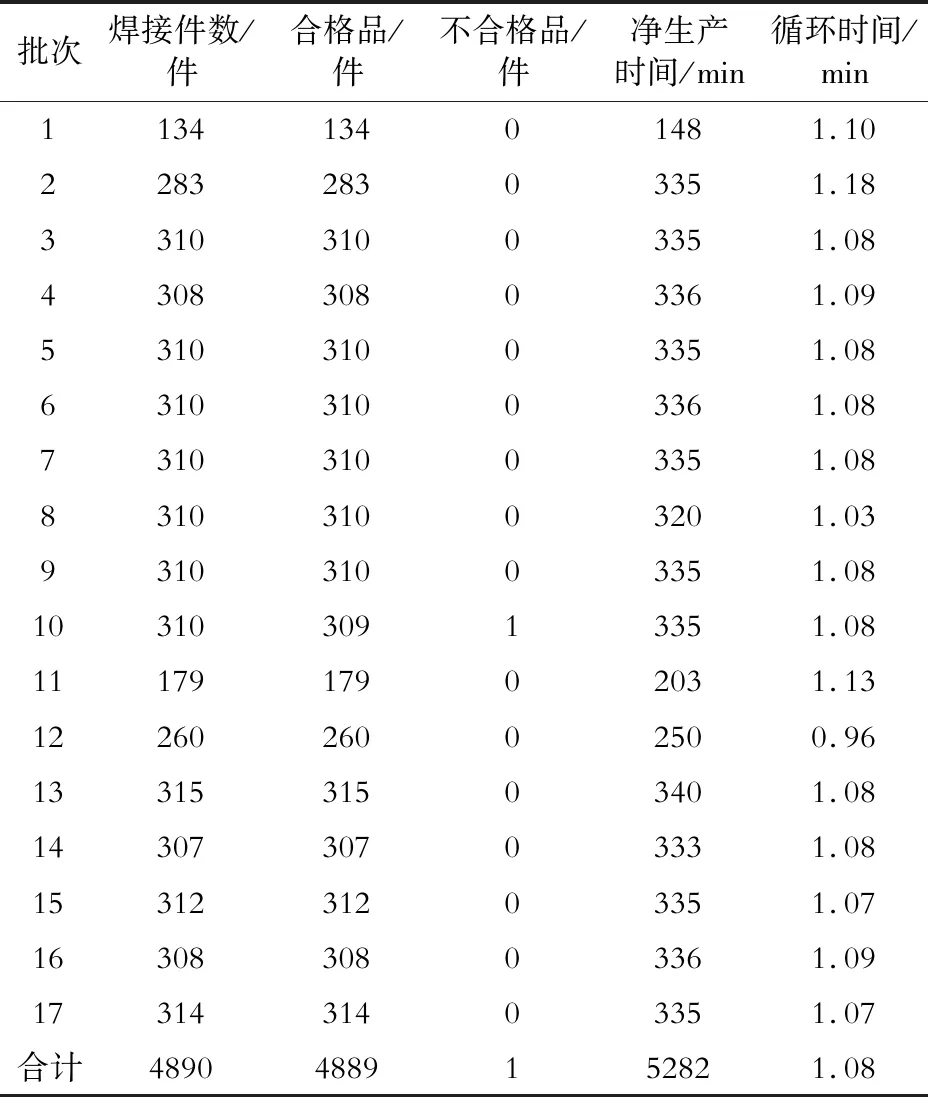

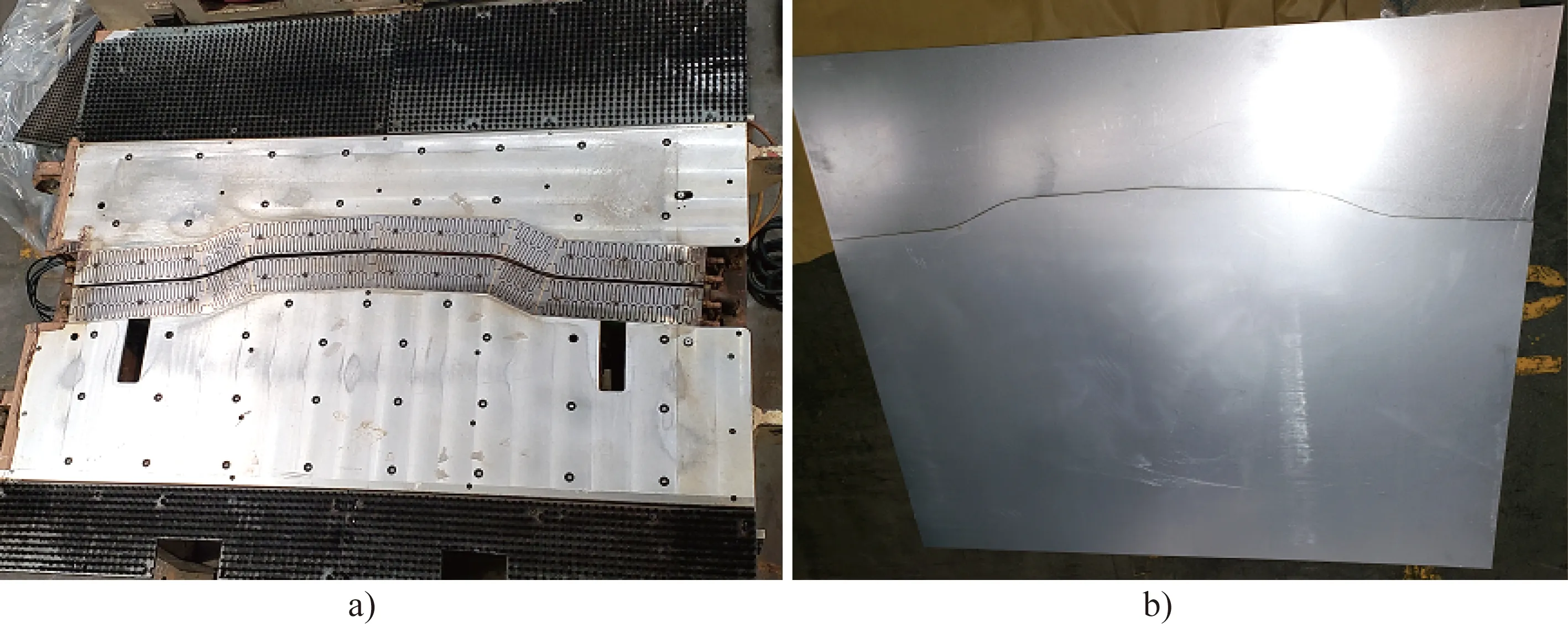

根据上述方案设计、制作了汽车门板的焊接专用夹具,并投入生产应用。在使用该夹具时,首先要正确安装,并且待焊件的平整度、外观等都应符合激光焊接的相关要求。在这些均满足的条件下,连续进行了17批次门板的试生产,所记录的数据列于表1。图9为夹具和门板的照片。

表1 17批次门板的试生产数据Table 1 Data regarding 17 batches of the trial- produced door panel

从表1可以看出,试生产的门板共4 890件,合格品4 889件,不合格品1件,废品率0.20%,焊接质量稳定, 说明该专用夹具能满足批量生产要求。由表1还可以看出,零件生产时循环时间稳定,无异常停机故障。

图9 (a)专用夹具和(b)门板照片Fig.9 Macrographs of (a) the special fixture and (b) the door panel

3 结束语

(1)随着对汽车轻量化要求的进一步提高,曲线形焊缝的焊接钢板在汽车工业中的应用日益广泛。

(2)焊接汽车钢板时,焊件的定位过程为:用定位销先对厚板进行Y向自由度限制,用气动翻转机构对厚板进行X向自由度限制,用底部电磁铁作为基准面进行Z向自由度限制;然后,利用厚板定位后的边缘限制薄板的X、Y向自由度,Z向自由度限制仍依靠底部电磁铁。

(3)焊件的夹紧主要靠电磁铁吸力,应保证能在较短时间内提供足够大的吸力,且激光焊接后能够快速消磁。电磁铁的水冷系统为4回路。

(4)根据弹性力学原理计算的焊接过程中所需的夹紧力约为10.9 N/mm2,用电磁力学公式推导出提供该夹紧力所需的电磁铁工作电压为110 V,功率80 W,这是设计夹具的依据。通过有限元模拟得到的该夹具在焊缝附近提供的最大有效应力为10.23 MPa,即10.23 N/mm2,这与夹紧力的计算结果基本吻合,证明电磁铁选型合理。

(5)采用试制的焊接专用夹具激光焊接某汽车门板的一次合格率达到了99.8%,能满足激光焊接质量要求和企业的生产效率要求,实现汽车零部件的批量生产。