用硫酸从电解铝灰中浸出铝试验研究

杨 娜,王鸿雁,吴 洋

(山东工业职业学院,山东 淄博 256414)

由于金属铝具有活泼、易氧化的特性,在电解过程中,熔融状态下的铝与炉内空气中的氧气、氮气等发生反应,产生副产物铝灰[1]。铝灰有毒,大多属危险废物,而且量大;其中含有金属铝、铝化合物及热能,潜在价值较高[2-5]。实际上,部分铝灰被用于制作低品质耐火砖、低纯度化学品或环保滤料,大量铝灰则未经适当处理而被直接堆积,不仅会引发环境问题,也浪费大量资源。铝灰与水发生反应生成氨气、氢气、甲烷等气体,易引发火灾;铝灰中的重金属离子会对土壤及水源造成污染,而且还会导致土壤盐碱化[6-8]。目前,铝工业对铝灰的处理研究还处于初期阶段,仍存在回收率较低、能耗高、操作环境恶劣等诸多问题。因此,改进回收工艺、提高铝灰回收率是目前铝工业急需解决的问题之一[9-10]。

铝灰的成分差别较大,主要成分为金属铝和氧化铝。金属铝质量分数往往高达10%,氧化铝质量分数高达50%,具有较高回收价值[11-12]。用硫酸浸出铝灰中的金属铝已有研究,但用硫酸浸出铝并制备硫酸铝的研究鲜见报道。试验研究用硫酸浸出使铝以硫酸铝形式进入浸出液,通过考察影响浸出的各因素,确定硫酸浸出铝灰得到硫酸铝溶液的最佳条件,为后续处理含铝浸出液制得氧化铝粉体,提高产品附加值创造条件。

1 试验原料、试剂与设备

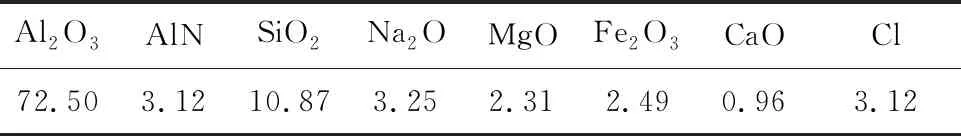

铝灰:取自山东某电解铝厂,其主要成分见表1。

表1 铝灰的主要化学组成 %

硫酸:分析纯。

试验设备:恒温油浴锅,马弗炉,电子天平,磁力搅拌器等。

玻璃仪器:容量瓶,锥形瓶,移液管,烧杯,滴定管,量筒等。

2 试验原理与方法

2.1 试验原理

铝灰的主要成分为金属铝和氧化铝。用硫酸浸出,铝转化成可溶性铝盐,SiO2不溶;铝灰中的铁溶于硫酸,导致浸出液中含有铁杂质,后续需除铁。硫酸浸出主要化学反应[13]如下:

(1)

(2)

(3)

(4)

2.2 试验方法

称取一定质量铝灰于烧瓶中,加入一定浓度一定量硫酸,置于油浴(25~110 ℃)中加热并搅拌10~240 min,之后趁热过滤。滤渣洗涤,洗液合并到滤液中,测定滤液中铝质量浓度,计算铝浸出率。

3 试验结果与讨论

3.1 硫酸浓度对铝浸出率的影响

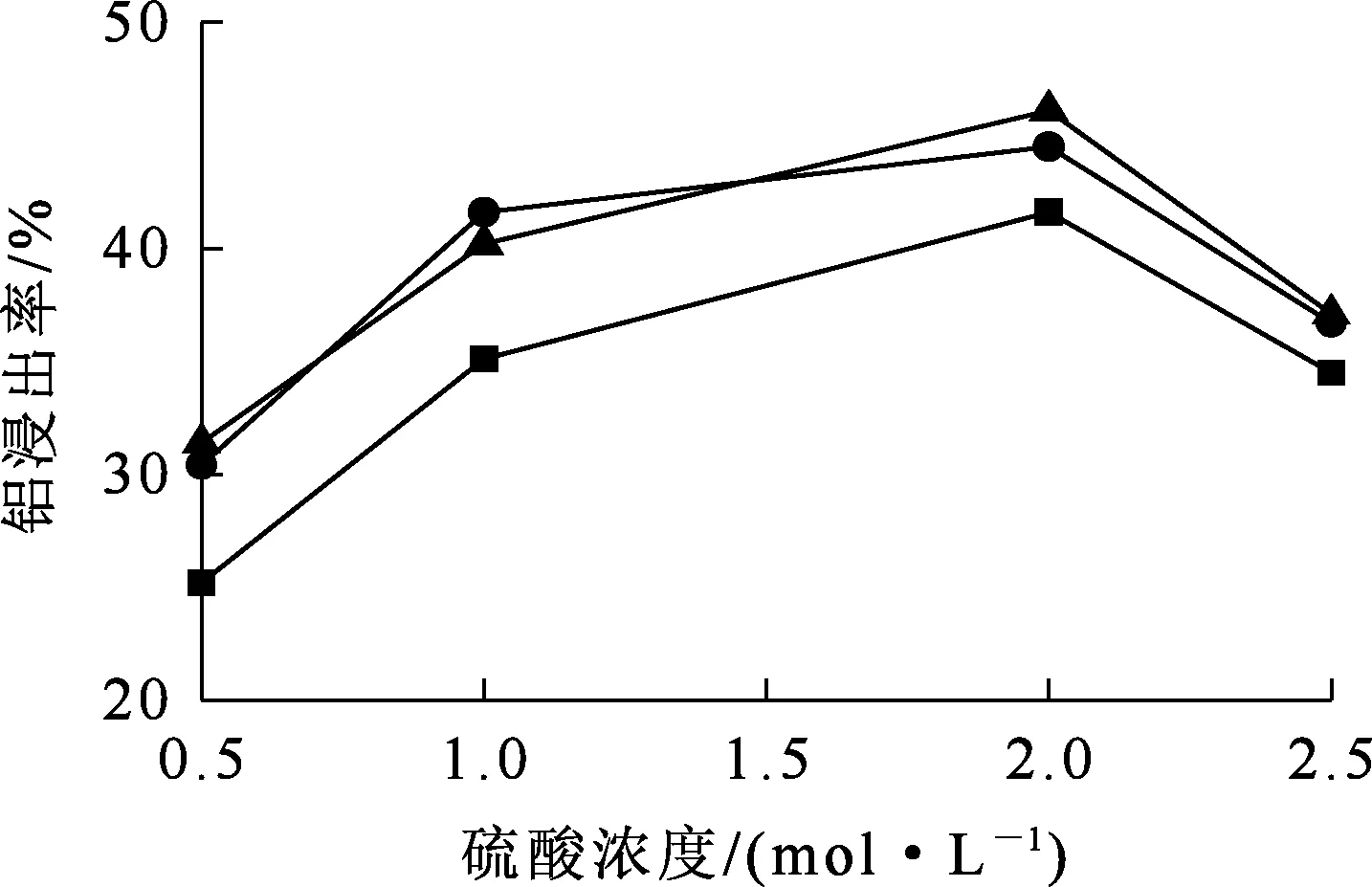

浸出温度25 ℃,铝灰粒度80目,配料比n(H2SO4)/n(Al)=1.5,硫酸浓度对铝浸出率的影响试验结果如图1所示。

浸出时间:—■—50 min;—●—100 min;—▲—150 min。

由图1看出:随硫酸浓度提高,铝浸出率提高;硫酸浓度大于2.0 mol/L后,铝浸出率反而下降。体系中铝含量有限,当硫酸浓度超过2.0 mol/L后,铝离子对氢离子扩散起到屏蔽作用;此外,硫酸浓度增大后,液体流动性变差,导致反应速率降低。综合考虑,确定硫酸浓度以2.0 mol/L左右为宜。

3.2 浸出时间对铝浸出率的影响

浸出温度25 ℃,铝灰粒度80目,配料比n(H2SO4)/n(Al)=1.5,浸出时间对铝浸出率的影响试验结果如图2所示,可以看出:随浸出时间延长,铝浸出率逐渐提高;反应100 min后,铝浸出率变化不大;反应125 min后,铝基本浸出完全。综合考虑,浸出时间以控制在120 min左右较为适宜。

3.3 浸出温度对铝浸出率的影响

硫酸浓度2.0 mol/l,铝灰粒度80目,配料比n(H2SO4)/n(Al)=1.5,浸出温度对铝浸出率的影响试验结果如图3所示。

由图3看出:随浸出温度升高,铝浸出率提高;温度为100 ℃时,浸出率达66.4%。铝灰浸出反应为放热反应,反应过程中放出大量热和气体,使得烧瓶中的水蒸气逸出,反应液体积减小,导致反应体系中硫酸浓度升高,对浸出结果造成影响。温度进一步升高会加速体系液体蒸发,使反应料浆黏度增大,物质扩散阻力增大,不利于浸出反应进行。因此,较高温度下需向体系中补水[14]。综合考虑,确定浸出温度以不超过100 ℃为宜。

3.4 配料比对铝浸出率的影响

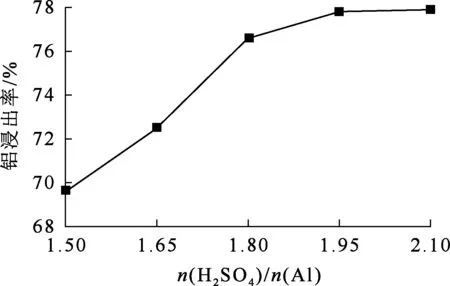

浸出温度100 ℃,浸出时间120 min,硫酸浓度2.0 mol/L,铝灰粒度80目,配料比n(H2SO4)/n(Al)对铝浸出率的影响试验结果如图4所示。

图4 配料比对铝浸出率的影响

由图4看出:配料比由1.5增至1.8,铝浸出率由69.6%提高到76.6%,提高幅度较大;配料比由1.8再增至1.95,铝浸出率提高幅度不大;配料比为1.95时,铝浸出率达最大。综合考虑,配料比n(H2SO4)/n(Al)以1.95左右为宜。

3.5 铝灰粒度对铝浸出率的影响

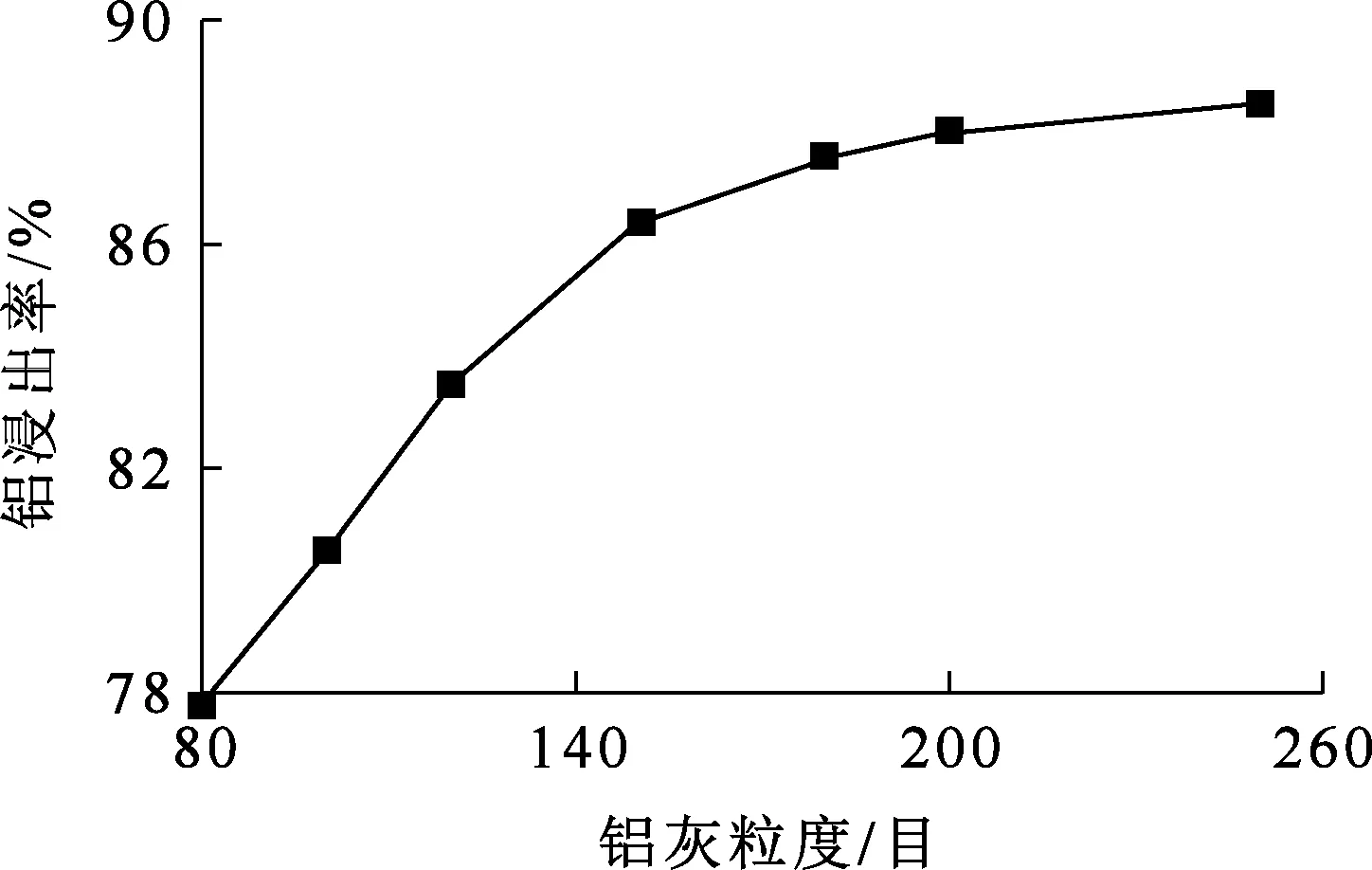

浸出温度100 ℃,配料比n(H2SO4)/n(Al)=1.95,反应时间120 min,铝灰粒度对铝浸出率的影响试验结果如图5所示。

图5 铝灰粒度对铝浸出率的影响

由图5看出:铝灰粒度由80目降至150目,铝浸出率提高明显;但铝灰粒度进一步降至180目,铝浸出率仅有小幅提高,之后变化不大。综合考虑,确定铝灰粒度以控制在180目左右为宜。

4 结论

用硫酸从铝灰中浸出铝是可行的。在最优反应条件(硫酸浓度2.0 mol/L,铝灰粒度180目,配料比n(H2SO4)/n(Al)=1.95,浸出温度100 ℃,浸出时间120 min)下,铝浸出率在87%以上,浸出效果较好。试验结果为铝灰的综合治理提供了一种有效途径。