Sn基钎料的Zn含量对纯铝超声钎焊接头组织和性能的影响

张永红 林晨阳 漆中华 许志武

摘要:使用Sn基钎料对纯铝进行超声钎焊,研究了钎料中含Zn量对接头显微组织和力学性能的影响。结果表明,超声振动使钎料中发生空化效应,大量空化泡的溃灭在2 s内去除纯铝表面的氧化膜,形成无缺陷的接头。母材被空蚀后进入钎缝,不同钎料对钎缝中铝的溶解程度不同,因此钎缝中的铝呈现不同的形貌。当使用Sn-9Zn钎料时,钎缝中的富Zn相长度较大,钎缝内铝的含量较低;随着钎料中含Zn量的增加,钎缝中富Zn相变粗大,且钎缝中铝的含量逐渐增大。接头的抗剪强度和硬度随着钎料中含Zn量的增加而升高,在使用Sn-30Zn钎料时获得接头的最高抗剪强度为66.4 MPa,硬度为 HV 56。

关键词:超声钎焊;声空化;空蚀;溶解;抗剪强度

中图分类号:TG 454

Abstract:Pure Al sheets were soldered with ultrasonic assistance by using Sn-based solders in this work. The effect of Zn content in solder on microstructure and mechanical properties was mainly discussed. The results showed that the application of ultrasonic resulted into cavitation in solders. The collapse of cavitation bubbles can remove the oxide layers on substrate surface within 2 s and therefore forming joint without defect. The substrate was eroded and flowed into joint, presenting different morphologies because of the diffusion caused by different solders. The Zn-rich phase had large sizes and the Al content was low in the joint soldered by Sn-9Zn. The Zn-rich phase coarsened and the Al content increased when increasing Zn content in solder. The shear strength and hardness increased when increasing Zn content in solder. The maximum values of 66.4 MPa and HV 56 were obtained when using Sn-30Zn solder.

Key words:ultrasonic soldering; ultasonic cavitation; erosion; dissolution; shear strength

0 前言

隨着能源短缺和环境污染等问题的日趋严重,各轻质合金如铝合金、镁合金的应用也越来越广泛。在现代制造业中,诸多复杂结构件的使用势必会涉及到铝合金的焊接问题。使用传统熔焊方法焊接铝合金容易导致接头变形大、残余应力高,且容易产生气孔和裂纹等缺陷,接头性能较低[1-2]。

超声钎焊是20世纪50年代兴起的一种焊接方法[3],它利用液态钎料在经历超声波振动时产生的声空化现象去除母材表面的氧化膜,可在极短的时间内完成焊接[4]。超声钎焊不仅可以焊接传统的金属材料,还可焊接表面能极低的陶瓷和蓝宝石等材料[5-6]。除此之外,由于母材不熔化,超声钎焊接头的变形很小。因超声波的加载位置灵活,超声钎焊可焊接传统焊接方法难以焊接的复杂构件。自超声焊接发明以来,诸多学者将其应用到铝合金、钛合金和异种合金的焊接中。Li Yuanxing等人[7]使用Sn钎料对2024铝合金进行超声钎焊,结果发现在超声波的作用下,钎缝中的含铝量为3.2%,高于300 ℃时铝在Sn中的极限溶解度。Xu Zhiwu等人[8-9]在半固态温度下对铝镁异种合金进行超声焊接,发现钎料在半固态温度下仍可去除母材表面的氧化膜,完成焊接。Ji Hongjun等人[10]使用Al箔对Al2O3陶瓷进行焊接,结果发现在700 ℃条件下,90 s内形成的接头强度高于100 MPa。

Sn基钎料因其熔点低、强度较高、不与铝反应生成金属间化合物等优点而被广泛应用到铝合金的焊接过程中[11-12]。文中利用Sn基钎料熔点较低的优点对纯铝进行低温焊接,通过改变钎料中的含Zn量研究其对接头组织和性能的影响。

1 试验材料与方法

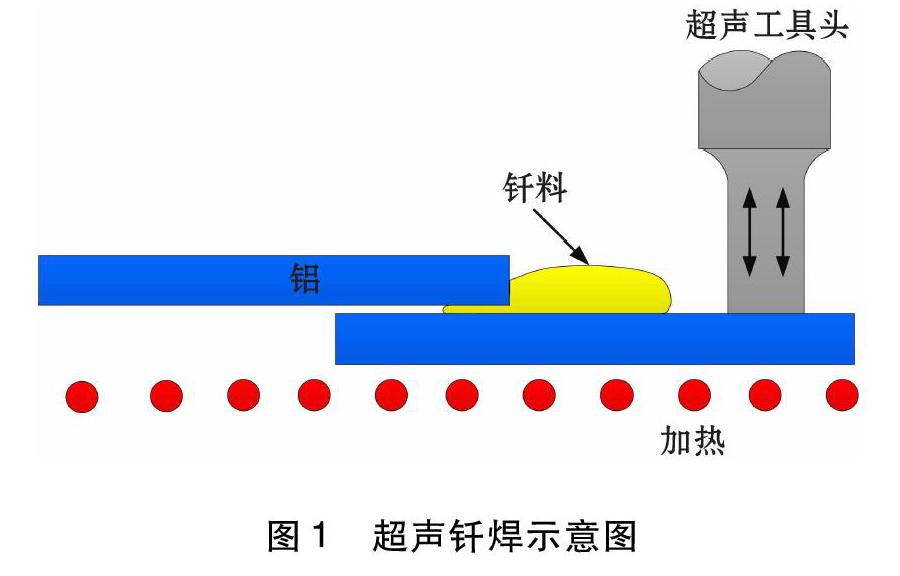

试验过程中选用的母材为3 mm厚的纯铝。焊前,将母材切成50 mm×10 mm的长条并用砂纸进行打磨,而后将铝放入丙酮内进行超声清洗10 min。焊接过程中两铝板搭接放置,搭接宽度为20 mm;两板之间的间隙为0.5 mm。钎料成分为Sn-9Zn,Sn-16Zn和Sn-30Zn。图1为焊接过程示意图。焊接试验开始前,将钎料放置在两板间隙附近,而后加热;当温度达到钎料熔点以上20 ℃左右时(三种钎料的焊接温度分别为220 ℃,257 ℃,330 ℃左右),施加超声波振动;此时熔融的钎料会以极快的速度填入两板间隙中。在焊接过程中所采用的设备型号为UPM-U-P1010A01 超声波焊接系统,其最大功率为1 000 W。超声工具头以0.36 MPa的压力和20 kHz的振幅运行,超声施加时间为2 s。整个试验过程在大气环境中进行。

试验结束后,使用电火花线切割机制备金相试样和抗剪试样。金相试样经过打磨和抛光后在型号为FEI-Quanta 200F的扫描电镜上观察接头组织。接头的硬度在型号为HVS-1000的硬度计上测量,测量过程中施加的载荷为1.96 N,保压时间为10 s。室温抗剪试验在型号为Instron-5569 的电子万能试验机上进行,加载速度为1 mm/min。

2 试验结果与分析

2.1 微观组织

2.1.1 使用Sn-9Zn钎料所得接头组织

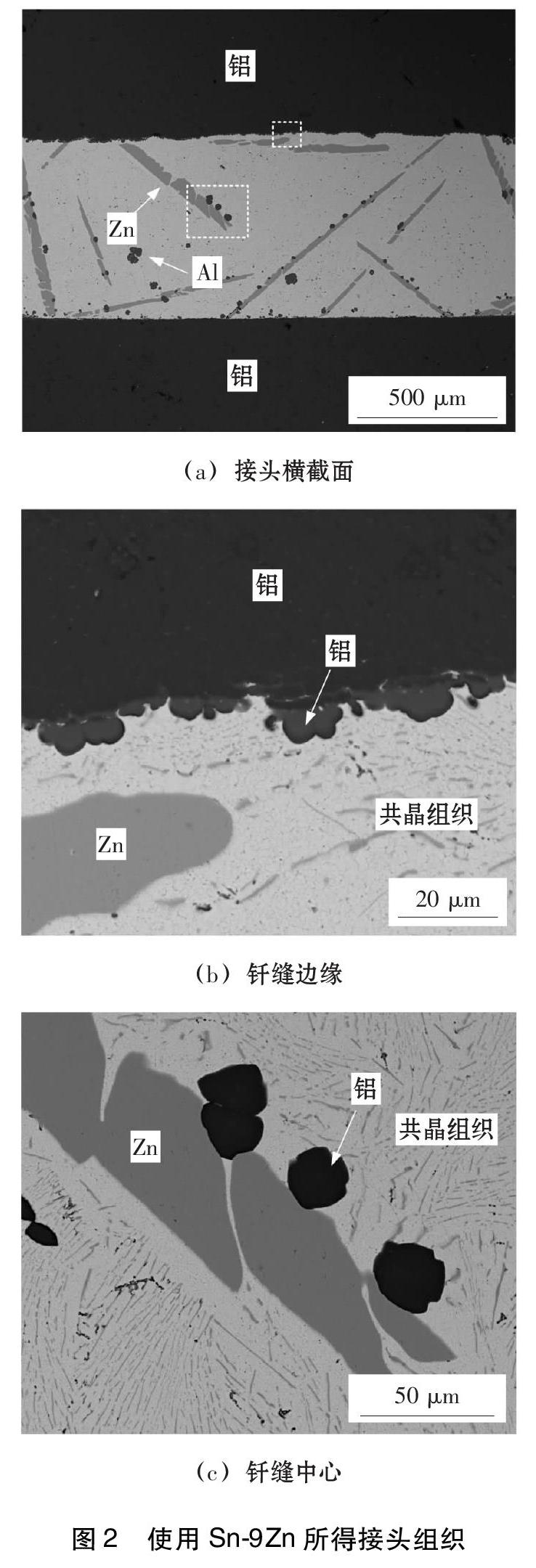

0图2为使用Sn-9Zn所得接头的组织形貌。从图2a可以看出,接头内部无肉眼可见的缺陷,铝/钎料的弯曲界面意味着铝表面的氧化膜已被完全去除。钎缝内分布着灰色的、细长的相,几乎贯穿整个钎缝。图2b为钎缝边缘处的显微组织。可以看出,在铝/钎料的界面处分布着许多向钎缝内部生长的固溶体。EDS的测试结果表明,该固溶体含有96.1% (原子分数)的铝,推测其为铝基固溶体。从图2可以看出,此时铝基固溶体的尺寸小于20 μm。靠近钎缝边缘处,可见尺寸较大的富Zn相。EDS结果表明,此富Zn相含有97.3%的Zn,2.5%的Al和0.2%的Sn。

图2c为钎缝中心的显微组织。钎缝内部分布着近似圆形的铝颗粒,尺寸大约为20 μm,铝颗粒位置靠近富Zn相。此处铝颗粒的元素含量较铝/钎料界面处明显不同。EDS结果表明,此处铝颗粒含80.2%的铝、1.5%的Sn和18.3%的Zn。从图2a可以看出,铝颗粒在钎缝下方分布较多,其原因可能是超聲直接施加在下板导致下板振动较强,从而产生的空蚀效果较强所致。

2.1.2 使用Sn-16Zn钎料所得接头组织

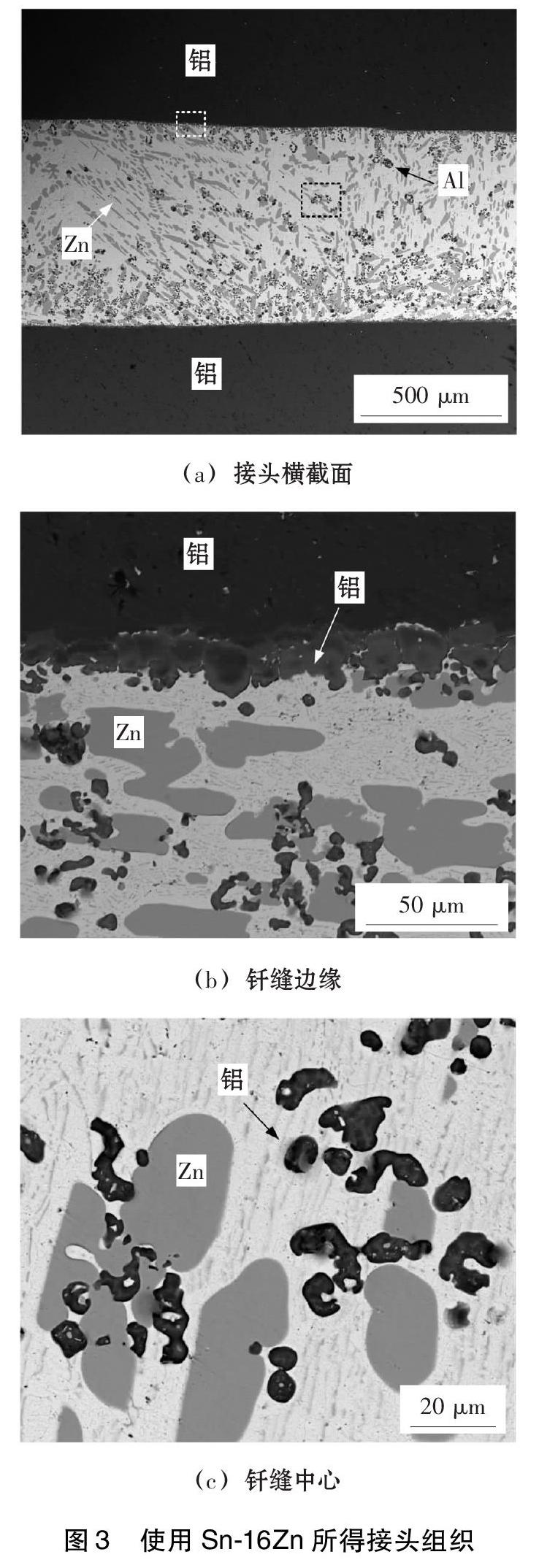

图3为使用Sn-16Zn钎料所得接头组织形貌。图3a为使用Sn-16Zn所得接头的横截面形貌。钎缝内部密集地分布着富Zn相和铝颗粒,且铝颗粒仍然在钎缝下方分布较密集。与使用Sn-9Zn所得接头不同的是,使用Sn-16Zn所得接头内部的富Zn相的长度明显较短,但分布更加均匀。从图3a可以看出,使用Sn-16Zn钎料时钎缝内溶解的铝元素更多,其原因可能是使用Sn-16Zn钎料时焊接温度较使用Sn-9Zn时更高,此时母材的抗空蚀能力减弱,因此被空化破坏和溶解的程度更大。图3b为钎缝边缘处的显微组织。此时铝/钎料界面的铝基固溶体的尺寸明显变大,且分布更加均匀,在界面处几乎呈连续分布的状态。图3c为钎缝中心的显微组织形貌。富Zn相和铝颗粒均弥散分布,但二者的尺寸均较图2c明显变小。

2.1.3 使用Sn-30Zn钎料所得接头组织

图4为Sn-30Zn钎料所得接头组织形貌。图4a为使用Sn-30Zn所得接头的横截面形貌。从图4可以看出,上板处铝/钎料界面的弯曲程度更大,这说明母材被空蚀的程度更明显,此结果和高温条件下母材的抗空蚀能力变弱有关。整个钎缝中密集分布着富Zn相和铝颗粒,且这二者的密度较使用其它两种钎料所得接头的密度更大。图4b为钎缝边缘处的显微组织,此处形貌与使用Sn-16Zn所得相貌相似,均是尺寸较大且几乎连续分布的铝基固溶体。图4c为钎缝中心处的组织形貌。除弥散分布的富Zn相之外,焊缝中心还密集分布着许多尺寸极小的铝颗粒,且此处铝颗粒被钎组织料溶解的程度更加严重。

由此,可以推测出超声钎焊过程中母材先被空蚀而后被溶解的过程[7]。首先,在超声波振动作用下,液态钎料内部产生空化泡;在经历一个或几个超声周期后,空化泡会溃灭;空化泡溃灭产生的局部极端现象(高温、高压)会对母材表面产生空蚀破坏,使得铝基体被打碎,流入到钎料内部。由于铝和锌具有极好的互溶度,进入钎缝内部的铝会逐渐被钎料溶解。随着钎料中含Zn量的增加,钎料对铝的溶解能力逐渐变强,因此钎缝内铝颗粒的尺寸逐渐变小,如图2c、图3c和图4c所示。

2.2 力学性能

2.2.1 接头硬度

图5为使用不同钎料所得接头钎缝内部的硬度值。母材(纯铝)的硬度约为HV 40。纯Sn的硬度较低,仅为HV 20 左右[13]。如图5所示,当钎料中加入Zn元素时,钎缝的硬度明显升高,可见Zn元素能够起到强化钎缝的作用。当使用Sn-9Zn钎料时,钎缝内硬度约为HV 23,当测量点位于富Zn相时,硬度值约为HV 30;钎缝硬度随着焊Zn量的增加而提高,当使用Sn-30Zn时,钎缝内硬度可达到HV 56。钎缝内硬度提高的另外一个因素可归因于钎缝中溶解的Al颗粒。郭卫兵[14]的试验结果表明,在超声钎焊中,氧元素可通过三相界面处进入钎缝内部,与钎缝中溶解的铝反应,在其表面生成一层Al2O3层,起到强化钎缝的作用。因此,钎焊接头的硬度随着钎缝中含Al量的增加而提高。

2.2.2 接头抗剪强度

图6为使用不同钎料所得接头的抗剪强度。当使用Sn-9Zn钎料时,接头的抗剪强度为49.8 MPa;接头的强度随着钎料中含Zn量的增加而增大,当使用Sn-16Zn钎料时,接头的强度为56.6 MPa,接头的抗剪强度在使用Sn-30Zn钎料时最高,为66.4 MPa。接头强度的提高可归结为以下两个原因;①钎缝中含Zn量的增加可起到强化接头的作用;②铝颗粒的细化起到的强化钎缝强度的作用。如图4c所示,当使用Sn-30Zn钎料时,钎缝内铝颗粒的尺寸极小,可对钎缝强度的提高起到一定的作用。

图7为使用Sn-9Zn所得接头的断裂位置和断口形貌。如图7a所示,当使用Sn-9Zn钎料时,裂纹沿着钎缝内部扩展,此结果意味着钎缝/母材界面的强度较高。裂纹的扩展无明显的规律,穿过富Zn相、Sn-Zn共晶和细小的Al颗粒。图7b为接头的断口形貌,可观察到细小的韧窝结构和明显的撕裂棱。

图8为使用Sn-16Zn所得接头的断裂位置和断口形貌。与图7a所示断裂位置一样,使用Sn-16Zn时,裂纹亦沿钎缝内部扩展。如图8a所示,裂纹主要穿过富Zn相,Sn-Zn共晶相和细小的铝颗粒。图8b为接头的断口形貌,除与图7b相似的撕裂棱之外,从图8b还可观察到尺寸较小的富Zn相的存在,这与图3c中钎缝中富Zn相的尺寸较小所一致。

图9为使用Sn-30Zn所得接头的断裂位置与断口形貌。如图9a所示,裂纹沿钎缝内部扩展,结合图7a与图8a所示,此结果可说明接头的强度由钎缝内部的组织决定。这与图5中测得的钎缝内部的硬度值随着钎料中含Zn量的增加而升高的结果相一致。另外,此结果可印证图6中所述钎缝强度的提高是由于钎缝中含Zn量的增加和铝颗粒的细化两个因素的共同作用。图9b为使用Sn-30Zn所得接头的断口形貌,断面中仍可观察到富Zn量和撕裂棱。

3 结论

(1)超声波作用下液态钎料内部发生空化,空化泡的溃灭在2 s内去除纯铝母材表面的氧化膜,完成焊接。

(2)母材在焊接过程中被空蚀而进入钎缝,且空蚀程度随着钎料中含Zn量的增加而增大,当使用Sn-30Zn钎料时,整个钎缝中密集分布着细小的Al颗粒。

(3)接头的硬度和抗剪强度均随着钎料中含Zn量的增加而升高,当使用Sn-30Zn时,钎缝内部的硬度可达HV 56,抗剪强度为66.4 MPa。参考文献

[1] 佟建华,张坤,林松,等. 搅拌摩擦焊和熔化极气体保护焊6082 铝合金疲劳性能分析[J].焊接学报, 2015, 36(7):105-108.

[2] 张聃,尹玉环,孙耀华,等. 2A14 铝合金直流A-TIG 焊接技术[J]. 焊接学报, 2018, 39(10):93-97.

[3] Antonevich J N. Fundamentals of ultrasonic soldering[J]. Welding Journal, 1976, 55(7):200-207.

[4] Xu Zhiwu, Li Zhengwei, Peng Liming, et al. Ultra-rapid transient liquid phase bonding of Mg alloys within 1 s in air by ultrasonic assistance[J]. Materials & Design, 2019, 161(5):72-79.

[5] Xu Zhiwu, Li Zhengwei, Qi Yushi, et al. Soldering porous ceramics through ultrasonic-induced capillary action and cavitation[J]. Ceramics International. 2019, 45(7):9293-9296.

[6] Cui Wei, Yan Jiuchun, Dai Yan,et al. Building a nano-crystalline α-alumina layer at a liquid metal/sapphire interface by ultrasound[J]. Ultrasonics Sonochemistry, 2015, 22:108-112.

[7] Li Yuanxing, Leng Xuesong, Cheng Sheng,et al. Microstructure design and dissolution behavior between 2024 Al/Sn with the ultrasonic-associated soldering[J]. Materials & Design, 2012, 40:427-432.

[8] Xu Zhiwu, Li Zhengwei, Peng Bo, et al. Application of a new ultrasonic-assisted semi-solid brazing on dissimilar Al/Mg alloys[J]. Materials Letters. 2018, 228:72-76.

[9] Xu Zhiwu, Li Zhengwei, Xu Lei, et al. Reduction of intermetallic compounds in ultrasonic-assisted semi-solid brazing of Al/Mg alloys[J]. Science and Technology of Welding and Joining,2019, 24(2):163-170.

[10] Ji Hongjun, Cheng Xiao, Li Mingyu. Ultrafast ultrasonic-assisted joining of bare α-alumina 0ceramicsthrough reaction wetting by aluminum filler in air[J]. Journal of the European Ceramic Society, 2016, 36:4339-4344.

[11] Liu Yun, Yu Weiyuan, Liu Yingzong. Effect of ultrasound on dissolution of Al in Sn[J]. Ultrasonics Sonochemistry, 2019, 50:67-73.

[12] Ding Min, Zhang Peilei, Zhang Zhenyu, et al. Direct-soldering 6061 aluminum alloys with ultrasonic coating[J]. Ultrasonics Sonochemistry. 2010, 17:292-297.

[13] Xu Zhiwu, Li Zhengwei, Zhao Degang, et al. Effects of Zn on intermetallic compounds and strength of Al/Mg joints ultrasonically soldered in air[J]. Journal of Materials Processing Technology, 2019, 271:384-393.

[14] 郭衛兵. 低温钎料/Sn异质界面强化机理及接头性能研究[D].哈尔滨:哈尔滨工业大学, 2018.