熬煮条件对鸡汤风味的影响规律

毕继才,姜宗伯,林泽原,张亚征,崔震昆,张令文,莫海珍

(1.河南科技学院,河南 新乡 453003;2.河南科技学院 新科学院,河南 新乡 453003;3.贺州学院 食品与生物工程学院,广西 贺州 542800)

1 概述

三黄鸡是烹调中最常用的鸡种之一,具有肉质嫩滑、营养丰富、味道鲜美等特点,是补充人体营养的重要来源[1]。熬煮是最普遍和最安全的烹调方法[2,3]。鸡汤被赞赏为美味的菜肴[4],含有丰富的氨基酸和维生素B,具有促进人体代谢、补虚强身、预防疾病等作用,是滋补人体的重要来源[5]。风味是影响鸡汤食用品质的感官属性的重要因素[6],在蒸煮过程中的加热温度和时间对风味分布有重要影响[7]。已知在烹调过程中,许多成分与加热时间和温度有关[8]。因此,不同加热温度的不同烹调方法对原料和产品有不同的影响,并有助于肉的独特香味[9]。高温使得肉原本的风味物质发生了改变[10],熬煮鸡汤时,随着加热时间的延长,鸡肉的一些水溶性氨基酸溶于鸡汤中,同时肉中的呈味物质会发生一系列生化反应,使汤汁变得鲜美[11]。游离的氨基酸分为鲜、甜、苦三类,是肉类重要的滋味呈味和香味前体物质[12]。鸡汤鲜味主要为分子质量小于3 kDa的小分子多肽[13],其中谷氨酸和天冬氨酸是鸡汤中最主要的鲜味氨基酸[14],因此,研究鸡汤风味应该从小分子多肽含量入手。

本实验为研究熬煮条件对鸡汤风味的影响规律,选取三黄鸡鸡胸作为原料进行实验,采用常压熬煮、低温熬煮的加工方法,在不同料液比、不同熬煮时间下熬制鸡汤,研究鸡汤低聚肽含量的变化规律,找出最佳的熬煮条件和感官最优的工艺,为进一步开发鸡肉高汤调味品打下了理论基础。

2 实验材料与方法

2.1 材料与仪器

2.1.1 实验材料

三黄鸡胸脯肉:购自新乡市世纪华联超市;三氯乙酸:天津市光复精细化工研究所;氢氧化钠、柠檬酸三钠、无水硫酸铜、无水碳酸钠:天津市德恩化学试剂有限公司;牛血清蛋白:上海展云化工有限公司。

2.1.2 仪器与设备

FA124万分之一电子天平 上海舜宇恒平科学仪器有限公司;HZF-A500百分之一电子天平 福州华志科学仪器有限公司;DK-S24恒温水浴锅 上海精其仪器有限公司;KDC-220HR高速冷冻离心机 科大创新股份有限公司;TU1810SPC紫外可见分光光度计 北京普析通用仪器有限责任公司。

2.2 实验方法

2.2.1 工艺流程

鸡胸→清洗→汆烫(沸水2 min)→冷水清洗→加水熬制→静置→汤渣分离→滤液→杀菌→成品。

2.2.2 操作要点

鸡胸均匀切制,备用。用沸水煮至无杂质浮沫,去除鸡肉中含有的血渍。参照曾清清等[15]的方法稍作改动,在常压条件下,料液比1∶1、1∶2、1∶3、1∶4、1∶5,在100 ℃下熬制1,2,3,4,5 h;常压下,对料液比为1∶1、1∶2、1∶3、1∶4、1∶5的样品进行真空包装,然后放入65 ℃的恒温水浴锅中加热1,2,3,4,5 h;将熬制得到的汤汁收集于锥形瓶中冷却,用滤纸过滤,滤除杂质。取1 mL滤液,加入1 mL 4%的三氯乙酸,混匀,进行离心(4200 r/min,25 min),取其上清液测定吸光度。

2.2.3 试剂的配制

2.2.3.1 牛血清蛋白标准溶液

精确称取牛血清蛋白100 mg,溶于100 mL蒸馏水中,配成1 mg/mL的标准溶液。

2.2.3.2 微量双缩脲试剂

柠檬酸三钠173 g,无水碳酸钠100 g,在温水中溶解。称取17.3 g五水硫酸铜溶于100 mL水中。两者合并用蒸馏水稀释至1 L,可长期保存。如果出现黑色沉淀需要重新配制。

2.2.3.3 6%的氢氧化钠溶液

将6 g氢氧化钠溶于100 mL蒸馏水中。

2.2.3.4 4%的三氯乙酸溶液

将4 g三氯乙酸溶于100 mL蒸馏水中。

2.2.4 低聚肽含量的测定

采用微量双缩脲法测定,参照鲁子贤[16]的方法并稍作改动。向试管中分别加入0.00,0.30,0.60,0.90,1.20,1.50 mL的标准蛋白质溶液,并用蒸馏水将其补足到1.5 mL,然后加入1.5 mL 6%的氢氧化钠溶液,再加入0.15 mL 微量双缩脲试剂,充分混匀后放在室温(20~25 ℃)下静置15 min,然后于330 nm进行吸光度测定,并做标准曲线。

取离心样品的上清液1.5 mL加入试管中,再向试管中加入1.5 mL 6%的氢氧化钠溶液和0.15 mL的微量双缩脲试剂,充分摇匀后静置15 min于330 nm波长下进行吸光度测定,将测得的吸光度带入标准曲线查得其浓度。

图1 蛋白质溶液浓度标准曲线Fig.1 Standard curve of protein solution concentration

2.2.5 感官评价

参照崔震昆等的方法运用模糊数学法进行分析[17-20],并稍作改动。

2.2.5.1 感官评价标准

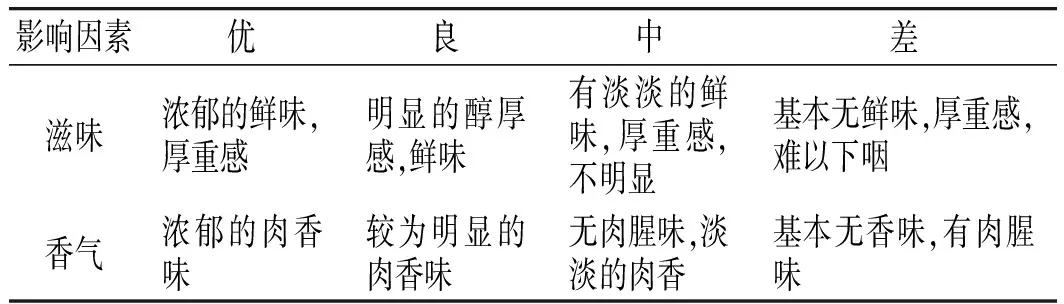

感官评价标准见表1。

表1 不同熬煮时间、不同料液比条件下鸡汤液的感官评价标准Table 1 Sensory evaluation criteria of chicken soup under different boiling time and different solid-liquid ratios

2.2.5.2 因素集、评语集和权重集的建立

因素集U=(滋味,香气);权重集采用强制确定法,确定鸡汤液感官指标的权重X=(0.6,0.4),即滋味0.6,香气0.4;评语集=(优90,良80,中70,差60)。

2.2.5.3 模糊关系综合评判集

食品感官指标综合评判的结果用Y表示,Y=X×R,其中X为权重,R为模糊矩阵。

3 结果与分析

3.1 料液比对低聚肽产量的影响

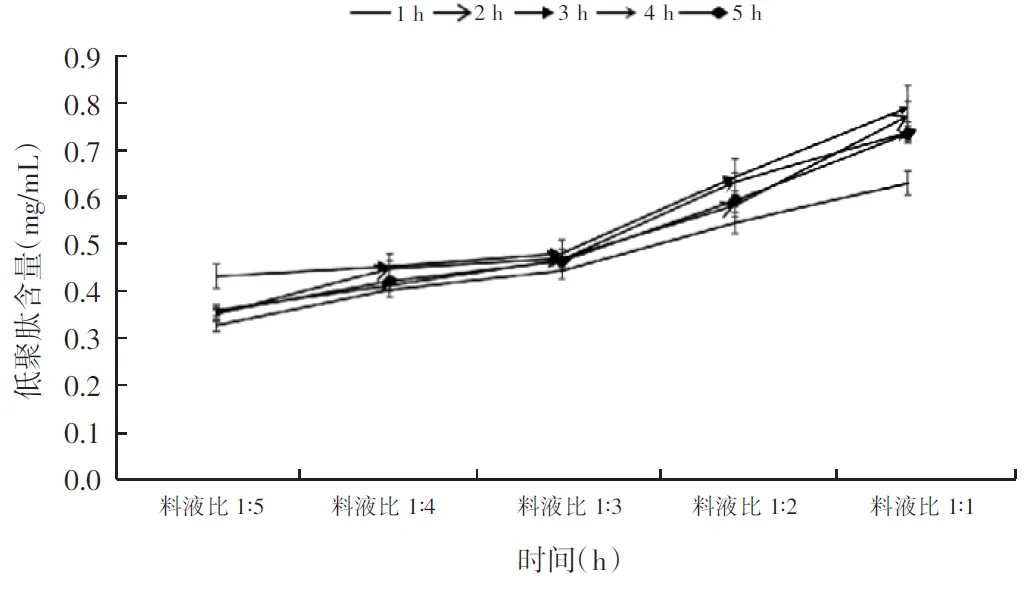

图2 料液比对低聚肽产量的影响(65 ℃)Fig.2 Effect of solid-liquid ratio on oligopeptide yield (65 ℃)

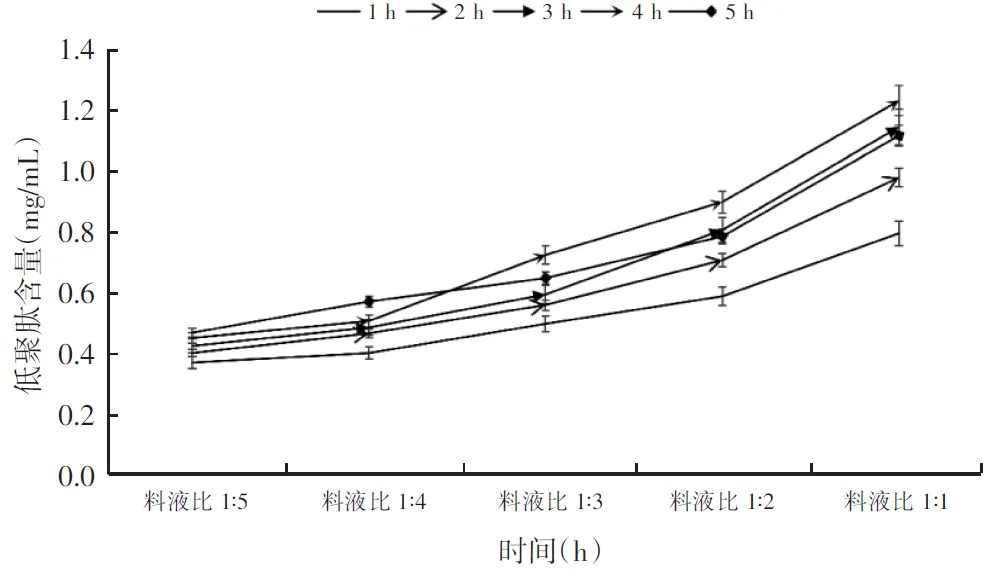

图3 料液比对低聚肽产量的影响(100 ℃)Fig.3 Effect of solid-liquid ratio on oligopeptide yield (100 ℃)

由图2和图3可知,在常压下,当时间一定时,不同的料液比对低聚肽含量均有显著影响(P<0.05),随着料液比的减小,低聚肽含量增加。由图2可知,控制熬煮温度为65 ℃和熬煮时间一定,料液比为1∶5、1∶4、1∶3时,低聚肽含量缓慢上升,在料液比为1∶2、1∶1时,低聚肽含量急剧上升。由图3可知,控制熬煮温度为100 ℃和熬煮时间一定,料液比为1∶5、1∶4时,低聚肽含量上升趋势不明显;料液比为1∶3、1∶2、1∶1时,低聚肽含量上升显著,且料液比1∶1时低聚肽含量上升最为显著,且为最大值。根据该数据得出:常压65 ℃或100 ℃下,时间一定时,料液比1∶1效果最佳。

结果分析:改变料液比对鸡汤液低聚肽含量有较明显的影响。在料液比为1∶5~1∶1时,随着料液比的减小,鸡肉占总质量的比例增加,水占的比例减少,熬煮时会有更多的可溶性小分子多肽溶于鸡汤液中,因此,低聚肽含量会随料液比减少而增加。

3.2 熬煮时间对低聚肽产量的影响

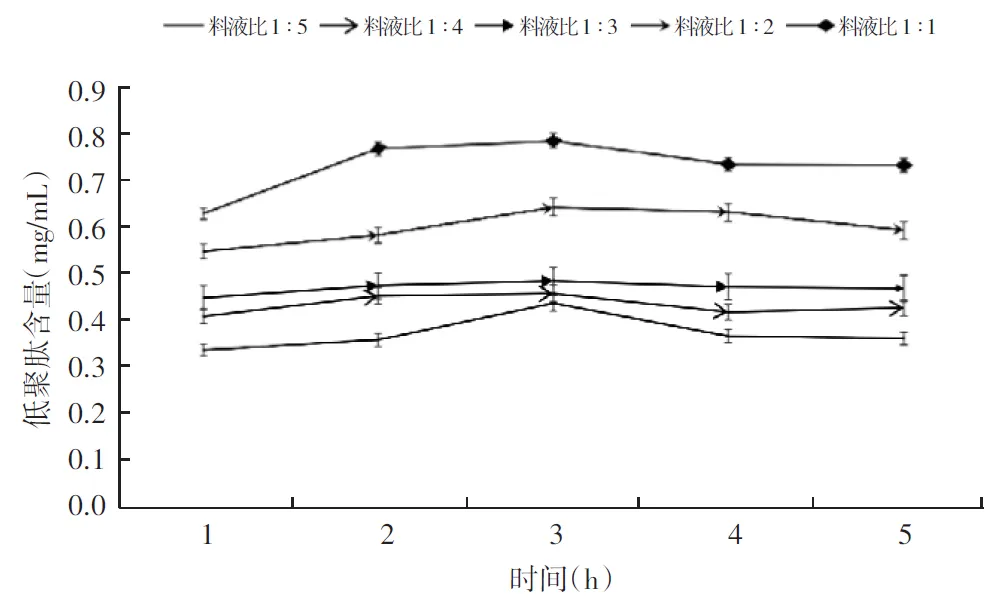

图4 熬煮时间对低聚肽产量的影响(65 ℃)Fig.4 Effect of boiling time on oligopeptide yield (65 ℃)

图5 熬煮时间对低聚肽产量的影响(100 ℃)Fig.5 Effect of boiling time on oligopeptide yield (100 ℃)

由图4和图5可知,在常压下,当料液比一定时,不同的熬煮时间对低聚肽含量均有显著影响(P<0.05),随着熬煮时间的延长,低聚肽含量呈先上升后下降的趋势。由图4可知,控制熬煮温度为65 ℃和料液比一定,前3 h低聚肽含量逐渐上升;3 h时低聚肽含量达到最大值;在4~5 h时,低聚肽含量逐渐下降。由图5可知,控制熬煮温度为100 ℃和料液比一定,在料液比为1∶5、1∶4时,低聚肽含量随着时间的延长逐渐上升;在料液比为1∶3、1∶2、1∶1时,低聚肽含量在前4 h逐渐上升,且在4 h时达到最大值,随后逐渐下降。由此得出:在常压65 ℃,料液比一定时,熬煮时间3 h时最佳。在常压100 ℃,料液比一定时,熬煮时间4 h时最佳。

结果分析:延长熬煮时间对鸡汤中低聚肽含量也有一定的影响。随着熬煮时间的延长,低聚肽含量呈先上升后下降的趋势,可能是因为在一定时间内加热,溶于汤液中的可溶性物质达到该温度下的最大值,但过长时间的热处理也可能会导致可溶性小分子低聚肽发生变性而使低聚肽含量降低。

3.3 熬煮方式对低聚肽产量的影响

图6 熬煮方式对低聚肽产量的影响(料液比1∶1)Fig.6 Effect of boiling methods on oligopeptide yield (solid-liquid ratio is 1∶1)

由图6可知,在常压下,控制料液比为1∶1时,不同的熬煮方式对低聚肽含量均有显著影响(P<0.05)。在100 ℃时,各个熬煮时间段,低聚肽含量明显比低温65 ℃时的高。

结果分析:低温处理虽然能够达到灭菌制熟的目的,但可能由于该温度无法使可溶性小分子多肽充分溶于鸡汤中,更多的呈味物质保留在鸡肉中,所以导致低聚肽含量均比100 ℃熬制的鸡汤低。

3.4 感官评定结果分析

感官评定结果分析见表2。

表2 感官评定结果分析Table 2 Analysis of sensory evaluation results

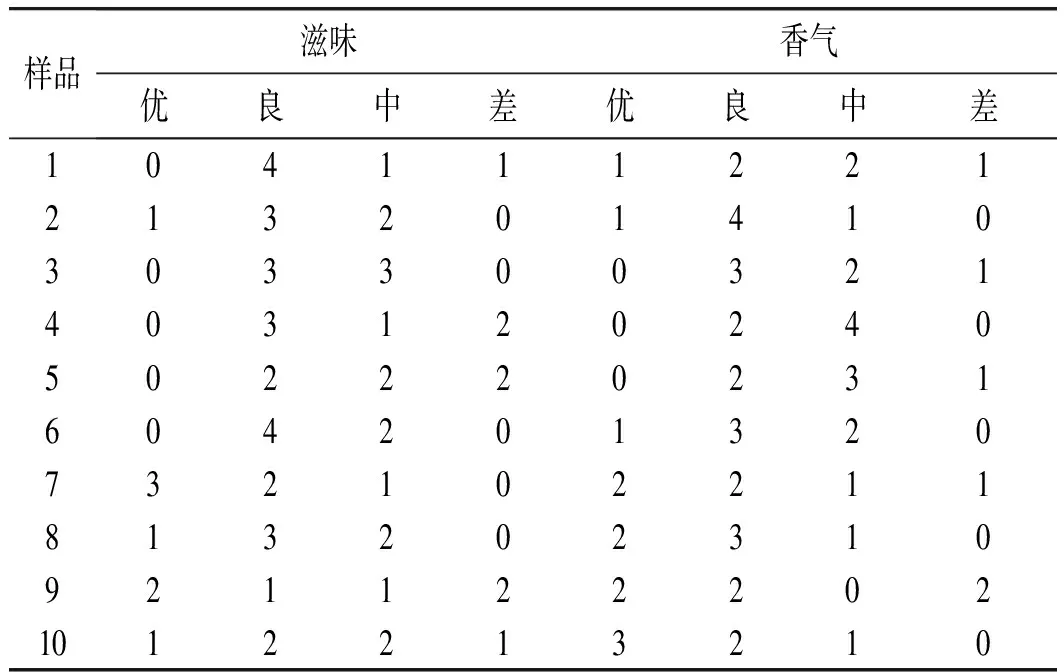

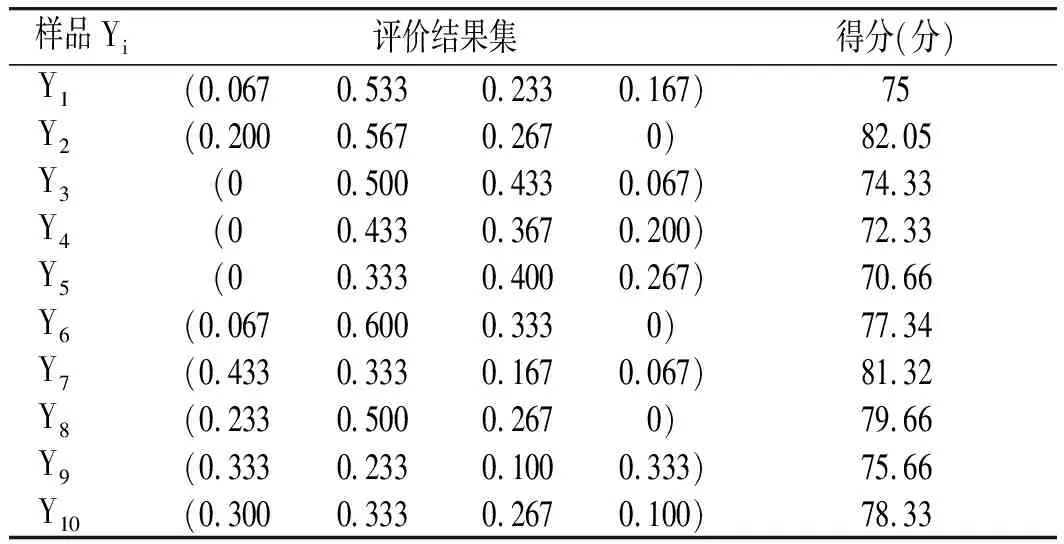

由图2~图6可知,在常压100 ℃下,熬煮时间一定,料液比为1∶1时,鸡汤液中的低聚肽含量最佳;料液比一定,熬煮时间为4 h时,鸡汤液中低聚肽含量最佳;相同条件下,常压100 ℃均比65 ℃的低聚肽含量高。所以,在条件相对稳定的室温和自然光下,控制熬煮温度为100 ℃,熬煮时间为4 h,分别对料液比为1∶1、 1∶2、1∶3、1∶4、1∶5的样品进行感官评定,记为样品1~样品5,得出口感最佳的料液比为1∶2。控制熬煮温度为100 ℃,料液比确定为1∶2,分别对熬煮时间为5,4,3,2,1 h的样品进行感官评定,记为样品6~样品10。请6名(3名男生和3名女生)具有品评经验的烹饪与营养教育专业的学生分别对得到的鸡汤液依据单因素实验依次进行感官评价,得到如下R1~R1010个矩阵:

样品的评价过程依据模糊变换原理得:Y=X×R,X 为权重,R 为模糊矩阵。

表3 样品的综合评定结果及得分Table 3 Comprehensive evaluation results and scores of samples

将表3中的评价结果集分别乘以优,良,中,差对应的分数,算出得分。将样品1~样品5与样品6~样品10的感官评分进行对比可以看出:料液比不同导致的口感变化明显,熬煮时间不同导致的口感变化较不明显。由表3可知,样品2感官综合评价分数最高,为82.05分。样品2为常压100 ℃下,料液比1∶2、熬煮时间4 h的鸡汤液,此时的鸡汤液口感最佳。

4 结论

本文从熬煮时间、熬煮方式和料液比3个方面探究熬煮方式对鸡肉蛋白低聚肽含量的影响,得出最佳熬煮方式为常压100 ℃下,最佳底熬煮时间为4 h,最佳料液比为1∶1;对其进行了综合感官评价,分析得出在常压100 ℃下,熬煮时间为4 h,料液比为1∶2时,综合评价最好。该实验结果为高汤调味品行业的工业化生产提供了一定的理论依据,但要实现鸡肉高汤调味品行业工业化是一项漫长而又艰巨的任务。

5 展望

由于受实验时间的限制,本实验还有很多工作有待做进一步的深入研究,比如:外源酶的酶解(对鸡肉进行一次酶解、二次酶解),测定其低聚肽产量,确定最优低聚肽产量的联合工艺条件,结合感官评价获得最优感官性状表征的工艺条件。抗氧化性的测定:抗氧化多肽是生物活性肽的一种,其分子量小而且易吸收,在体内能够通过减少氧自由基、羟自由基和抑制脂质体过氧化而达到抗衰老的功能,所以测定鸡肉的抗氧化性对本行业甚至化妆品行业都尤为重要。抑菌活性的测定:选择不同的保鲜液,从肉的pH、出汁率、挥发性盐基氮和细菌总数等方面评价保鲜液对鸡肉贮藏品质的影响。