21 000 TEU超大型集装箱船绑扎桥运输及安装工艺

王能扬, 郑 丰, 袁 博, 麦松彦

(1.中船华海船用设备有限公司, 上海200093; 2.上海海事大学 海洋工程技术研究中心, 上海201306)

0 引 言

绑扎桥是集装箱船制造过程中最后与船体拼装的大型铁舾件,其制造场地往往与船体建造场地不在一处,故在完成片体总段制造后,需将其从施工场地运输至码头,再通过海上运输至造船厂,最后在船坞内与集装箱船船体进行搭载。绑扎桥在运输和整体吊装过程中,主要在总段陆上运输、总段海上运输和总段吊装等3个作业环节上需要控制变形,在各个环节上都需要设计专用的胎架、连接固定方案和运输方案,以保证绑扎桥在运输和整体吊装过程中的变形在可控的范围内。因此,对绑扎桥的运输及安装工艺的分析和研究一方面能够保证绑扎桥的顺利搭载,为整船的成功交验打下基础,另一方面也会提升相关船企在超大型集装箱船领域快速建造的能力。

1 超大型集装箱船绑扎桥结构

21 000 TEU超大型集装箱船绑扎桥的结构主要由3面剪力墙、16根长立柱、16根短柱和5层平台组成,宽度为58 565 mm,人行道板的宽度为750 mm,5层平台的高度分别为(基于舱口顶部)850 mm、3 864 mm、6 830 mm、9 760 mm、12 671 mm。为了更清晰地表述工艺设计方案,选取绑扎桥的24个纵截面(沿船长方向),截面设置在每根立柱的中线面上,编号如图1所示。

图1 21 000 TEU绑扎桥结构

2 绑扎桥总段陆上运输

绑扎桥总段在总组胎架上完成定位和绑扎后,需要通过平板车从总装场地运输到码头等待装船。陆上运输过程需要设计专用运输托架,将绑扎桥连同总装胎架一同放置在运输托架上。

2.1 绑扎桥总段陆上运输托架设计

运输托架[1]主要由工字钢焊接制成。考虑到托架尺寸较大,国标型钢中难以找到相应合适的工字钢型号,因此绑扎桥制造厂家可以用普通船用钢板切割、焊接成相应尺寸的工字钢,节省制造成本。

运输托架的结构设计如图2所示。托架四周的边框选用455 mm×600 mm×7 mm的工字钢1(面板宽度为455 mm,上下面板外侧之间高度为600 mm,板厚为7 mm),沿绑扎桥左右舷宽度方向的工字钢也选用455 mm×600 mm×7 mm的工字钢,沿船长方向的工字钢选用455 mm×500 mm×7 mm的工字钢2,两根工字钢之间采用焊接连接,再在交叉处的腹板两侧焊接三角板,三角板的板厚为7 mm。制作针对典型绑扎桥的运输托架共计消耗455 mm×600 mm×7 mm的工字钢373.12 m,455 mm×500 mm×7 mm的工字钢81.36 m,三角板若干。

图2 绑扎桥总段运输托架结构

2.2 绑扎桥在运输托架上的固定方案

3片绑扎桥总段连同总装胎架在运输托架上定位并放置完毕后,考虑到后续平板车运输过程的稳定性,对绑扎桥总段以及胎架与托架之间进行连接固定[2]。图3是3片绑扎桥在运输托架上的固定方案示例:首先调整绑扎桥之间以及绑扎桥与总装胎架之间的连接,将中间位置的绑扎桥其3、5、9截面的左右两侧用钢丝绳与总装胎架系紧;其次,将中间位置的绑扎桥其3、5、9截面分别与左右位置的绑扎桥通过连接杆连接;最后,将总装胎架与运输托架之间满焊固定,完成绑扎桥在运输过程中的固定。

图3 绑扎桥在运输托架上的固定方案示例

2.3 运输托架坞墩及动力头布置方案

考虑到运输托架在建造场地的放置以及平板车的通行、运输需要,在运输托架下的相应位置设置多点坞墩[3](或称搁墩)。坞墩的作用是将运输托架整体抬高一定高度,使其脱离地面:一方面,有利于调整地面不平对托架摆放的影响,通过调整各个位置上的坞墩高度,保证运输托架整体保持水平,且各个坞墩承载均匀;另一方面,将运输托架整体抬高,可方便平板车(也称动力头)驶入运输托架底部,当动力头到达指定位置后,升起运输甲板,使坞墩脱离地面一定高度,并保证运输过程中坞墩不会因地面高低起伏而发生碰撞。

图4是运输托架坞墩及动力头的布置方案。在托架的左右两侧相应位置各设置4个坞墩,在托架的中心线上也对应设置4个坞墩,若堆放场地地面水平,则每个坞墩的高度约1.8 m。单片绑扎桥总段质量约90 t,运输胎架和总装胎架总重不超过20 t,则平板车的运输质量约300 t[4]。考虑到单台平板车的安全承载能力为100 t,因此选择4台动力头并行运输,其中2台为长8.4 m的动力头、2台为长5.6 m的动力头,首尾2台动力头之间采用硬连接。

图4 运输托架坞墩及动力头布置示例

2.4 绑扎桥总段吊装

绑扎桥总段通过平板车运输到装船码头后,逐片松开绑扎桥之间的连接杆和钢丝绳,再切割掉其底部与总装胎架之间的连接,即可开始起吊绑扎桥。但是,在松开固定之前,必须先完成吊车与绑扎桥之间的连接,即先在顶部完成吊装前的准备工作,才能松开原有固定。

吊装绑扎桥总段时,需在吊装前在绑扎桥的对应位置上安装总段吊装用的临时吊耳,安装可以在零件制作阶段进行,也可以在分段装配阶段进行,优点是在整体进涂装前先完成吊耳焊接,减少对油漆的破坏。

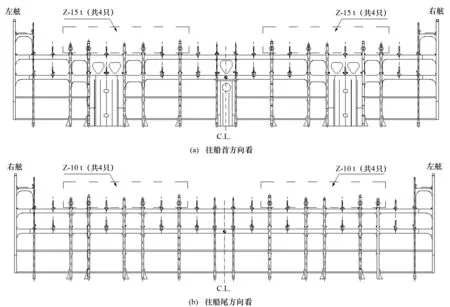

总段吊装用的吊耳布置如图5所示,吊装过程中用到Z-10 t吊耳8只、Z-15 t吊耳8只。吊耳眼孔中心要求在同一高度保持水平,总段吊装还需使用2根12 m长的吊排配合吊装,根据制造和运输场地的起吊能力制订起吊方案。

图5 绑扎桥总装吊耳布置

3 绑扎桥总段海上运输

3.1 绑扎桥总段装船及海运方案

考虑到运输成本和运输周期,一次绑扎桥的海上运输一般会同时运送多片绑扎桥,因此绑扎桥海上运输一般会选择甲板空间开阔的大件运输船。结合该21 000 TEU超大型集装箱船绑扎桥总段横向跨度超过58 m、单片底部与甲板的接触面积约为0.723 m2、质量约为90 t的结构特点,选用甲板宽度超过65 m、甲板设计载荷超过137 t(选用1.1倍的安全余量)的大件运输船来完成绑扎桥总段的海上运输任务[5]。

考虑到运输船的承载能力,采用一次平行运输9片绑扎桥总段的海上运输方式。绑扎桥在运输船甲板上的布置如图6所示,其中布置方向为绑扎桥艏部面向运输船左舷,左舷朝向船首。对照图6,绑扎桥总段的装船顺序为A→B→C→D→E→F→G→H→I,卸船顺序与装船顺序逆序,即I→H→G→F→E→D→C→B→A。A片绑扎桥首先装船并用钢丝绳拉紧固定,然后再依照上述顺序逐片吊装上船。装船时较高的绑扎桥放在中间,较低的绑扎桥放在两侧,且在A片绑扎桥两侧对称布置。

图6 绑扎桥在运输船甲板上的布置示例

3.2 海上运输绑扎固定方案

在海上运输绑扎桥总段过程中,考虑到卸船时的便捷性以及减少对运输船甲板的破坏,绑扎桥底部与运输船甲板的连接处不允许使用焊接固定。因此,主要通过上部绑扎和下部限位两个方式实现绑扎桥在海上运输过程中的固定[6]。

A片绑扎桥首先装船并用钢丝绳系紧固定,其他绑扎桥依次装船后再用连接杆相互固定,如图7所示。连接杆首先安装在较高的一侧,落点放在结构较强的位置。一共需要连接杆80套,钢丝绳约7.2 m。

图7 绑扎桥海上运输绑扎连接示例

连接杆的作用是将9片绑扎桥总段连接成一个整体,使其不易于倾覆,但是在海上运输过程中,仍有可能发生绑扎桥整体在甲板上平移的危险,因此还需要在运输船甲板上设置滑移限位装置。

运输船甲板水平方向上的限位装置分成两种:一种用槽钢制成,用作限定绑扎桥立柱沿运输船船长和船宽方向的位移;另一种是特制的组合肘板,布置在绑扎桥左右舷侧立柱与甲板接触的对应位置,用作限制绑扎桥沿运输船船宽方向的位移。限位工装的布置如图8所示,限位工装与运输船甲板之间焊接,焊接长度一般为立柱左右各500 mm,焊脚统一为6 mm,但工装与绑扎桥之间不焊接。

图8 绑扎桥海运限位工装布置

在运输船甲板上设置限位型钢,共使用20b号槽钢112.11 m、组合肘板72套。限位工装布置及制作细节如图9所示。

图9 绑扎桥海运限位工装详图

4 总段搭载

绑扎桥总段通过海上运输到达卸船码头时,吊车直接将绑扎桥搭载到靠泊于码头或在船坞内的目标集装箱船上[7]。吊车与绑扎桥总段之间利用装船时使用的总段吊装用吊耳,通过2个12 m长的吊排(见图10),将钢丝绳连接到吊车和绑扎桥结构上。

图10 绑扎桥搭载现场

一般来说,船体分段在吊装时,若局部结构变形较大,往往会采取临时加强的方法减小结构变形。绑扎桥属于刚度较弱的桁架式结构,在搭载方案设计前期,必须通过计算机辅助软件估算其变形量来确定是否需要在结构上焊接临时补强件。针对绑扎桥在吊装过程中的工况,并结合有限元软件ANSYS,对搭载过程进行分析。

在总段搭载过程中,绑扎桥在自身重力作用下产生形变。从分析结果看,由于绑扎桥横向跨度大、结构较弱,在没有吊点固定的舷侧部分位移相对较大。形变所产生的结构位移可以分解为x、y、z等3个方向的轴向位移,在搭载时,当绑扎桥底部接触到船体时,z向的位移会被抵消,所以此时精度控制主要考虑x、y向的位移。

在施工现场,绑扎桥通过舱口围顶板上的安装位置线和定位安装点进行宽度和前后方向的搭载定位。在开始第2片绑扎桥安装之前,需要对两片绑扎桥之间的间距进行测量,满足间距精度要求后才能开始焊接,定位焊接结束后才可松钩。通常使用全站仪测量绑扎桥第4层平台水平基准线上的反射片保障绑扎桥的垂直度和前后间距,要求前后定位偏差和左右定位偏差小于±2 mm、极限情况不能超过±3 mm,水平度小于±3 mm、极限情况不超过±5 mm,前后绑扎桥间距偏差小于±5 mm、极限情况不超过±8 mm。如图11和图12所示,x向与y向的最大位移约为6 mm,满足绑扎桥间距的精度要求。

图11 绑扎桥吊装过程中x向形变量

图12 绑扎桥吊装过程中y向形变量

5 结 论

随着市场需求的不断扩大,国内已有越来越多的船厂具备了超大型箱船的建造能力,本文对绑扎桥的陆上及海上运输、总段搭载进行了流程化的分析及研究,旨在为相关企业的生产部门提供一定的参考,以此提高超大型箱船的建造质量和效率,并降低运输、安装过程中的成本,达到提升经济效益的目的。该运输及搭载工艺已在某船厂制造的21 000 TEU超大型集装箱船上得以验证,得到船舶所有人及船级社的认可,印证了工艺方案的可行性和合理性。