石墨烯增强TC4复合材料的微观组织及力学性能

周海雄,王庆娟,王 伟,韩子茹,侯婷丽

(西安建筑科技大学,陕西 西安 710055)

0 引 言

石墨烯(Graphene, GNP)是一种由碳原子以sp2杂化轨道组成呈蜂巢晶格的单原子层厚度的新型二维材料。由于其优异的力学性能和突出的导电导热性,近年来引起了学术界的广泛关注[1-2]。为了利用石墨烯的优越性能,通常将其分散在各种基体材料中,如聚合物、金属和陶瓷等。近年来有报道称,石墨烯可作为增强相来改善金属材料的力学性能,如铝[3-4]、镁[5]、铜[6]。Ankita Bisht等人[7]通过粉末冶金工艺合成了石墨烯/铝复合材料,发现该复合材料的屈服强度和抗拉强度分别提高了84.5%和54.8%。

钛及钛合金因其高比强度、高比模量、良好的抗氧化性能和耐腐蚀性能而广泛应用于航空航天、海洋和化工等领域[8-10]。随着工业的发展,对钛合金性能有了更高的要求。弥散强化是提高钛合金力学性能的有效方法之一。在以往的研究中,采用陶瓷颗粒(TiC[11]、TiB[12])、碳纳米管[13-14]等增强材料,通过粉末冶金的方法提高钛及钛合金的强度。然而,上述方法增强钛合金表现出高强度和低塑性。即掺入硬增强材料增加了材料的强度,但降低了材料的断裂韧性,导致材料的塑性较差[15]。与上述增强材料相比,石墨烯具有更高的强度、延伸率和比表面积,可使复合材料的强度和塑性达到良好匹配[2]。

本研究采用粉末冶金法,通过放电等离子烧结(spark plasma sintering, SPS)制备石墨烯/TC4复合材料,研究复合材料的组织和压缩性能,并与基体合金的性能进行对比,以期石墨烯在提高TC4钛合金强度的同时也使其保持良好的塑性。

1 实 验

实验所采用的基体材料为气雾化法制备的TC4预合金粉,其化学成分如表1所示。图1a为球形预合金粉的扫描电镜(SEM)照片,平均粒度为85 μm。增强相为湖南金阳烯碳新材料有限公司生产的石墨烯,其SEM照片如图1b所示。从图1b可以清晰的看到,石墨烯片层没有发生重叠,而是层层的分散,并且表面呈透明的羽毛状。

表1TC4预合金粉的化学成分(w/%)

Table 1 Chemical composition of TC4 prealloyed powders

图1 TC4预合金粉和石墨烯的SEM照片Fig.1 SEM images of TC4 prealloyed powders(a)and graphene(b)

图2为石墨烯的XRD图谱和拉曼曲线。由图2a可以看出,在26.4°处有一个尖锐的衍射峰。峰型窄而尖锐表明所选用的原始石墨烯结晶度良好。根据布拉格方程2dsinθ=λ,可得出其晶面间距为0.34 nm。峰值的大小能直接反映石墨烯片层数,通常来说峰值越高则石墨烯的层数越多,且单层石墨烯不存在此峰[16],因此可以说明本实验所用石墨烯为多层石墨烯。由图2b可以观察到,2 700 cm-1处的2D峰值小于1 580 cm-1处的G峰值,同样说明所使用的石墨烯为多层石墨烯。

图2 石墨烯的XRD图谱和拉曼曲线Fig.2 XRD spectrum(a) and Raman curve(b) of graphene

采用放电等离子烧结法(SPS)制备石墨烯/TC4复合材料。首先使用精密电子天平称取19.2 g的TC4预合金粉和0.8 g的石墨烯(质量分数为0.4%, 下同)。为防止粉末氧化,称取过程在真空手套箱中进行。将称取的粉末置于QM-3SP2型行星球磨机中,在真空环境下进行球磨混合,球磨转速为300 r/min,球磨时间为16 h。球磨罐与磨球材质均为氧化锆,球料比为10∶1。

将混合粉末放入内径为20 mm的高强石墨模具中,使用放电等离子烧结炉在10-2Pa的真空条件下烧结,烧结压力为50 MPa,烧结温度为1 200 ℃,保温时间为10 min,最终得到φ20 mm×13 mm的石墨烯/TC4复合材料。使用相同方法制备块状TC4钛合金,用于对照试验。

从压缩样品上切割3支φ6 mm×9 mm的圆柱体试样。采用美国Gleeble-3800D热模拟试验机进行压缩试验,压缩应变速率为10-3s。以3支试样的平均值作为测量结果。采用HVS-1000Z型数显显微硬度计测量复合材料的显微硬度,载荷为300 g,保压时间为10 s。采用德国D8 ADVANCE A25 X射线衍射仪对混合粉末以及烧结的复合材料进行XRD分析,2θ范围为20°~90°,扫描速率为0.5°/min,步长为0.1°。采用德国蔡司SIGMA 300型场发射扫描电镜(FE-SEM)对烧结的石墨烯/TC4复合材料和TC4钛合金进行显微组织观察,并用其附带的能谱仪进行成分分析。

2 结果与讨论

2.1 混合粉末的形貌和微观结构

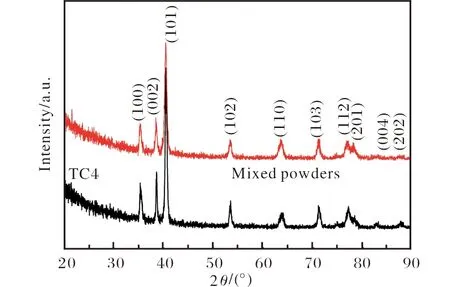

图3为TC4预合金粉和石墨烯球磨混合后的SEM照片。从图3可以看出,球磨混合后的粉末颗粒仍然是规则的球形,但与TC4预合金粉相比,表面附着了许多黑色的斑点。对黑色斑点进行EDS能谱分析,结果显示黑色斑点处为C元素,即为所添加的石墨烯。这说明经球磨混粉后,石墨烯均匀分布在TC4粉末颗粒表面。图4为混合粉末的XRD图谱。从图4可以看出,衍射谱中并没有出现C的峰,这可能由于石墨烯的添加量较少,没能被检测出来。另外,球磨后混合粉末衍射峰的位置和TC4预合金粉的衍射峰位置相同,均为α-Ti。

图3 球磨后混合粉的SEM照片Fig.3 SEM image of mixed powders after ball grinding

图4 球磨后混合粉和TC4预合金粉的XRD图谱Fig.4 XRD spectrums of mixed powders and TC4 prealloyed powders

2.2 烧结试样的组织

图5 石墨烯/TC4复合材料的宏观照片Fig.5 Macro photograph of prepared graphene/TC4 composites

图6 烧结后石墨烯/TC4复合材料和TC4钛合金的XRD图谱Fig.6 XRD spectrums of graphene/TC4 composites and TC4 titanium alloy after sintering

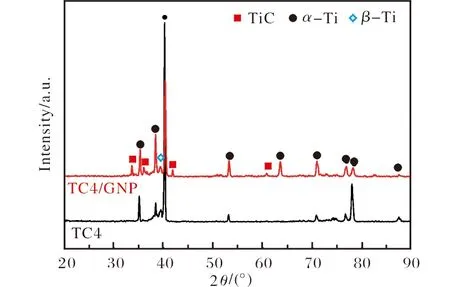

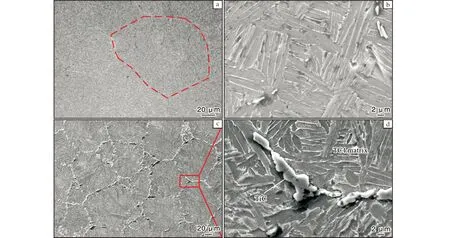

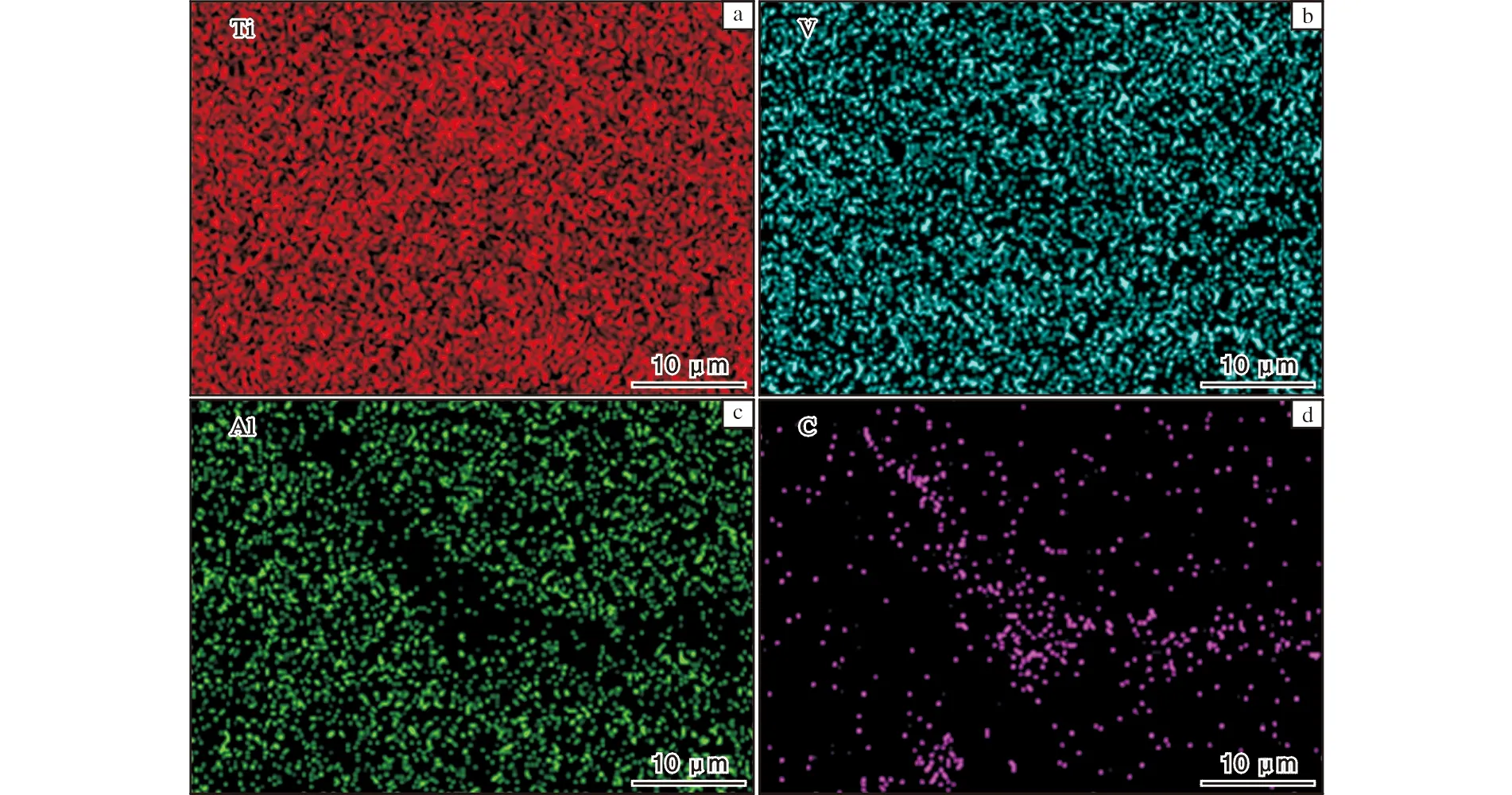

图7为烧结后的石墨烯/TC4复合材料和TC4钛合金的SEM照片。从图7可以看出,烧结石墨烯/TC4复合材料组织致密,无孔洞等缺陷。另外,石墨烯/TC4 复合材料的晶粒明显比TC4钛合金的晶粒小,与XRD结果一致,证明了TiC可以阻碍晶粒生长,细化晶粒。从图7d石墨烯/TC4 复合材料晶界放大SEM照片可以看出,沿晶界不连续分布着灰白色棒状物质。对图7d进行面元素分析,结果见图8。从图8可以看出,晶界处主要分布的是Ti元素和C元素,即石墨烯与基体生成的TiC分布在晶界处,对晶界产生钉扎作用使得晶粒细化。

图7 烧结后石墨烯/TC4复合材料和TC4钛合金的SEM照片Fig.7 SEM images of graphene/TC4 composites and TC4 titanium alloy after sintering: (a,b)TC4 titanium alloy; (c,d)graphene/TC4 composites

图8 图7d中石墨烯/TC4复合材料的元素面分布图Fig.8 Element area profiles of graphene/TC4 composites in fig.7d:(a)Ti element; (b)V element; (c)Al element;(d)C element

2.3 硬度

烧结后TC4钛合金与石墨烯/TC4复合材料的维氏硬度(HV0.3)分别为2.94 GPa和3.47 GPa。石墨烯/TC4复合材料硬度相比TC4钛合金提高了18.2%,说明添加少量的石墨烯(0.4%)能够对材料起到明显的增强作用。硬度提高主要是由于原位生成的TiC与石墨烯一起阻碍了位错运动,使得在石墨烯分布的晶界处产生了大量的位错堆积,因而提高了基体的硬度。

2.4 压缩曲线

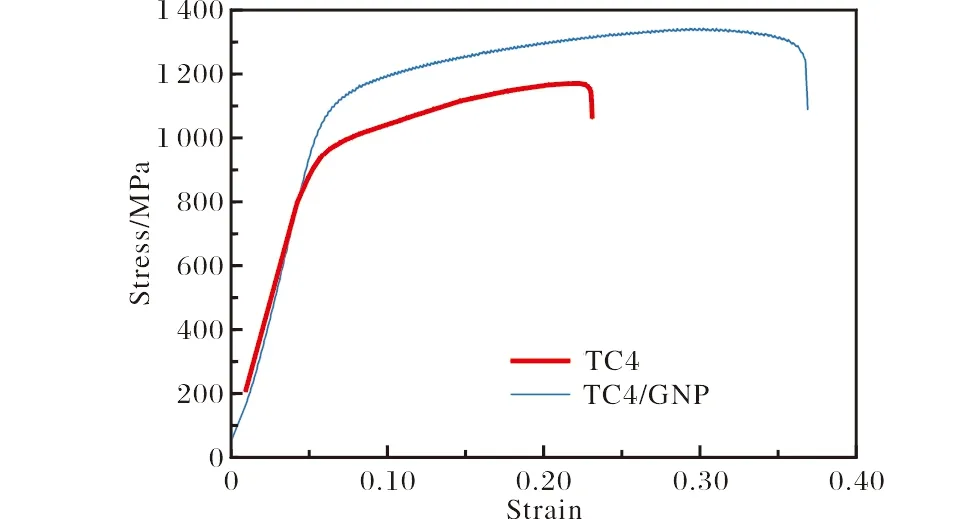

图9为烧结后石墨烯/TC4复合材料与TC4钛合金的压缩应力-应变曲线。从图9可以看出,添加石墨烯的复合材料压缩性能有较大幅度的提升。

图9 石墨烯/TC4 复合材料和TC4钛合金的应力-应变曲线Fig.9 Stress-strain curves of graphene/TC4 composites and TC4 titanium alloy

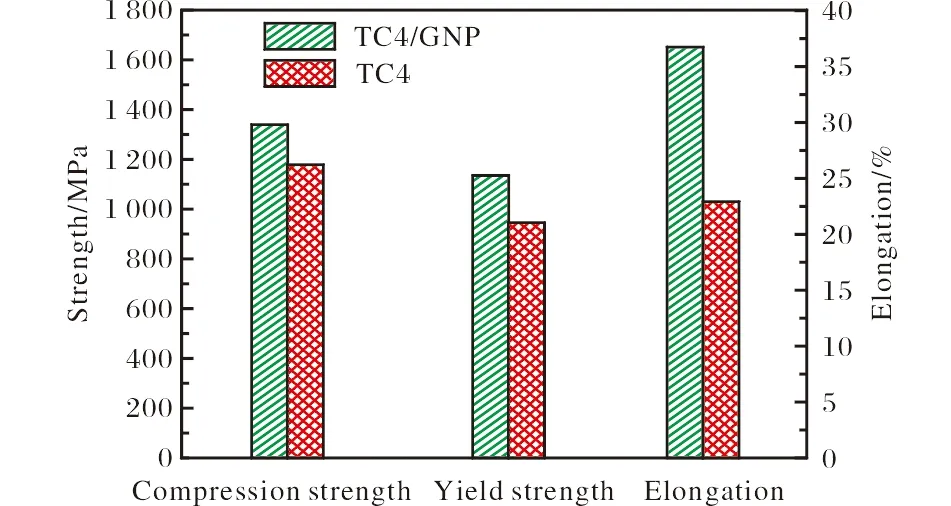

为了更明了的看出压缩性能的变化,将其压缩强度、屈服强度和延伸率绘制了如图10所示的柱状图。从图10可以看出,添加石墨烯后,压缩强度和屈服强度分别为1 345.3 MPa和1 139.2 MPa,相对于TC4钛合金提高了17.03%和12.5%。石墨烯/TC4复合材料强度的增加一方面是由于TC4基体晶粒细化,晶粒细化的强化方式可以用Hall-Petch关系解释[17]:

σy=σ0+Kd-1/2

(1)

式中:σy为屈服强度,σ0为单晶屈服强度,K为常数,d为晶粒平均尺寸。晶粒尺寸和屈服强度成反比,因此晶粒尺寸减小会使得材料的屈服强度提高。根据位错理论[18],材料在外力作用下,位错活动会受到晶界阻碍,而晶粒细化会产生更多的晶界,则需要更大的外力使位错堆积,才能使相邻晶粒发生剪切变形,从而使材料的强度提高。另一方面,石墨烯与基体Ti原位生成TiC,对TC4基体产生固溶强化。添加石墨烯后,复合材料的延伸率由23%提升到36.8%,相对于TC4基体提升了60%。这是由于晶粒越细,在一定体积内晶粒的数目越多,则分布到每个晶粒内的变形越小,变形较均匀,每个晶粒内塞积的位错少,因此应力集中引起的开裂机会减少,从而使材料的塑性提高。

图10 石墨烯/TC4 复合材料和TC4钛合金的压缩性能柱状图Fig.10 Histogram of compression properties of graphene/TC4 composites and TC4 titanium alloy

3 结 论

(1)采用干球磨法将石墨烯与TC4预合金粉混合,在1 200 ℃通过放电等离子烧结制备出石墨烯/TC4复合材料。该复合材料组织致密,无孔洞,石墨烯与基体原位反应生成少量的TiC。

(2)石墨烯作为增强相不仅可以提高TC4钛合金的强度,同时也能提高塑性。TC4基材中添加0.4%的石墨烯,可显著改善其力学性能,其中压缩强度和屈服强度分别提高了17.03%和12.5%,延伸率提高了60%。

(3)石墨烯可以作为TC4钛合金的增强相,提高其硬度。石墨烯/TC4复合材料的硬度相比TC4基材提高了18.2%。