电解法制钛中试产品球磨工艺及装置设计

彭卫星

(攀钢集团研究院有限公司 钒钛资源综合利用国家重点实验室,四川 攀枝花 617000)

0 引 言

钛及钛合金具有耐腐蚀性优良、比强度高、生物相容性好等优点,被广泛应用于航空航天、海洋、生物医药等领域,被誉为“二十一世纪金属”[1-2]。镁热还原法(Kroll法)是目前工业上生产金属钛的主要方法,但该方法存在工艺流程长、能耗高等缺点,导致钛及钛合金制品的成本居高不下,严重限制了其在各领域的广泛应用[3-4]。熔盐电解法制钛被认为是最有可能替代传统工艺的方法,且为提取废钛的重要方法而被国内外学者广泛研究,形成了FFC剑桥工艺(FFC法)、北京科技大学USTB法、美国材料与电化学研究公司MER法、固体透氧膜工艺(SOM法)、电解精炼等系列方法[5-7]。其中,对可溶阳极电解法制钛工艺(如USTB法、MER法、电解精炼法等)已开展了中试及以上级别(最大规模已达10 kA)的试验[8-10],表明这些工艺具备了一定的工业化应用前景。

可溶阳极电解法制钛通常以碳氧化钛(TiCxOy,x+y≈1)、残次海绵钛等为阳极,Q235碳钢为阴极,在NaCl-KCl-TiClx(组分为等摩尔的NaCl与KCl和质量浓度为2%~8%的TiClx,其中2≤x≤3)电解质体系中实施电解而获得金属钛[11-13]。电解结束后阴极产物中会夹带60%~90%电解质,需在质量浓度为0.5%~1%的盐酸溶液中洗去电解质,而后经去离子水清洗烘干获得合格的金属钛粉。由于电解质夹在枝晶状金属钛产品中,造成洗涤困难且易引起低价氯化钛(TiClx)水解,使产品质量变差。在洗涤过程中对阴极产物进行搅拌,能够有效去除其中的电解质,但搅拌所使用的铁质设备又会造成产品污染。因此,本研究旨在设计一套用于可溶阳极电解法制钛工艺中阴极产品后处理的钛质球磨装置,并对球磨工艺参数进行研究,以满足中试规模(200 kg/d)应用的电解钛阴极产物后处理要求,为生产提供参考和指导。

1 球磨装置设计

1.1 设计原则

电解钛阴极产物中夹带有大量电解质,其主要成分为NaCl、KCl、TiCl2和TiCl3。通常采用水洗方式实现电解质与金属钛产品的分离,但其中的TiCl2和TiCl3在水中易发生如下反应[14]。

(1)

(2)

由式(1)和式(2)可见,TiCl2和TiCl3在水中会生成钛化合物沉淀,其易吸附在金属钛粉表面造成产品氧、氯等杂质含量增高,故常采用质量浓度为0.5%~1%的盐酸溶液来洗涤。洗涤过程中,TiCl2与HCl发生式(3)反应。

(3)

由式(3)可见,当体系中存在HCl时,TiCl2将优先与其反应生成TiCl3,而TiCl3在酸性条件下较为稳定,以溶液形式存在,通过过滤洗涤便可获得合格金属钛粉。

中试规模为200 kg/d的电解装置获得的阴极产物为块状,尺寸从几毫米至几百毫米不等,明显大于实验室阴极产物尺寸。大块体内部的电解质不易洗除干净,需采用球磨等装置进行破碎洗涤。当前工业化的球磨装置主要为钢材质,其耐盐酸腐蚀性差,并易对金属钛粉造成污染,故需设计开发纯钛的球磨装置。

1.2 球磨装置

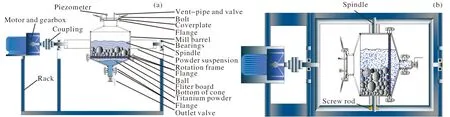

图1为设计的钛质球磨装置示意图。由于球磨过程会有氢气放出,故球磨装置上安装有钛质的压力表及手动放气阀。同时,为了实现快速加料和出料,设计了加料口和排料口,并在排料出口处安装了多孔过滤板,以实现排料过程物料与钛球的分离。

图1 钛质球磨装置示意图Fig.1 Schematic diagram of titanium ball mill:(a)main view; (b)top view

球磨装置球磨筒有立式和卧式2种状态,通过手动旋转框架侧面的涡轮螺杆实现2种状态的切换。加料时,调整为立式状态,打开法兰盖板,以方便电解产物和磨球的加入,同时加入稀盐酸,盖好法兰盖板,然后将球磨筒调整为卧式状态,启动电机,球磨状态与普通湿式球磨机相同,此过程中可以根据需要调整电机转速,并根据法兰盖上的压力数,在压力上升到一定值时(通常不超过0.7 MPa),停机并打开排气阀泄掉球磨筒内的氢气,此过程可能重复多次。当磨洗结束后,再次将球磨筒调整为立式状态,打开法兰盖板及出料阀,放出球磨产物。球磨产物过滤得到滤饼,并采用去离子水洗去滤饼中的残余物,而后将滤饼转入真空烘箱内,在55 ℃和真空度小于1 Pa条件下干燥12 h,获得所需钛粉。

1.3 设备基本参数

选择球磨装置主要考虑装置的生产能力、介质装载量、球磨装置功率及转速等参数,具体选择如下。

1.3.1 生产能力

根据设计,中试规模可溶阳极法制钛的电流强度为40 kA,此时金属钛粉的产能约为356 kg/d,其中满足粒径需求(44~150 μm)的钛粉仅为10%,通过球磨破碎后拟将该比例提高至56.2%,即满足需求粒径的钛粉产能约为200 kg/d,球磨时电解产品中夹带约90%的电解质,根据式(4)可计算出球磨装置的生产能力为148.3 kg/h。

(4)

式中:Q为球磨装置生产能力,kg/h;qm为所需规格钛粉生产能力,kg/h;η为夹盐率(电解混合产物中盐的质量分数),%;μ为44~150 μm范围内的钛粉质量分数,%。

1.3.2 球磨装置尺寸

在不同液固比条件下对电解产物进行洗涤试验,计算固相物的失重率变化,结果见图2。由图2可以看出,随着液固比的增加,固相物失重率逐渐升高,当液固比达3.5∶1后,固相物失重率基本保持不变。已有研究结果表明,电解产物在常温下0.5%稀盐酸溶液中的溶解度约为36 g[15],即液固比为2.85∶1。造成洗涤过程中液固比增加的主要原因是阴极产物表面电解质溶解后,内部电解质被钛粉包裹,使得电解质溶解局部扩散受阻,而提高液固比后电解质表面的浓度与母液的浓度差增大,利于电解质的溶解。因此为保证球磨过程中电解质的充分溶解,选用液固比为4∶1。

图2 液固比与固相物失重率的关系曲线Fig.2 Relation curve of liquid-solid ratio and mass loss ratio of solid phase

球磨装置的容积可根据式(5)进行计算[16]。

(5)

式中:V为球磨装置容量,L;Q为球磨装置生产能力,kg/h;ρ为所需规格钛粉密度,kg/L;G2为产物中满足需求钛粉的占比,%;G1为给料中满足需求钛粉的占比,%;A为湿球磨过程中新生料占比,%;φ为球磨装置利用率,%;qm为所需规格钛粉生产能力,kg/h。

经测量,阴极产物的密度约为2.3 g/cm3,磨球介质(纯钛球)的密度为4.5 g/cm3,稀盐酸的密度为1 g/cm3。在液固比为4∶1、钛球介质与阴极产物质量比1∶1条件下,取阴极产物质量为1 kg,稀盐酸质量为4 kg,对应的磨球质量也为1 kg,由式(6)计算出湿球磨过程中新生料占比为9.3%。

(6)

式中:mi为组分i的质量,g;ρi为组分i的密度,g/cm3。

实验室生产实践表明,电解产物中满足需求的钛粉(粒径44~150 μm)质量分数约为10%,球磨后满足需求的钛粉质量分数约为56.2%,球磨装置利用率取42%,新生金属钛粉产能为200 kg/d,满足要求的钛粉密度为1.5 kg/L,由式(5)可计算出球磨装置的容积为315.2 L。由于存在锥形加料和出料口,故球磨桶容积取320 L。球磨过程在溶液中进行,为保证介质的流动搅拌,球磨装置按长径比为1∶1进行设计,由式(7)可计算出球磨装置的内直径d及高度均为1 080.9 mm。

(7)

1.3.3 球磨时间及球磨装置功率

球磨装置为间歇式操作,球磨过程中需要加料、排料、排气、清洗等操作,需要30~35 min才能完成,故球磨时间需控制在25 min内。球磨装置的功率可根据经验公式(8)计算[17]。

(8)

式中:P为球磨装置功率,kW;K为球磨介质系数;Dm为球磨筒体的有效直径,m。

由于球磨过程是在液相中进行的,且固液两相的总填充率约为50%,此时球磨介质系数约为7.8,由式(8)可计算出球磨装置的功率为3.22 kW。考虑到电机功率因素等,选用功率为5 kW的电机。此外,因需要在25 min内完成球磨操作,而球磨转速尚缺乏相关数据,故采用含调速的减速器,以探索适合的球磨转速。

2 球磨效果影响因素分析

2.1 转速对球磨的影响

当球磨时间为25 min、大中小3种磨球(直径分别为50、30、20 mm)质量比为1∶1∶1、配球量与固相物质量比为1∶1、液固比为4∶1和填充率为50%时,球磨转速对球磨后固相物失重率的影响如图3所示。

图3 球磨转速与固相物失重率的关系曲线Fig.3 Relation curve of ball-milling speed and mass loss ratio of solid phase

由图3可见,随着球磨转速的增加,固相物失重率逐渐升高,但当球磨转速达35~40 r/min时,固相物失重率基本保持不变,而后则缓慢下降。固相物失重率升高表明电解质逐步溶解至盐酸溶液中,当失重率达到最高时,表明电解产物中的电解质已全部溶解。由于洗涤过程为电解质逐步溶解以及电解质中的TiCl2与盐酸反应的过程,根据式(1)~(3)可知,当盐酸不足时,TiCl2会与H2O反应生成沉淀物质,并包裹在电解质表面,造成电解质溶解受阻。球磨搅拌不仅能够增大电解质的溶解,还会撞碎电解产物,增大电解产物的比表面积,故随着球磨转速的增加,电解产物被撞碎的几率增大,洗涤后固相物失重率快速升高。但球磨转速过大时,会造成物料及钛球沿球磨罐壁转动,降低磨球与电解产物碰撞的几率,表现为固相物失重率下降。根据图3,最佳球磨转速为35~40 r/min。

2.2 装球配比的影响

当球磨时间为25 min、转速为35 r/min、配球量与固相物质量比为1∶1、液固比为4∶1和填充率为50%时,不同磨球配比条件下球磨时间对球磨后固相物失重率的影响见图4。由图4可知,随着球磨时间的增加,球磨后固相物失重率逐渐升高,说明固相物中的电解质逐步溶解。其中图4a中,当采用大小2种磨球(直径分别为50 mm和20 mm)时,球磨5 min后大小磨球质量比大的装置中,其固相物失重率最高,但超过10 min后,不同大小磨球配比的固相物失重率基本相当,其原因为球磨初期电解产物体积较大,大小磨球质量比高的对电解产物撞碎几率增大,破碎效率更高,使得电解产物中的电解质能够更快地溶于稀盐酸溶液中。10 min后,大块电解产物基本被撞碎为小块固体,但因大小磨球间存在一定间隙,会引起球磨效率降低,造成球磨25 min后,固相物料的失重率仍不足80%,说明此时物料中仍夹杂着电解质。由于球磨时间需控制在25 min内,故采用大小2种磨球进行球磨不能够满足生产需求[18]。采用大中小3种磨球(直径分别为50、30、20 mm)进行球磨,当球磨时间超过10 min后,中小磨球比例高的球磨装置中固相物失重率比大球含量多的高,尤其大中小3种磨球配比为1∶1∶2时,球磨20 min后,其失重率基本不变,表明此时物料中的电解质已基本洗净。其原因主要为加入中号磨球(直径30 mm)后,3种不同大小磨球的间隙减小,利于迅速将钛电解产物磨细。故当选用大中小3种磨球,并按质量比为1∶1∶2添加时,可在25 min内完成电解产物的球磨要求。

图4 不同磨球配比下球磨时间与固相物失重率的关系曲线Fig.4 Relation curves of mill time and mass loss ratio of solid phase under different ball ratios: (a)two types of the ball; (b)three types of the ball

3 钛粉质量及粒径分布

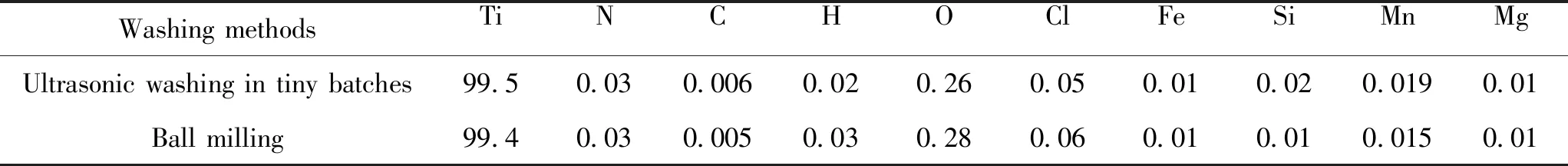

在配球量与固相物质量比为1∶1、大中小3种磨球质量比为1∶1∶2、球磨转速为35 r/min、液固比为4∶1和填充率为50%条件下球磨25 min后,打开出料管阀门,过滤除去滤液。采用去离子水洗去固相物中的氯离子,得到电解钛粉。将电解钛粉置于真空烘箱内,于55 ℃和真空小于1 Pa条件下干燥12 h。对干燥后的钛粉进行化学成分分析,并与实验室小型超声洗涤结果进行比较,结果见表1。由表1可见,球磨后产品质量与实验室直接洗涤(超声条件下)获得的产品质量基本相当,尤其是铁等金属杂质元素未见明显增高,且产品质量已达到行业标准(YS/T 654—2007)的TF-2级别,表明采用设计的球磨装置洗涤钛电解阴极产物时不会对产品质量造成影响。

表1经不同方式洗涤后钛粉的化学成分(w/%)

Table 1 Chemical composition of the titanium powder after washed by different methods

采用激光LS-C(Ⅲ)型粒度测定仪对产品粒径分布状况进行测定[19],并与实验室直接洗涤结果比较,结果见图5。由图5可以看出,采用自行设计的钛质球磨装置,按以上参数进行球磨洗涤时,球磨钛粉的粒径与实验室直接洗涤钛粉的粒径基本相当,且分布一致。相比之下,球磨钛粉的粒径略小,这主要是由于洗涤过程中磨球对部分钛粉具有球磨作用。球磨钛粉化学成分及粒径分布表明,本研究所设计的钛质球磨装置能够满足中试规模钛电解阴极产物的洗涤需求。

图5 经不同方式洗涤后钛粉的粒径分布曲线Fig.5 Distribution curves of particle size of titanium powder after washed by different methods

4 结 论

(1)本研究所设计的钛质球磨装置处理能为148.3 kg/h,可满足中试规模可溶阳极提钛工艺中阴极产物后处理要求。

(2)在球磨转速为35 r/min、大中小3种磨球质量比为1∶1∶2、液固比为4∶1、填充率为50%条件下球磨25 min后,获得的钛粉质量可达到行业标准YS/T 654—2007中的TF-2级别,其粒径分布与实验室洗涤钛粉相当。