重型超大跨度站房钢桁架提升关键技术

产运节, 史凯庆, 姚宏生

(1.中国铁路上海局集团有限公司苏北铁路工程建设指挥部,江苏 徐州 221000;2.中建交通建设集团有限公司,北京 100167)

1 工程概况

盐城站站房工程总建筑面积为49 964 m2,建筑最高点高度为34 m,站房建筑外形如宝石形,总长度223 m,宽度约110~142 m,商业层支承标高16.2 m,两侧两榀桁架支承标高8.5 m。屋盖采用空间桁架结构体系,共12榀,跨度92~120 m,总重约6 770 t,属于典型的重型超大跨度站房钢桁架结构[1-4]。桁架跨中上、下弦杆间距约3 m,两侧上、下弦杆约7 m,各榀桁架空间由系杆连接,并沿长度方向设置上弦平面支撑。屋面上弦采用∅500 mm无缝钢管,下弦呈折拱形,为变截面梯形截面,转折处最大截面约500 mm×1 200 mm,柱脚截面约500 mm×600 mm。钢桁架采用无缝钢管对接拼装而成,腹杆与弦杆之间全部为相贯线结构,支座用钢管与铸钢件焊接而成。

2 屋盖整体提升施工技术

2.1 整体提升方案

综合考虑施工质量﹑成本﹑工期﹑安全等目标,屋盖桁架结构决定采用液压整体同步提升技术进行施工,将屋盖在楼面拼装成整体,再利用液压同步系统将其整体提升到设计标高,最后进行支座处的补杆焊接安装。施工工艺流程为:拼装胎架上拼装→安装液压提升系统→提升前设备检查测试→试提升离开拼装平台→结构及提升设备设施检查→结构整体同步提升→空中姿态微调→补装剩余杆件→液压提升设备拆除→提升临时设施拆除→安装完成。

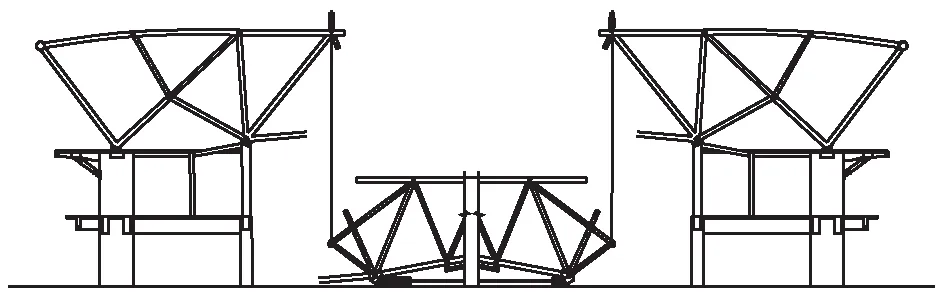

本工程12榀主桁架采用液压提升器提升就位,总提升重量约为 5 700 t,共分成 4个提升分区(见图1),逐个采用液压同步提升安装到位。一区HJ-1轴~HJ-2轴,二区 HJ-3轴~HJ-6轴,三区 HJ-7轴~HJ-10轴,四区 HJ-11轴~HJ-12轴。施工首先提升二区、三区;然后提升一区、四区。各区间檩条及次梁结构待提升完成后补装。各分区间端部上弦共用一个节点,一、二区间节点随一区预装,二区相关杆件后补。

图1 提升区域平面图

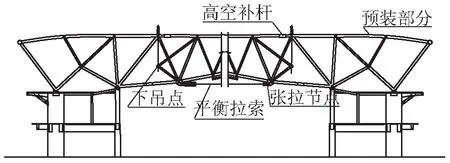

桁架在端部位置断开,并进行加固,并在结构下部支撑柱上或预装段上安装提升支架作为提升上吊点。提升过程示意如图2和图3所示。

2.2 提升结构数值分析

因提升作业中加速度小,故不考虑动力系数。

图2 提升开始

图3 提升到位

边界条件:提升吊点为z向固定、xy向弹簧(模拟提升约束)。荷载:自重。荷载组合:①强度及稳定(1.35×自重);②支座反力及变形(1×自重)。

利用有限元分析提升成型与一次成型安装杆件应力比,发现提升成型结构应力比最大为0.422,一次成型结构应力比最大为0.402。

2.3 支撑体系设置

本工程共设计24根型钢混凝土柱,其中高架层16根,东西站房8根,因为型钢混凝土立柱两侧预留了商业夹层的预埋件,因此考虑在混凝土立柱侧面设置支撑胎架,在胎架上放置液压提升设备。

根据钢桁架结构形式及支座布置情况,现场采用拼装胎架作为支撑体系,胎架主要选用1 m×1 m×1.5 m、1 m×1 m×1.5 m装配式格构架及军用贝雷片3 m×1.5 m﹑2 m×1.5 m框架格构式结构。

采用MIDAS GEN 8.5.6选取受力最不利的格构支撑进行承载力计算。荷载考虑胎架结构自重D(支撑架最大高度约16 m)及桁架结构荷载L,荷载组合考虑1.2D+1.2L。

根据临时支撑计算结果可以知道,临时支撑最大变形不大于15.77 mm,应力比0.88<1,一阶屈曲特征值8.54>2,满足要求。

2.4 提升平台设计

整体提升过程支撑体系的设置非常关键,直接影响到网架提升的安全和质量[5-6]。由于支座顶标高16.1 m,因此,需在各个顶升点设置支架,支架在整体提升过程中起到反力转换﹑行程转换﹑安全防护作用。整体提升时,下部提升单元的自重与施工荷载作用在临时支架上,为保证安全,对施工临时支架工作时的荷载及失效机理做详细分析。

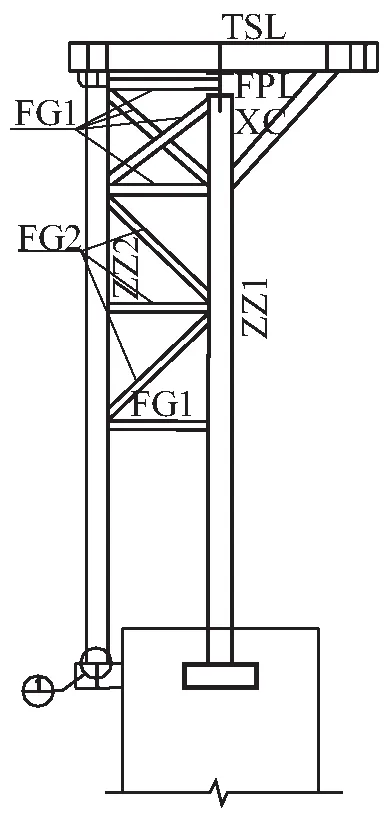

支架标准节采用三角形截面,三角形截面为格构式,主结构高度12.65 m,三角形截面由∅219 mm×14 mm钢管组成,加劲板取PL20,支架所用圆管、法兰盘、加劲板均采用Q345材质钢材,弹性模量E=2.0×105N/mm2,剪切模量G=8.0×105N/mm2。抗拉﹑抗压﹑抗弯强度设计值为295 N/mm2。支架立面图如图4所示,支架尺寸12.6 m×2.5 m。

图4 提升支架结构

采用MIDAS GEN 8.5.6选取受力最不利的格构支架进行承载力计算。荷载考虑胎架结构自重D及桁架结构荷载L,荷载组合考虑1.2D+1.2L。最大应力比0.65<1,满足规范要求。

2.5 提升装备配置

桁架采用“楼面拼装+分块分区提升”,提升的钢结构需要设置吊点来进行提升。根据模型模拟分析结果,选用TJJ-2000及TJJ-3500型液压提升器(额定提升能力为2 000 kN及3 500 kN)。TJJ-2000型提升器配用∅15.24 mm钢绞线,破断力为26 t;TJJ-3500型提升器配用∅18 mm钢绞线,破断力为35 t。各提升区域提升器配置为:一区2个200 t下吊具,3套200 t吊笼;二区6个200 t下吊具、2个350 t下吊具、3套200 t吊笼、1套350 t吊笼;三区4个200 t下吊具、4个350 t下吊具、2套200 t吊笼、2套350 t吊笼;四区6个200 t下吊具、4套200 t吊笼。

2.6 提升吊点布置

采用液压同步提升系统进行整体提升,提升上吊点布置液压提升器,提升器通过提升专用钢绞线与待提升构件上的对应小吊具相连接。

提升上吊点:上吊点设置在提升胎架上,将提升梁两端搁置于两根弦杆上,局部加固,提升梁上开孔,使钢绞线穿过。上吊点共设置两种形式,如图5和图6所示。

图5 提升上吊点一 图6 提升上吊点二

提升下吊点:提升下吊点对应于上吊点而设置,在上吊点对应位置的原结构上弦杆件布置下吊具,通过钢绞线与提升上吊点内的提升器连接,共有两种类型的提升下吊点:

第一种,下吊点为临时球节点,提升下吊点设计为在提升上吊点正下方位置安装临时球结构方式,临时球结构与附近原结构连接承载,再通过提升专用地锚、钢绞线与提升上吊点、液压提升器相连,通过提升器的反复作业完成结构的提升工作。

第二种,下吊点设置在结构被提升段的下弦上,在结构提升段的下弦上局部加固并设置L型耳板,两端分别通过销轴与吊具(笼)相连。

2.7 整体提升实施过程

(1)提升设备安装:液压提升器在地面穿好钢绞线后,利用吊车将液压提升器吊装至提升平台,每台提升器底部采用压板固定。

在液压提升实施时,提升器顶部需预留出一定长度的钢绞线,为保证提升器出线顺畅,必须控制预留钢绞线的导出方向,因此在距离提升器顶部50 cm设置导向架,以确保钢绞线的顺利运行。

导向架采用施工现场的方通制作而成,导向架的设置考虑油管﹑传感器安装方便和不影响钢绞线自由下坠等因素,将其布置在提升器顶端,横梁离锚固点高约1.5 m。

钢绞线安装:钢绞线从液压提升器下部向上部穿出,每束钢绞线尾端应大致平齐,顶端以夹头和锚片进行固定。

(2)进行整体提升施工前,需对液压提升系统进行检查及调试,以保证提升安全顺利实施。检查的对象包括钢绞线﹑液压泵源系统﹑提升障碍物﹑传感器以及液压提升器,同时对液压泵源系统和液压提升器进行调试。

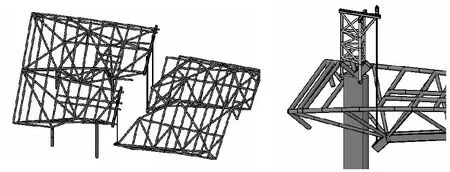

(3)试提升:拆除辅助拼装的支撑,将结构提升离开拼装平台约25 cm高,12 h内不断,测量结构变形情况,观察提升系统﹑计算机控制系统信号正常。

(4)正式提升:各吊点处的液压提升系统伸缩缸压力分级增加,依次为20%、60%、80%,在确认各部分无异常的情况下,可继续加载至90%、100%,直至钢结构提升单元全部脱离拼装胎架。

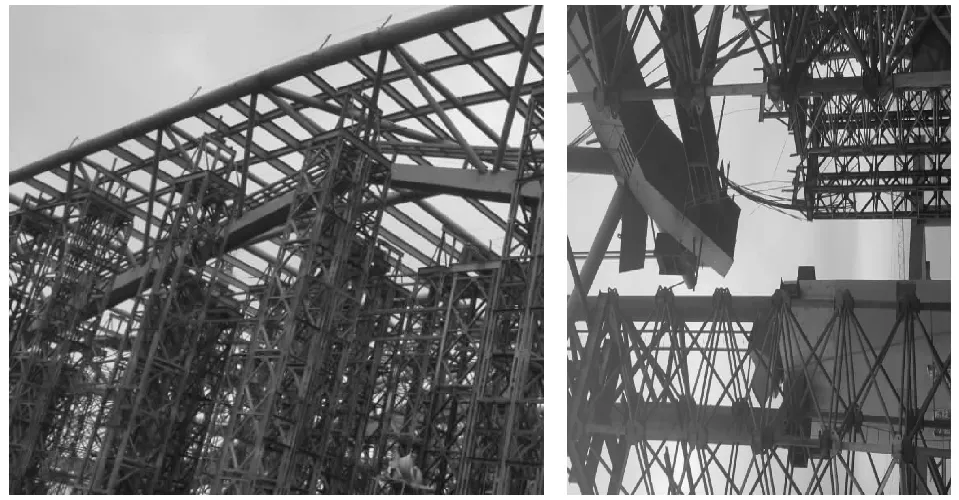

结构在静停后匀速上升,随时注意结构﹑提升架变形情况。注意提升系统的安全措施,确保突发事件的应急处置到位。提升过程中,提升区域不能有障碍物,设置专人观察钢绞线﹑锚固点等工作情况,与提升无关人员禁止进入提升现场。提升过程见图7、图8。

图7 脱离胎架 图8 提升到位

(5)提升就位:提升到指定高度,后补杆件,在绝对静止﹑温度变化小的状态下焊接。结构安装焊接完成后,分级卸载﹑直至所有荷载承受在原结构上,控制和检测负载状况,保证结构变形在安全和可控范围内拆除提升设备。

3 结束语

通过对站房钢桁架采用“楼面拼装、整体提升”吊装施工技术,表明该方法具有安全可靠、效率高、施工快捷等优点,适于这种大跨度、大吨位结构的吊装施工。另外,根据本工程经验,应注意:在提升过程中下部支撑结构受力与设计荷载状态不同,应根据提升系统与预提力进行下部支撑结构承载力验算,以确保施工过程的结构安全性。