新型热风循环加热装置燃烧及流动传热数值模拟研究

张江勇,顾海荣,肖 茹

(1.江苏省产业技术研究院道路工程技术与装备研究所,江苏 徐州 221000;2.公路建设与养护技术材料及装备交通运输行业研发中心(徐工集团),江苏 徐州 221000; 3.长安大学 工程机械学院,陕西 西安 710064)

0 引 言

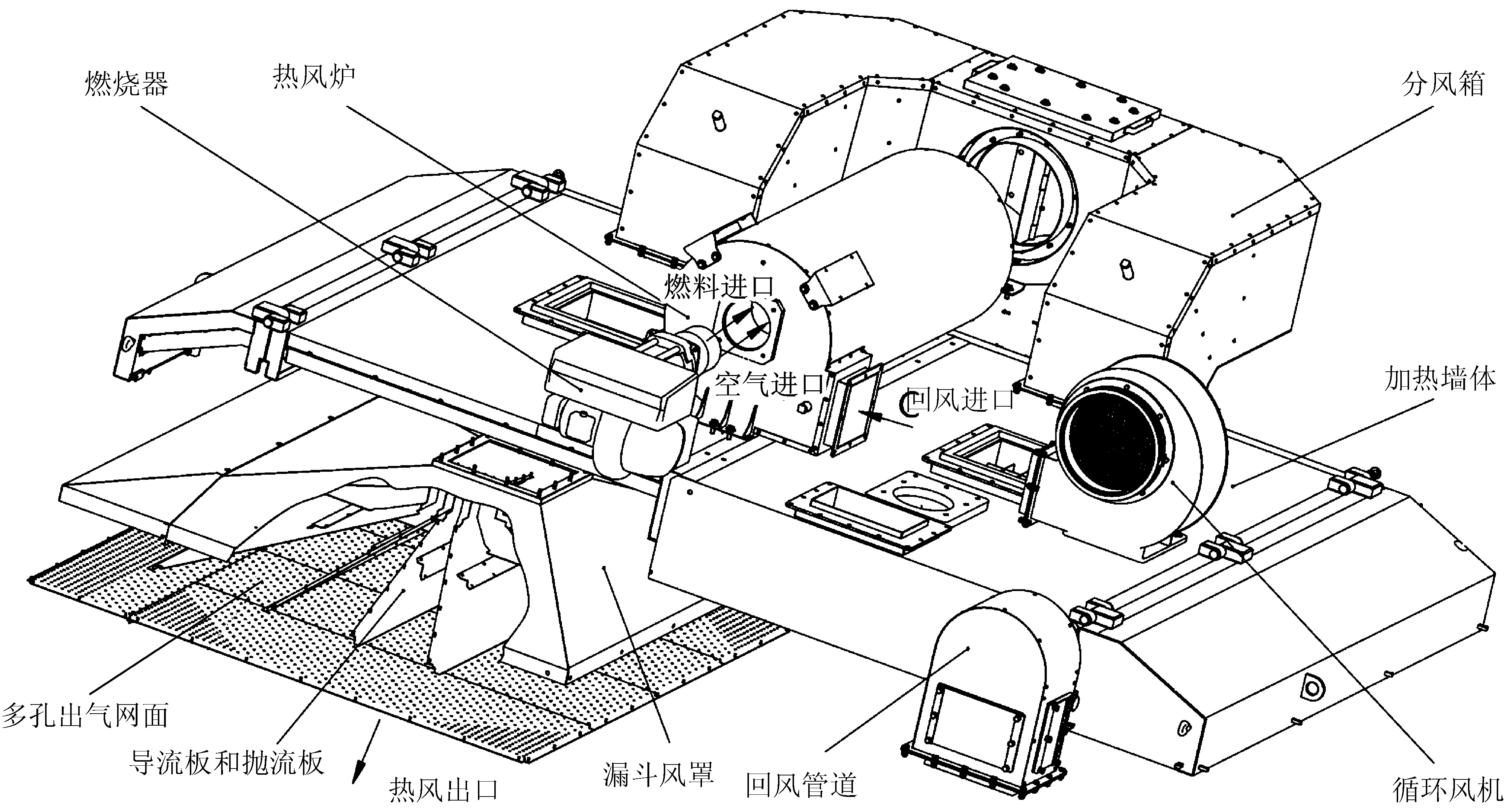

热风循环加热装置是沥青路面就地热再生成套机组的核心部件,主要由燃烧器、热风炉、加热墙、循环风道等组成,这些部件的性能好坏直接影响沥青路面的加热均匀性、加热效率、环保性能、使用可靠性和经济性。因此优良的热风循环加热装置是保障沥青路面就地热再生高质量施工的必要条件[1-3]。

市场上有许多粗放式热风加热墙,加热沥青路面时存在均匀性差、热效率低、环境污染等问题[4]。本文对一种新型热风循环加热装置进行研究,该装置主要由燃烧器、热风炉、分风箱、加热墙体、循环风机及管路组成。其工作原理是:燃烧器燃烧燃料在热风炉加热空气,产生的热风通过分风箱被均匀送入加热墙体,由加热墙体内的导流装置将热风均匀分布在多孔出气网面,最后由许多喷嘴喷向沥青路面从而加热路面。循环风机把周边加热的余气送回热风炉,经换热后循环使用。

本新型热风循环加热装置的工况比较复杂,涉及燃烧学、流体动力学、传热学等多个学科,包含燃料燃烧反应、烟气组分输送和传热、热流场分布特征等诸多复合难题。本文在试验的基础上借助相关CFD分析软件建立三维数值分析模型,并进行仿真分析,对新型热风循环加热装置进行产品验证和优化。Fluent软件作为一种CFD仿真分析软件,被广泛用于计算流体流动、燃烧、传热等问题[5-7]。本文利用Fluent软件对装置进行数值模拟研究,得到温度场、流场和燃气各组分质量分数等重要数据,并对装置的环保性能进行分析。

1 模型的建立与分析

1.1 计算模型的确定和参数设定

本热风循环加热装置的燃烧器设置两段火出力,采取多喷嘴供给燃料并使用变比例供氧风机,实现热风加热装置的变功率输出,燃料燃烧过程是一个物理化学反应和热传导的稳态流动问题,可采用标准κ-ε模型、变比热容来求解该湍流燃烧问题[8]。假定湍流扩散扰动与化学反应对反应物的混合迅速,燃烧产生的高温烟气组分流动和循环热风流动换热也可采用标准κ-ε湍流模型和壁面标准函数法计算[9-10]。

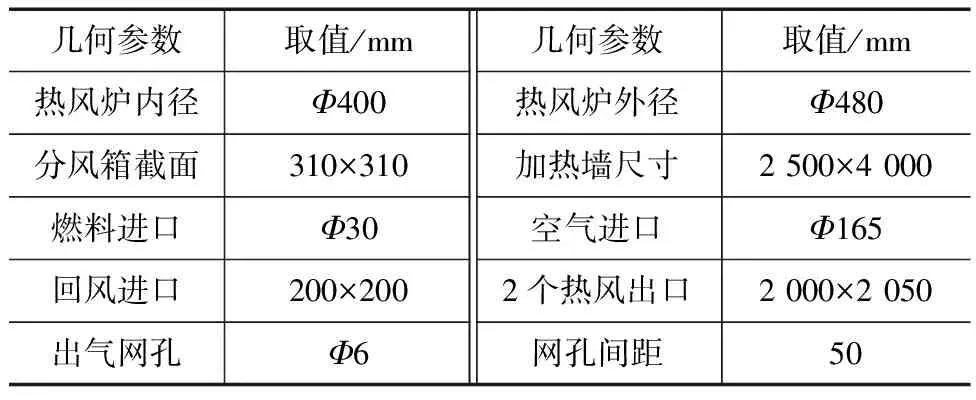

新型热风循环加热装置的结构组成如图1所示,分风箱设置风门调节装置,将热风均匀地分配到加热墙体左右的2个储气单元,并分别通过导流板和抛流板将热风扰动扩散,均匀地分布至多孔出气网面后排出并加热沥青路面。在循环风机作用下,加热墙四周余气经回风管道进入热风炉外胆夹层,换热后循环利用。本装置的主要几何参数见表1。

图1 新型热风循环加热装置结构

表1 新型热风循环加热装置的主要几何参数

1.2 建模、边界条件及计算分析

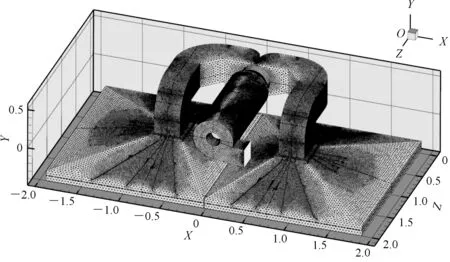

(1)利用Pro/E软件完成新型热风循环加热装置建模和简化处理,模型导入GAMBIT软件完成网格划分[11],其网格模型如图2所示。

图2 新型热风循环加热装置网格

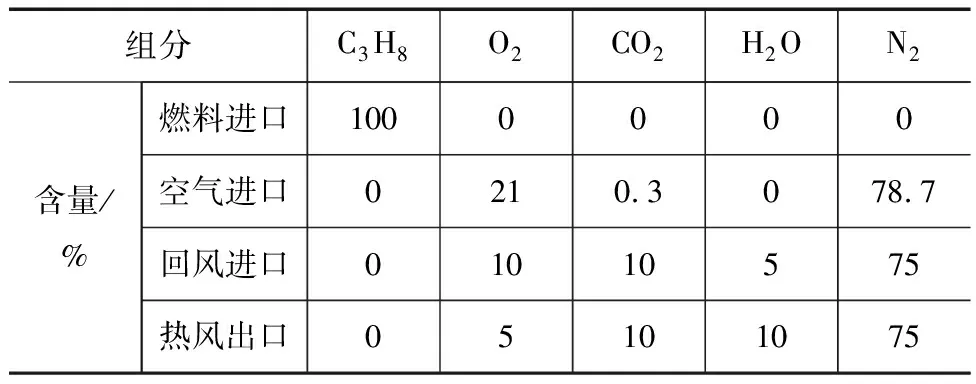

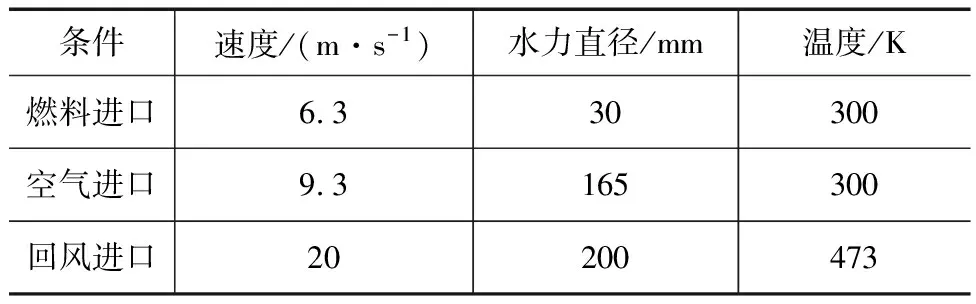

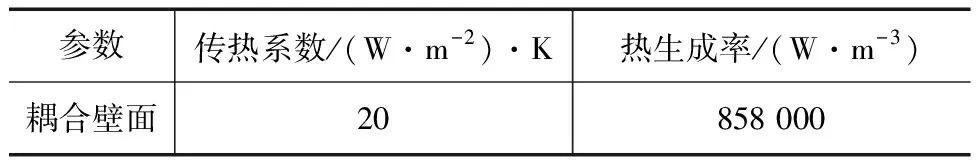

(2)以下为二段火数值模拟求解设置。在Fluent软件中首先定义组分模型,然后定义流体物理属性[12],各进出口气体组分含量取值见表2;然后定义化学反应。

定义边界条件,燃料进口、空气进口、回风进口均设置为速度进口边界类型,见表3。热风炉内胆为耦合壁面,选择对流传热类型,厚度为1.5 mm,见表4。模型出口设置为压力出口边界类型,见表5。

表2 燃料组分计算含量

表3 进口边界条件

表4 耦合壁面参数

表5 出口边界条件

(3)求解过程为:首先将所有组分及Energy值设为0.95,设置点火温度为950 K,设置合理的点火区域,这种初始值的填入对最终的稳态解没有影响;进行变比热容化学反应求解,迭代2 000步,大概1 500步收敛;然后进行NOx生成量预测,设置Pollutant no的松弛因子为1,其他组分的松弛因子不变,重新迭代2 000步计算,约1 800步最终获得收敛的完整解。

2 数值模拟结果与讨论

模拟结果以矢量图、等值线图以及平面坐标图显示,这样既直观又方便定量分析。

2.1 模拟结果

2.1.1 速度矢量

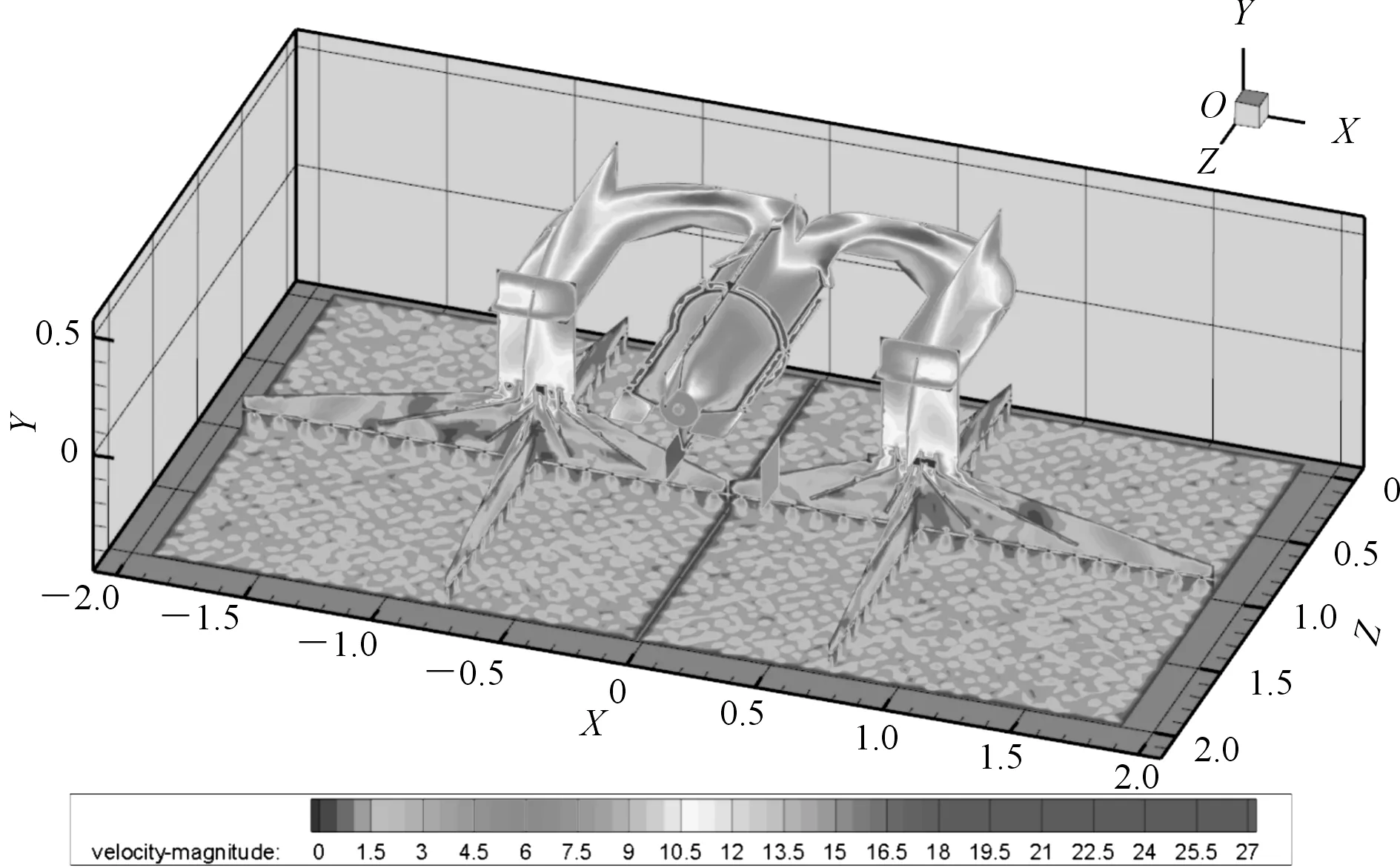

图3为本装置主要截面的3D流场分布。

图3 流场分布

2.1.2 温度等值线

图4为本装置主要截面的3D静态温度分布。

图4 静态温度场分布

2.1.3 气体组分变化

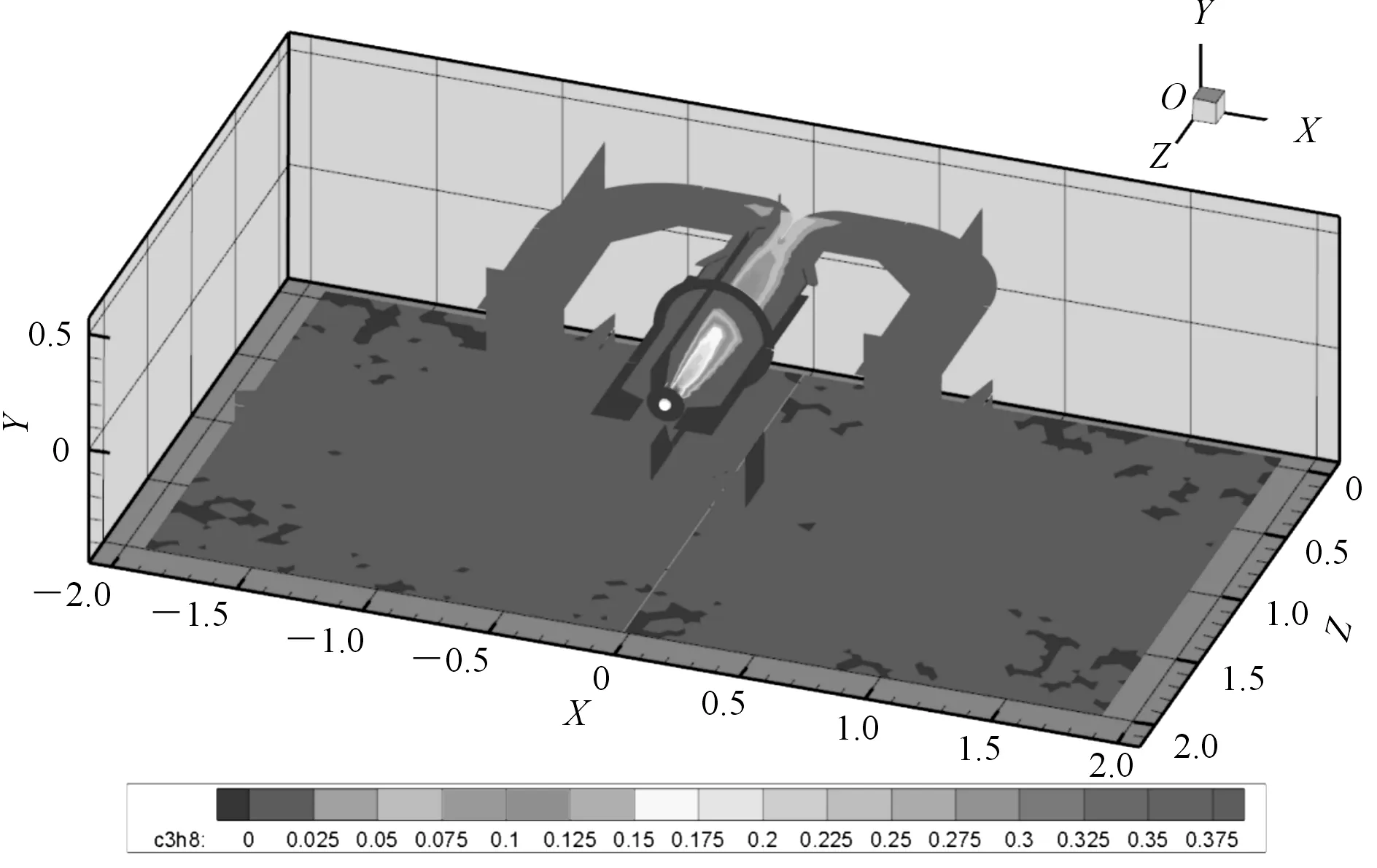

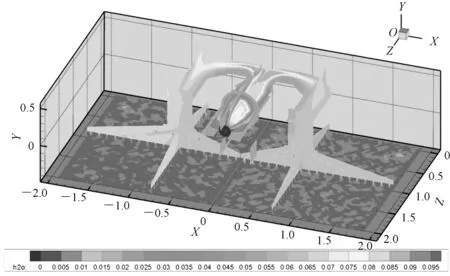

图5~7分别为本装置主要截面的各气体组分3D质量分数等高线,图8为NOx浓度图。

图5 C3H8质量分数等高线

图6 CO2质量分数等高线

图7 H2O质量分数等高线

图8 NOx浓度

2.2 结果讨论

(1)由图3可以看出,燃料与空气混合比较均匀,燃烧过程火焰稳定,火焰长度约1 400 mm。混合气通过分风箱分流在加热墙出口面的速度基本一致,流速均为2 m·s-1左右,出气孔平均速度在24.65 m·s-1左右。分风箱整体分流均匀性良好,导流板和抛流板可有效将热风均匀地分布至多孔出气网。

(2)由图4温度场分布不难看出,热风炉的中后部热风温度较高,最高温度为1 600 K左右,分风箱中平均温度为1 100 K左右,加热墙体中热风温度约1 000 K,热风经多孔出气网面排出,温度分布较为均匀,约700 K,与实际试验同等工况相比略高,此数值模拟结果为相关试验提供了温度的分析比较。

(3)由图5~7反应物和生成物的组分质量分数等高线可知,C3H8在热风炉尾部进入分风箱内0.4 m处大致反应完全。CO2和H2O多在此过程产生,出口位置二者的含量较高,化学反应比较彻底。

(4)由于空气中N2含量较高,高温燃烧过程中容易产生NOx,对环境产生污染。由图8不难看出,本燃烧器生成的NOx含量极低,主要位于氮气与氧气含量较高且温度较高的区域,NOx最高浓度约9×10-5,因而具有较好的环保性能。

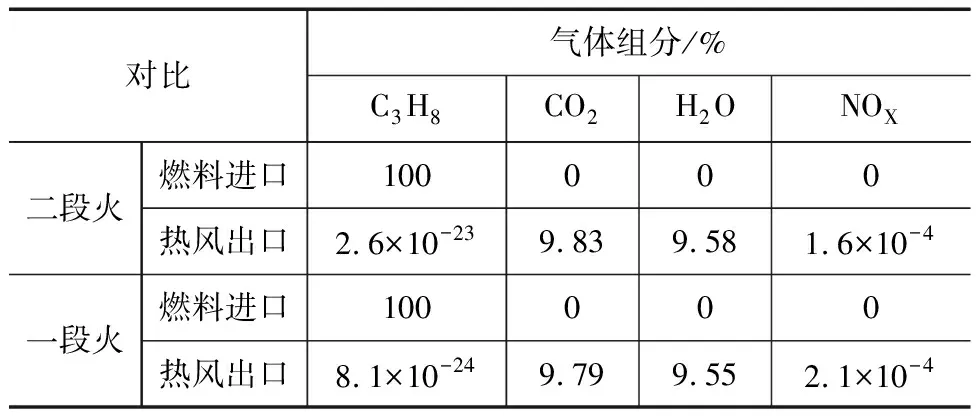

3 不同工况数值模拟结果的比较

本文还模拟了一段火工况的燃烧及流动传热过程,除进口边界条件设置不同外,其余求解设置和过程均类似,一段火工况进口边界条件的设置见表6。

表6 一段火工况进口边界条件

本数值模拟过程采集主要数据包括:各进出口及壁面的速度、温度、气体组分含量、低位热值及燃烧效率。不同工况下,网孔及热风出口温度、速度对比见表7,各进出口气体组分变化对比见表8。

表7 不同工况网孔及出口温度、速度对比

表8 不同工况各进出口气体组分及含量变化对比

从表7、8不难看出:一段火和二段火2种不同工况下,热风出口温度差异不大,均在700 K左右,一段火网孔和热风出口的流速较二段火差距较大,约为二段火的70%;两种工况下各进出口的气体组分变化差异不大,尤其是NOx浓度均比较低,具备良好的环保性能,满足工程需要。

4 结 语

本文以新型热风循环加热装置为研究对象,利用Fluent软件对其进行了燃烧及流动传热的三维数值模拟,得到了二段火加热和一段火加热2种工况下装置的温度场、流场分布图及燃料各组分质量分数等高线图,对比分析可知:本装置的热风出口温度约为700 K,网孔出气流速可达17~25 m·s-1,具备良好的沥青射流传热条件;本装置的燃烧效率高,NOx生成量低,具备良好的环保性能,充分说明本装置结构设计的可行性和合理性,为就地热再生成套工程机械相关产品的设计、模拟、优化及应用提供了有价值的参考数据。