铜冶炼污酸提铼技术改进与应用

刘永龙,郭庆民

(白银有色集团股份有限公司铜业公司,甘肃白银 730900)

在铜的火法冶炼过程中温度超过1 200 ℃,分散在铜精矿中的微量铼经高温氧化转化为七氧化二铼(Re2O7)。Re2O7的熔点为 297 ℃,沸点为 361 ℃,在冶炼条件下挥发混入炉气,经电收尘后绝大部分的铼随 SO2烟气进入制酸系统。含铼烟气在净化工序洗涤塔淋洗过程中,Re2O7溶于水生成高铼酸(HReO4),最终铼以ReO4-形式富集于烟气洗涤污酸中[1-3]。由于铼价格昂贵,各冶炼企业均高度重视铜冶炼污酸提铼。

铜冶炼烟气制酸系统产生的含铼污酸酸性强,含有铜、砷、铅等多种重金属离子,对环境的污染大,且治理成本高。污酸处理的环保投入较大,严重制约了企业的生产发展,而对含铼污酸进行有价金属回收则经济效益显著。

1 铜冶炼污酸提铼工艺

1.1 铜冶炼污酸情况

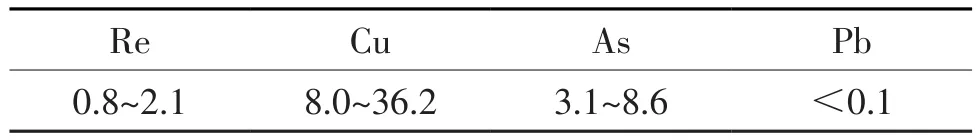

白银有色集团股份有限公司铜业公司(以下简称铜业公司)作为一家大型铜冶炼企业,目前已形成阴极铜180 kt/a、硫酸550 kt/a的生产规模,生产过程中硫酸净化污酸产生量达1×105m3/a,其中含有有价金属铼约为3 t/a,铜为15 t/a。污酸主要化学成分见表1。

表1 污酸主要化学成分 ρ:mg/L

1.2 污酸提铼工艺流程

铜业公司原采用石灰中和法对净化污酸进行处理,铼大部分进入废渣,少部分随达标废水排放而白白流失。铜业公司与西北矿冶研究院做了大量工业试验,采用还原沉淀工艺使铜、铼等有价金属富集形成富铼渣,而后进一步提取铼酸铵。其工艺流程示意见图1。

硫酸净化工序外排污酸经污酸输送泵送至提铼工序污酸储罐,污酸通过污酸过滤泵送至1#板框压滤机进行压滤作业,滤渣铅泥送至危废库堆存,污酸清液自流至清液罐。当清液罐液位约1 m时打开蒸汽对清液预加热,直至清液罐储液达到沉淀反应所需的量时停止污酸储罐过滤和预加热作业,将清液送往反应罐。当反应罐清液达到一定量时,利用蒸汽将反应罐的溶液加热至目标温度,然后关闭蒸汽加热,加入配置好的沉淀促进剂溶液,5 min后向反应罐内加入沉淀剂A溶液进行反应。反应结束后用过滤泵将反应后的液体送至2#板框压滤机进行压滤作业,富铼渣送至综合车间提取铼酸铵,过滤后液体自流至尾液罐并最终进入污水处理系统。反应罐排出的含硫尾气经尾吸塔的碱液吸收后达标排放。

1.3 污酸提铼系统存在的问题

铜业公司净化污酸提铼项目于2015年4月建造完成并投入使用,污酸处理设计能力为300 m3/d,其工艺控制简单,自动化程度高,工人劳动强度小,能够满足制酸系统净化工序外排污酸约200 m3/d的处理需求。但随着火法铜冶炼系统物料成分和工艺参数发生变化,污酸提铼系统在生产过程中暴露出了一系列问题:

1)生产运行指标超出设计值。因铜冶炼系统矿原料及工艺参数变化,导致污酸主要成分的含量发生变化,污酸中铜含量的急剧增加会大大降低富铼渣中铼的品位。若富铼渣中w(Re)低于1%,对后续铼酸铵的生产会造成较大的影响。同时污酸中砷的含量是铼的数十倍乃至上百倍,富铼渣中较高的砷含量也严重影响铼的提取。富铼渣主要化学成分见表2。

表2 富铼渣主要化学成分 w:%

2)碱液吸收装置频繁出现故障,导致生产环境恶劣。该项目采用密闭槽罐和碱液吸收装置处理现场环境中的SO2和酸雾,但在实际生产过程中,由于蒸汽加热的作用,各装置产生的酸性废气水含量较大,水蒸气进入碱液吸收装置后冷凝,造成吸收装置内液位不断增长,且多余液体无法外排。稀酸溶液对尾气处理设施破坏严重,以致频繁出现故障,导致作业现场环境恶劣,存在安全环保隐患。

3)反应罐内部蒸汽加热管腐蚀断裂,破损严重,使用周期短。反应罐内为稀酸和高温环境,钛合金材质的蒸汽加热管腐蚀严重,以致蒸汽加热设施故障频发,从而严重影响到污酸提铼系统生产效率。

2 污酸提铼系统的改进

2.1 根据工况变化改进污酸提铼工艺流程

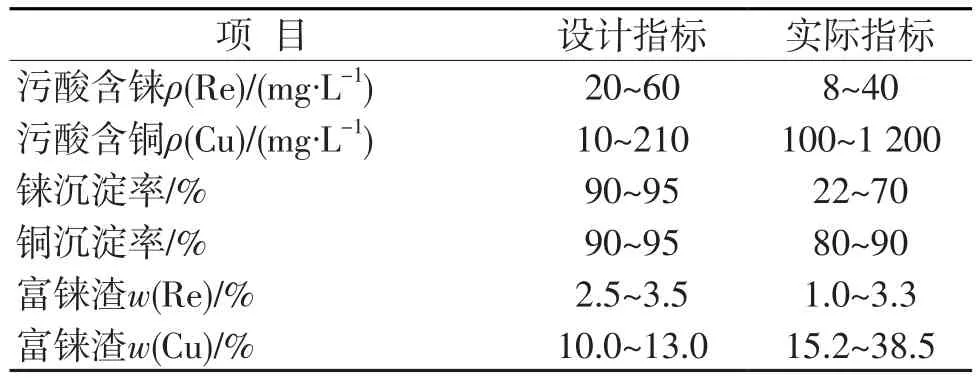

铜冶炼系统工况变化时,污酸和富铼渣中铼和铜的技术指标与设计值对比见表3。

表3 污酸和富铼渣中铼和铜指标对比

铜业公司组织技术人员对铜精矿的主要成分及工艺参数进行分析,对提铼工艺进行改进。通过查阅资料及试验发现:向污酸中加入沉淀剂B,可先将绝大部分的铜先于铼沉淀,同时可沉淀部分砷。借此机理,将原有的 “沉淀+过滤”一步法生产富铼渣,改为“沉铜过滤产铜渣+沉铼过滤产富铼渣”的分步提铼工艺。

改进后的污酸提铼工艺流程示意见图2。

图2 改造后污酸提铼系统工艺流程示意

改进后的提铼工艺流程基本不变,主要增加1个反应罐和1台板框压滤机,用于在沉淀铼前先沉淀铜,分别富集铜和铼。将过滤好的清液送入1#反应罐中用蒸汽加热至反应温度时,加入沉淀剂B溶液,反应结束后将液体送至2#板框压滤机进行压滤。铜渣送至电解车间脱铜工序进行脱铜处理,滤后清液进入2#反应罐沉淀铼,再通过3#板框压滤机过滤得到富铼渣,送去综合车间提取铼酸铵。

2.2 将提铼工序的尾气并入制酸系统

由于污酸提铼系统位于制酸系统净化工序区域,考虑将提铼工序的尾气并入制酸系统。污酸提铼生产过程中产生的尾气温度低于40 ℃,流量小于500 m3/h,主要含有SO2、CO2、硫酸雾、颗粒物、砷铅汞及其化合物,满足制酸系统净化工序的处理要求,可并入净化工序进行处理。同时,改进现有的碱液吸收装置作为尾气处理应急设施备用。

2.3 改变反应罐蒸汽加热管的材质及数量

考虑到反应罐内作业环境极为恶劣,通过查阅资料,与相关厂家交流,将蒸汽加热管的材质由钛合金更换为哈氏合金。另外,原反应罐只有1根蒸汽加热管,将污酸加热至反应温度需要40~60 min,作业效率低,故增加1根反应罐蒸汽加热管,可将污酸加热时间缩短到20~30 min,提高污酸处理量。

3 实施效果

改造后的污酸提铼系统完全适用于新的工况,生产技术指标得到有效提升,现场作业环境得到明显改善,富铼渣中w(Re)达到3%以上。具体表现为:

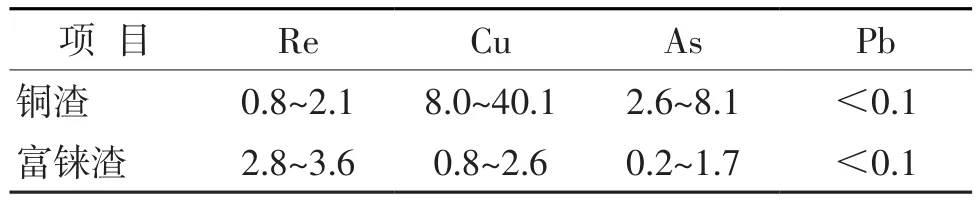

1)两段提铼工艺的应用,极大地改善了因污酸中铜、砷等元素含量偏高所导致的富铼渣中铼品位过低的问题,生产出较高品位的富铼渣,将铼的全流程回收率提高到95%以上。铜渣、富铼渣的主要化学成分见表4。

表4 铜渣和富铼渣主要化学成分 w:%

2)生产富铼渣的尾气通过1根管道并入制酸系统净化工序进行处理,巧妙地利用了位置优势及净化系统的负压生产条件,无需增加鼓风机等设施,一方面减少了设备投资和后期运行费用,另一方面作业现场环境得到极大改善,有效降低了安全环保风险。

3)改进后的蒸汽加热管能够满足作业环境的要求,使用周期明显增长,加热效率得到大幅提升,有效保障了污酸提铼系统的生产效率。

4)该系统的生产所需基本由铜冶炼系统供给,无需单独配置,生产加工成本低。例如生产用水采用污水处理站处理后的回用水,污酸加热采用厂内余热锅炉的蒸汽等。该工艺过程与冶炼系统匹配度高,废水废气全部返回工艺流程,实现了“零排放”。

4 结语

铜业公司污酸提铼系统采用分步还原沉淀工艺使铜、铼等有价金属分别富集在铜渣、富铼渣中,通过提取铼酸铵的形式回收铼,铜渣返回电解车间脱铜工序,实现了铜、铼等有价金属的高效回收利用,扭转了铜冶炼污酸处理只有环保投入没有产出的局面,为铜业公司带来显著的经济效益。铜冶炼污酸提铼项目采取典型的循环经济生产模式,符合国家循环经济总体规划,实现了二次资源的有效利用,具有良好的经济效益和社会效益。