聚四氟乙烯-六方氮化硼纳米片复合材料研究

何明平,吴哥德,何燕苹,石为慈,何家望,董振强,吕 亮

(1.衢州学院化学与材料工程学院;2.衢州市中通化工有限公司:浙江 衢州324000)

聚四氟乙烯(PTFE)具有优异的化学稳定性、抗辐射性、介电性,以及极低的摩擦系数和自润滑性,成为氟塑料中运用最广泛的树脂之一[1-2]。它不仅在机械、化学化工和电子电气等方面有着广泛应用,而且在宇航、军事领域也有巨大的应用价值。然而由于PTFE分子的结构特点,大分子间吸引力较小,带状晶体易被片状剥离,因而表现为力学性能差、抗蠕变性差、易冷流、回弹性差、不耐磨、不导电、不导热和线膨胀系数大等缺点,这极大限制了它在某些行业的广泛应用。因此,深入研究PTFE的结构和物化特性,特别是通过化学、物理改性以研制开发综合性能优异的新型PTFE 材料,已成为目前PTFE 研究和发展的主要方向[3]。无机纳米填料填充改性是PTFE 最常用的改性方法之一[4]。

目前用于填充改性PTFE的无机纳米填料主要有纳米级的金刚石、CaCO3、CaTiO3、碳纳米管以及石墨烯等。MARCUS等用玻璃纤维填充PTFE,复合材料摩擦和磨损性能获得了较高的提升[5];然而LIM 等向PTFE 中加入质量分数2%的纳米金刚石就获得了最小的摩擦系数及磨损伤害[6];蔡雄等采用改性的CaCO3填充PTFE以期改善其力学性能[7]。但是这些报道都存在填料与PTFE基体混合不够均匀的问题。宋永要等通过添加偶联剂改善填料与基体的混合均匀性,但是偶联剂的加入导致制备工艺的复杂化以及加重环境污染,而且在后续的PTFE 烧结过程中,高温条件可能导致偶联剂的分解[8]。见雪珍等采用石墨烯填充PTFE,首先对石墨烯进行羧基化和氨基化,再与PTFE复合,供电基团表面电子云会偏向氟原子,即偏向于PTFE。在范德华力作用下,诱导效应产生的电子云流动,加强了石墨烯和PTFE之间的界面粘合力,可在一定程度上改善PTFE 的性能[9]。但是这种分子间作用力相对较小,因此性能改善有限。

作为与石墨烯类似结构的二维材料,六方氮化硼纳米片(n-hBN)是一种非常有前景的填充材料,具有很好的导热性,其热导率优于大多数金属和陶瓷材料[10]。并且随着片层厚度的减小,热导率的值会增大,单层n-hBN 的热导率大于多层nhBN 和块体六方氮化硼[11-13]。此外,与石墨烯一样,n-hBN 也是机械强度非常好的纳米材料[14-15]。正是由于其具备极高的导热性和良好的机械性能,n-hBN已被广泛作为有机聚合物的二维无机填料,用来改善有机聚合物的热导性和力学性能。

六方氮化硼可以对PTFE 起到很好的改性效果,但是目前主要采用的是块体hBN,容易造成复合材料的组织不均反而成为应力集中点,降低了材料的使用性能[16]。此外,目前所报道的hBN 填充改性PTFE基本都是采用高速机械混合2种原料,再对混合粉体进行冷压烧结。机械混合很难均匀,而且在烧结过程中,PTFE 分子链会发生热运动,很可能造成hBN 的聚集,导致复合材料结构的不均匀性,影响复合材料的性能。

根据现有技术中存在的问题,为了改善PTFE的耐磨性能和导热性能,本研究采用n-hBN对PTFE进行改性:1)采用熔融柠檬酸热处理块体hBN,可将其B-N键断开造成了大量的B、N空位缺陷,这有利于在氮化硼纳米片层的缺陷和边缘处形成-OH和-NH-官能团,将氮化硼层间距撑开,进而得到纳米片。2)PTFE 中氟原子与硅油中氢原子的大电负性差,引起强烈的偶极相互作用,使PTFE粉末可以分散于硅油中形成稳定乳液。另外,剥离的nhBN片层表面B原子具有空轨道,PTFE的氟原子则具有未成对电子,因此两者可以产生配位作用,有利于PTFE 与n-hBN 的均匀混合。3)PTFE 由于熔融时黏度非常大,因此采用冷压烧结的成型工艺制备复合材料。如此得到的复合材料中PTFE 与nhBN 分散效果更好,可得到性能优异的复合材料。研究了不同n-hBN含量和模压压力以及保温时间对复合材料力学性能、导热系数以及耐磨性能的影响,为高导热低磨损PTFE 复合材料的制备提供一定的理论和实践基础。

1 实验部分

1.1 原材料

PTFE悬浮树脂,DF-102型;六方氮化硼:1~10 μm;硅油,柠檬酸,分析纯。

1.2 仪器及设备

多功能恒温搅拌器:HJ-5 型;电热恒温鼓风干燥箱:DGG-9053AD 型;电子天平:AR244CN 型;平板硫化机:XLB-50T型;烧结炉:QY402-1型;缺口制样机:XQS-V型;电子万能试验机:E43.104型;摆锤式冲击试验机:XC-22 型;通用型导热系数仪:TC3000型;耐磨耗性试验机:GT-7012-T型。

1.3 试样制备

1.3.1 六方氮化硼的纳米化

将六方氮化硼粉末用熔融柠檬酸处理24 h 后水洗至中性,再进行过滤、干燥得到n-hBN。

1.3.2 PTFE和n-hBN的液相混合

称取一定量的纯PTFE粉末,将其与硅油混合,机械搅拌约1 h 使得PTFE 在硅油中均匀分散。同样称取一定量的n-hBN 粉末,以硅油为介质在机械搅拌作用下形成良好的分散液。最后,将两种分散体混合在一起以形成均匀分散的混合液体。将均匀搅拌的分散体进行抽滤,用二氯甲烷洗涤除去残留的硅油。待混合粉末基本抽滤干燥后,再将其放入150 ℃烘箱中烘干5 h。

1.3.3 复合材料的冷压成型

取出完全烘干的混合粉末,将称量好的粉末均匀地铺在模具内,目的是希望样品在压制过程中受力均匀,坯体密度均匀,然后在平板硫化机上进行压制,压制压力为130 MPa。模压结束后,取出模具中样品。

1.3.4 复合材料的烧结

作为在整个样品制备过程中最关键的一步就是烧结,烧结工艺是复合材料性能最直接的影响因素。经过前期的多次实验后的总结归纳,采取以下烧结工艺较为合适。

1)由于烧结炉的铁盘上圆孔较大,为避免对样品烧结过程中产生影响,在样品下面垫上孔径0.8 mm、厚度0.8 mm 的铁片。开启烧结炉并同时打开转盘和鼓风以保证样品在烧结炉中受热均匀。

2)因为PTFE 的热导性较差,如果烧结过程中的升温速率没有严格控制,将会对样品产生较大的影响。因此,在整个实验烧结过程中,温度控制程序为:I.升温速率1.5 ℃/min,目标温度130 ℃,保温1 h;II.升温速率1.4 ℃/min,目标温度250 ℃,保温1 h;III.升温速率1.1 ℃/min,目标温度327 ℃,保温2 h;IV.升温速率1 ℃/min,目标温度345 ℃,保温1 h;V.升温速率0.4 ℃/min,目标温度375 ℃,保温2 h;Ⅵ.随炉冷却。

1.4 性能测试

拉伸性能按GB/T 1040.1-2006 测试,冲击性能按GB/T 1043.1-2008 测试,导热系数按GB/T 10297-2015 测试,磨损性能按GB/T 5478-2008测试[17-20]。

2 结果与讨论

2.1 n-hBN的形貌

n-hBN的SEM的照片见图1。

图1 n-hBN的SEMFig 1 SEM graphie micrograph of n-hBN

由图1 可知,熔融柠檬酸处理过的六方氮化硼呈现少层结构,说明熔融柠檬酸处理使六方氮化硼发生了一定程度的剥离,有利于提高其分散性。

2.2 复合材料的力学性能

2.2.1 n-hBN含量的影响

n-hBN 含量对复合材料的拉伸强度σM、断裂伸长率εt、冲击强度ac的影响见图2。

图2 n-hBN含量对复合材料力学性能的影响Fig 2 The effect of content of n-hBN to mechanical property of composite material

由图2可知,纯PTFE的拉伸强度、断裂伸长率和冲击强度是最高的,当n-hBN不断加入时,复合材料的拉伸强度、断裂伸长率和冲击强度随之下降趋势明显。冲击性能、拉伸性能总体呈现变差趋势,其原因在于纯PTFE 材料的力学性能较好,而随着无机填料n-hBN的加入,越来越多的nhBN 存在于复合材料中成为其中的应力集中物,诱导微裂纹的萌发,最终使得复合材料的拉伸性能和冲击性能较差。

2.2.2 模压压力的影响

模压压力对复合材料的拉伸强度、断裂伸长率、冲击强度的影响见图3。

由图3 可知,复合材料的冲击强度等随着压制压力的增大会呈现先增加后减小趋势。出现这种现象的原因是在较小的压制压力下时,材料存在着较大的空隙,这是由于压制时没有完全压实导致材料气孔较多,使得材料的力学性能差;而当压力达到一定值再增加时,材料内部会因压力过大而产生较大的残余应力使烧结后的制品出现开裂等,从而导致力学性能的减小。复合材料的冲击性能等会在冷压压力是130 MPa时达到为佳。

图3 模压压力对复合材料力学性能的影响Fig 3 The effect of pressure to mechanical property of composite material

2.2.3 保温时间的影响

375 ℃下保温时间对复合材料的拉伸强度、断裂伸长率、冲击强度的影响见图4。

图4 375 ℃保温时间对复合材料力学性能的影响Fig 4 The effect of heat preservation time to mechanical property of composite material

由图4 可知,当375 ℃保温时间从1 h 增加至4 h时,复合材料的冲击性能、拉伸性能均有明显的增强;当保温时间继续延长时,增强趋势变缓,且保温时间延长至5 h 时,性能与保温4 h 相差较小,甚至拉伸强度和冲击强度出现下降趋势。原因在于当保温时间较短时,PTFE 没有充分运动,未产生充分的缠结,样品并不是真正意义上的一个整体,因此力学性能较差。随着保温时间增加,PTFE分子链缠结更充分,力学性能得到提高。而当时间太长时,可能有部分PTFE分子链发生了降解,导致性能下降。综上所述,当保温时间超过4 h后,保温时间对复合材料力学性能的提升帮助减小。因此,较适宜的保温时间应该是4 h,在该保温时间下的力学性能较好。

2.3 n-hBN含量对复合材料导热系数的影响

PTFE的导热性能较差,但n-hBN具有良好的导热性能,能快速传导热量,见图5。

图5 n-hBN含量对复合材料导热系数的影响Fig 5 The effect of content of n-hBN to heat conductivity of composite material

由图5可知,当n-hBN加入量较少时,复合材料的导热系数有所增加。n-hBN 加入量较多时,可以形成导热网络,因此,随着n-hBN 纳米片含量的增加,复合材料的导热性能增强。

2.4 n-hBN含量对复合材料磨损性能的影响

图6为不同n-hBN添加量对复合材料磨损量的影响。

图6 n-hBN含量对复合材料磨损量的影响Fig 6 The effect of content of n-hBN to abrasion loss of composite material

PTFE 具有良好的润滑性,但是耐磨性能较差,n-hBN 的掺入,改善了复合材料的耐磨性能。由图6可知,随着n-hBN含量的增加,复合材料的磨损量一直减小。纯PTFE的磨损量为29.8 mg;当n-hBN的质量分数为10%时,复合材料的磨损量降低到5.9 mg。原因是n-hBN的径厚比较大,能在滑动过程中阻止摩擦引起的再撕裂,并且可以形成转移膜,起到润滑的作用,同时由于n-hBN 填充PTFE 复合材料的导热系数提高,可以将摩擦产生的热量快速转移,减少因摩擦产生热量所导致的粘着磨损,复合材料的耐磨损性能因而得到提高。

2.5 复合材料的微观形貌结构

纯PTFE与复合材料XRD见图7。

图7 纯PTFE与复合材料的XRDFig 7 XRD graphic of pure PTFE and PTFE/n-hBN

由图7 可知,纯PTFE 的特征峰在2θ=18°左右,强度较高,结晶性能较好;而PTFE复合材料中的PTFE的特征峰强度和结晶性能均下降,并出现了六方氮化硼的特征衍射峰。产生该现象的原因是n-hBN 的不断加入对PTFE 的结晶产生影响。图中PTFE的位置基本没有变化,表明n-hBN填充PTFE 后,其复合材料中PTFE 的物相基本未发生改变。

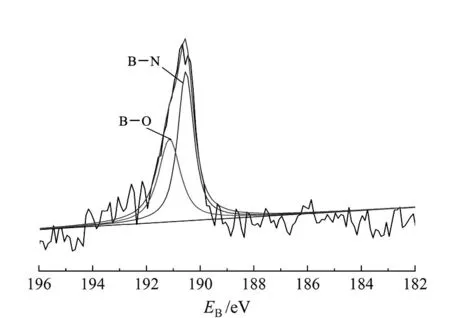

图8 为复合材料的XPS 全谱,图9 为n-hBN 的XPS B 1s和和N 1s谱,图10为纯n-hBN的B 1s谱。

图8 复合材料的XPS全谱Fig 8 XPS spectrogram of composite material

由图8可知,复合材料中除了含有F 1s、O 1s、N 1s、C 1s等谱峰之外,还存在Si 2p的峰,说明复合材料中有残留的硅油。

由图9和图10可知,复合材料中除了具有n-hBN的峰之外,又多了1个高结合能的峰,这是由于PTFE中的F原子与氮化硼中的B原子产生配位作用,使B原子电子云密度减小,导致其相应的结合能增加。

图9 复合材料的B 1s谱和N 1s谱Fig 9 B 1s and N 1s spectrogram of composite material

图10 纯n-hBN的B 1s谱Fig 10 B 1s spectrogram of pure n-hBN

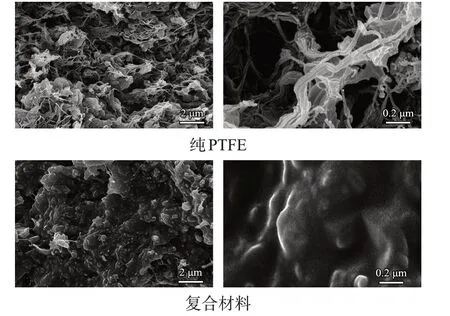

为了进一步探究n-hBN 对PTFE 力学性能和耐磨性能的影响,对复合的断面以及磨损后的表面分别进行了SEM表征,结果见图11。由图11可知,纯PTFE树脂的冲击断面为纤维状细丝形貌,在受外力作用时,有利于应力的传递。对于复合材料,n-hBN较均匀的分散在PTFE 基体中,并且n-hBN 被包裹在PTFE中,未观察到n-hBN填充料团聚现象,说明n-hBN 与PTFE 结合较好,但是与纯PTFE 相比,未观测到纤维状细丝的存在,可能是n-hBN的加入,降低了PTFE的结晶性,进而导致PTFE无法形成纤维状形貌,在受到外加作用力时,无法充分传递应力,从而导致复合材料的力学性能有所下降。

图11 纯PTFE和复合材料的冲击断面SEM照片Fig 11 Impact cross section pictures of pure PTFE and composite material by SEM

磨损后的表面SEM如图12所示。

图12 纯PTFE和复合材料磨损后的SEM照片Fig 12 Abrasion pictures of pure PTFE and composite material by SEM

由图12 可知,纯PTFE 磨损之后的表面具有很深的犁沟,而添加n-hBN 的复合材料磨损产生的犁沟更浅更窄,说明n-hBN 的加入确实提高了复合材料的耐磨性能。

3 结论

利用液相混合的方法实现PTFE 与n-hBN 的均匀混合,再进行冷压烧结成功制得复合材料。并对复合材料的力学性能、导热性能、耐磨性能以及结构与微观形貌进行了表征。得到以下结论:

1)当n-hBN的质量分数从0%增加至10%时,力学性能逐渐下降。另外还考察了模压压力以及保温时间对复合材料力学性能的影响,发现模压压力为130 MPa、保温时间4 h所得复合材料的性能为佳。

2)随着n-hBN 含量增加,复合材料的导热性能有所增加,而耐磨性能则有大幅度的上升。

3)复合材料的XRD结果表明,n-hBN的加入未改变PTFE 的物相,但是结晶度有所下降。XPS 测试则表明,PTFE中的F原子与氮化硼中的B原子产生配位作用,使B原子电子云密度减小,导致其相应的结合能增加。

4)复合材料的冲击断面SEM 照片显示,n-hBN在PTFE 基体中分散较均匀;磨损后的表面SEM 显示,添加n-hBN 的复合材料磨损产生的犁沟更浅更窄,说明n-hBN 的加入确实提高了复合材料的耐磨性能。

复合材料对提高PTFE 材料导热及耐磨性能、扩展其应用领域具有重要的现实意义。