D-SFCM860钢曲轴淬火裂纹分析及工艺改进

孙静茹,尹建君

中车资阳机车有限公司曲轴事业部 四川资阳 641301

我公司生产的某型号柴油机曲轴,材质为D-SFCM860钢,采用TR法镦锻成形。曲轴锻件长3504mm,主轴颈直径276mm,曲柄销直径291mm,曲柄臂厚度107mm。

首批曲轴锻件经淬火+高温回火后,发现多支曲轴的曲柄臂上产生了淬火裂纹。为解决该问题,对曲轴裂纹形态、原材料、制造工艺及过程等进行了分析,确定了产生淬火裂纹的原因。通过制定锻件质量控制措施,优化热处理工艺,杜绝了同类质量问题的再次发生,实现了批量稳定生产。

1 裂纹形态分析

首批曲轴锻件共7支,经热处理后发现有4支存在裂纹。裂纹均位于曲柄臂上平衡块安装面与曲柄臂外圆面相交处,与曲柄臂平面平行并向两侧延伸。裂纹处存在高约5mm、厚10~31mm不等的锻造飞边气割残留带,且气割表面凹凸不平(见图1)。

对裂纹最严重处进行打磨清理后发现,裂纹深度约20mm,裂纹向两侧的扩展长度约150mm。

对曲柄臂上裂纹进行打磨抛光后采用现场金相显微镜观察,裂纹刚直、尾部尖细,两侧无聚集分布的非金属夹杂物,内部有轻微氧化。采用4%硝酸酒精溶液腐蚀后观察,裂纹两侧无脱碳,基体显微组织为均匀致密的回火索氏体,无晶粒粗大及过热、过烧现象。

图1 裂纹位置及形态

2 原材料分析

该曲轴材质为D-SFCM860钢,其C、Cr、Mn元素含量相对较高,且含有Ni、V元素,淬透性比曲轴常用的42CrMoA钢高。本批出现裂纹的4支曲轴,其原材料均为同一熔炼炉号的钢材,入厂后进行了化学成分、低倍组织、非金属夹杂物、晶粒度、力学性能、超声波检测等复验,结果满足技术要求,未出现异常。

抽取一支存在裂纹的曲轴,在其有裂纹和无裂纹的不同曲柄臂上取样进行化学成分分析,结果见表1。

表1 曲轴化学成分(质量分数) (%)

3 制造工艺及过程分析

3.1 锻造工艺及过程

该曲轴采用TR法逐拐镦锻成形,每个曲拐分预锻和终锻两个阶段,锻造加热温度均为1300℃。曲轴锻件的加热及锻造过程未发现异常,锻造完成后进行了正火+高温回火处理。

采用TR法镦锻成形的曲轴,其曲柄臂上的平衡块安装面已锻出。受工艺特点影响,曲柄臂锻造成形后,平衡块安装面与曲柄臂外圆面相交处均会产生一定尺寸的锻造飞边。在镦锻下一曲拐时,因上一曲拐的曲柄臂上的锻造飞边与定位模发生干涉,影响定位和入模,故必须进行气割消除。气割飞边时,曲柄温度还有1000℃左右,受高温热辐射影响,操作人员无法靠近曲柄进行气割。此外,为了避免气割飞边时损伤安装面,气割时气枪火焰会高出安装面5mm左右。受上述因素制约,飞边气割完成后,曲柄臂的平衡块安装面上均会留有一个高约5mm,厚度不等的飞边残留带。经实测,该曲轴上的飞边残留带厚度在10~31mm,而前期已批量生产未发生问题的另一型号同材质曲轴上的飞边残留带厚度在5~9mm。曲轴上的锻造飞边经气割后未进行后续处理,气割表面凹凸不平,呈锯齿状。

3.2 热处理工艺及过程

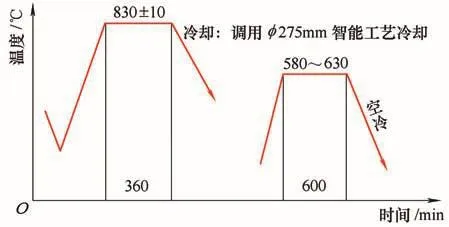

为获得所需的力学性能,该曲轴锻件进行了淬火+高温回火处理,淬火时采用了水-空交替控时冷却技术。此前,已批量热处理过同一材质、尺寸相近的另一型号曲轴锻件,力学性能稳定,未发生裂纹。在制定该曲轴热处理工艺时借鉴了前期的经验,并进行了模拟计算,其工艺曲线如图2所示。实际生产中,曲轴淬火温度为850℃±10℃[1],淬火时调用φ275mm智能工艺进行冷却,回火温度T根据每支曲轴的化学成分确定在580~630℃。

首批7支曲轴的淬火及高温回火过程未发现异常,经热处理后,力学性能均满足技术要求且强度适中,发现裂纹的曲轴强度并不偏高,典型数据见表2。

图2 热处理工艺曲线

表2 首批曲轴力学性能

4 裂纹原因分析及讨论

1)裂纹形态及金相检验结果表明,曲轴曲柄臂上裂纹具有淬火裂纹的特征,是在曲轴淬火过程中产生的。裂纹内部的轻微氧化,是淬火后经高温回火引起的。

2)原材料分析结果表明,曲轴所用材料的各项指标满足技术要求,未出现异常,裂纹曲轴的金相检验也未发现材料缺陷。从化学成分分析结果来看,碳含量符合技术要求但偏上限。因该曲轴尺寸大,力学性能要求高,故D-SFCM860钢的合金元素含量比较高,淬透性比较好,碳含量偏上限对淬火裂纹的产生有一定的影响。

3)从裂纹曲轴的金相检验结果可以看出,曲轴锻造时未发生过热、过烧,没有晶粒粗大、组织不均匀现象[2]。产生裂纹的曲柄臂上,最直观明显的表面缺陷就是气割飞边时造成的锯齿状凹凸不平,这会在淬火过程中导致应力集中,诱发淬火裂纹。

4)该曲轴的热处理工艺参考了已批量生产的同一材质、尺寸相近的另一型号曲轴的工艺,并经过了模拟计算。曲轴经热处理后,基体显微组织为均匀致密的回火索氏体,力学性能合格,强度适中,表明热处理工艺参数适当,热处理过程也未发生过热等导致组织粗大的现象。存在的问题是,曲柄臂上飞边气割后残留部分尺寸较大,气割处表面凹凸不平呈锯齿状。此外,曲轴采用了水-空交替控时冷却技术,在曲轴的碳含量偏上限且锻件表面存在缺陷时,热处理工艺未充分考虑到这些情况对曲轴淬裂性的影响,可能冷却速度仍稍显偏快。

5)已批量生产的同一材质、尺寸相近的另一型号曲轴未发生淬火裂纹问题,首批生产的7支该型号曲轴中有4支产生淬火裂纹,不是每支曲轴均发生淬火裂纹,也不是每个气割飞边处均发生淬火裂纹。经实测和对比,前期生产的另一型号曲轴上,飞边残留带高约5mm,厚度5~9mm;而发生淬火裂纹的该型号曲轴上,飞边残留带高约5mm、厚度10~31mm,明显偏大。两种曲轴在淬火时,均有一段约10min的预冷时间。飞边残留带厚度较小的另一型号曲轴,预冷阶段飞边残留带可完全冷透,在随后的曲轴水-空交替冷却过程中,飞边残留带上虽然存在应力集中,但因其已完全冷却且不会再发生组织转变,从而能抵抗曲柄臂整体发生组织转变时产生的表面拉应力,故不会产生淬火裂纹。该型号曲轴上飞边残留带厚度明显偏大,预冷阶段尺寸较大的飞边残留带没有完全冷透,在随后的曲轴水-空交替淬火过程中,会发生组织转变形成硬脆的马氏体层,当曲柄臂整体发生组织转变产生表面拉应力时,因飞边残留带上的硬脆马氏体层表面呈锯齿状,故在应力集中最严重处产生了开裂。

综上所述,可确定该曲轴的淬火裂纹与材料的碳含量偏上限、锻件上存在尺寸较大的飞边残留带、制定热处理工艺时未充分考虑这些因素的影响,其裂纹的产生是由各方面因素综合叠加诱发产生。

5 改善措施

为解决该曲轴淬火裂纹问题,根据分析结果制定改善措施如下:

1)编制曲轴锻件气割飞边作业指导书,明确规定曲轴锻件的飞边经气割消除后,在将曲轴发送热处理工序前,必须对气割表面进行打磨或加工,确保圆滑过渡。

2)优化热处理工艺,确保力学性能达到技术要求的前提下,降低曲轴的淬火温度及冷却速度,避免淬火裂纹的产生。经试验,优化后的热处理工艺曲线如图3所示,曲轴淬火温度降低到830℃±10℃,淬火时调用φ270mm智能工艺进行冷却,回火温度工艺保持不变。

图3 优化后的热处理工艺曲线

经采取措施控制曲轴锻件质量并对热处理工艺进行优化后,后续批量处理了15支曲轴,力学性能及金相组织均符合要求,未出现淬火裂纹,力学性能的典型数据见表3。

表3 工艺优化后的曲轴力学性能

6 结束语

1)作为大型锻件[3],曲轴在热处理过程中产生淬火裂纹的原因复杂多样,需结合工艺和制造过程进行综合分析。本次D-SFCM860钢曲轴发生淬火裂纹,就是在材料的碳含量偏上限、锻件上存在尺寸较大的飞边残留带、热处理时淬火冷却速度偏快等因素的共同作用下诱发产生的。

2)为解决该D-SFCM860钢曲轴淬火裂纹质量问题,根据分析结果所采取的控制曲轴锻件质量、降低淬火温度和冷却速度等措施合理有效,保证了后续曲轴的批量稳定生产,同时也为后续同类材质或其他高合金钢曲轴的热处理积累了经验。