多点振动台组地震模拟系统的日常运行与维护

张玉川,邬柳俊

(同济大学多功能振动台实验室,上海 201804)

0 引言

同济大学多功能振动台实验室为教育部985 工程二期建设子项目,总投资2.5 亿元。实验室拥有的多点振动台组地震模拟系统是世界上规模最大、实验能力最强的地震模拟振动台实验系统之一,为桥梁工程、房屋和空间结构工程、地下结构工程和生命线工程提供世界领先的振动和地震模拟实验平台。多点振动台组地震模拟系统(图1)由A(边台30 t)、B(主台70 t)、C(主台70 t)、D(边台30 t)4 个振动台,2 条槽道(长度各为70 m 和30 m)和一道“一字形”反力墙组成。4 个振动台可以在2 个槽道内以2 m 为间隔调整位置以适应不同的试验需求,总试验能力达到200 t。

图1 多点振动台组地震模拟系统

可移动的开放式结构既是试验系统的优势特点,又给系统的运行维护提出了巨大的挑战,频繁的机械与电气的拆装极其容易对设备产生精度上的损伤甚至出现安全隐患。据资料统计,1997 至2016 年期间,我国高校实验室发生的112 起典型事故中,在仪器设备使用环节发生的事故最多,占42%。可见,许多高校实验室在运营中重视硬件建设而疏于管理与维护[1-2]。因此,做好系统的的日常保养与维护,及时发现潜在问题,有利于降低实验事故发生的概率,降低系统运营成本,提高系统的使用效率,延长系统的使用寿命[3-4]。该系统于2013 年完成设备验收,为数十个重大工程和国际合作科研项目提供科技服务,并为包括国家电网在内的多个大型企业提供工业设备的抗震安全性评价服务,在推动产业进步,提升创新能力,实现土木结构与基础设施抗震关键技术突破方面发挥了重要作用。系统至今已累计运行超过3000 h,使用状况良好,这与日常的精心维护与保养是分不开的。

1 日常检查与维护

日常检查与维护是实验室仪器设备正常运行的基础[5]。多点振动台试验系统的日常检查与维护主要包括以下3 项内容:

(1)每个工作日由专人对系统的控制室、油源房、水泵房、管道线路及槽道进行巡查,并记录当日卫生、油温、液位、滤芯、软硬件待机状态等信息,发现异常及时上报并处理。

(2)设备正式开机前,先清理台面静压轴承滑动底板及各作动缸活塞、球铰确保无异物阻碍设备运行。然后打开先导压力,以5 mm/Hz 的速率将系统温度提高到25 ℃以上,才能提高系统压力至额定的21 MPa。过程中如发现系统压力异常应立即停机检查设备各接口密封是否出现问题。

(3)试验加载结束后应按顺序泄压关停设备,记录设备使用时长及加载过程中出现的问题,然后对各分系统重新进行巡查。

2 系统硬件的维护与保养

多点振动台组地震模拟系统硬件部分的维护与保养关系到设备的使用效果,甚至影响到系统的使用寿命。以下分别从动力系统、冷却系统、振动台主体构件及控制系统等3 个方面阐述硬件保养。

2.1 动力系统维护

动力系统搭载9 组150 kW 液压泵站,总流量2800 L/min,油箱总容量17 500 L。为使动力系统正常、高效运转,除了每日的例行巡查,还需每3~6 个月抽取液压油进行油样清洁度测试,并根据测试结果决定是否更换泵站油滤。据统计,70%的液压事故与油液有关[6]。其中除泄漏外,绝大部分是液压油不干净造成的,特别是液压伺服阀等对油液洁净度等级要求高的液压元件,油液污染是其主要故障原因。这就要求油液具有良好的清洁度,才能保证系统工作的高可靠性。液压系统污染物主要是固体颗粒、液体水、空气等。为了降低污染物进入液压系统的概率,应做到以下6 点:

(1)保持液压设备安放地的清洁与干燥,防止灰尘、杂质、水分等进入零部件。

(2)定期检查油箱的的进气孔和注油孔,液压设备的通气孔、散热孔,及时更换密封元件及空气滤芯。

(3)使用正规厂家生产的在保质期内的合格液压油,并用专用的滤油车进行加注,严禁混用不同品牌批次及规格的液压油。

(4)每次移动振动台位置需保持各油路接口的密封性,重新连接管路需更换密封圈。

(5)如发现橡胶油管出现局部鼓包现象要及时更换,防止高压冲刷下橡胶颗粒进入系统。

(6)油泵运行时会产生高频振动,需定期检查设备地脚螺栓、各连接件法兰螺栓,确保螺栓无松动、脱落及腐蚀。

为了确保动力系统的稳定运转,在油源、管道、作动器等位置安装了大量的皮囊式蓄能器。蓄能器的作为系统的辅助及应急动力源,在泵站、电机出现故障、停电或者流量不足时继续为系统提供一定流量的液压油,保证系统完成预定的加载动作[7],同时也可以吸收系统中因流量与流速发生剧烈变化时产生的冲击脉冲,维持系统压力的稳定。在使用的过程中,必须定期对皮囊进行气密性检查,定期更换皮囊及密封组件。发现皮囊的充气压力低于规定的充气压力时,要及时充(补)气,以使蓄能器长期处在最佳工作状态。

2.2 冷却系统维护

冷却系统由5 台功率18.5 kW、流量75 m3/h 的循环水泵,2 座配备5.5 kW 风扇总流量400 m3/h 的冷却塔以及配套的冷却水管组成的开环系统。见图2。

图2 冷却系统示意

液压设备正常工作时,油液温度保持25~60 ℃比较合适。油温升高会使油的黏度降低,泄漏风险增大,降低油泵的效率,并使执行元件的灵敏度变低;油温升高也会加快油液的氧化,使油液变质,减少液压油的使用寿命,高温还会加速油液中沉淀物的析出,可能堵塞伺服控制装置中的孔隙,影响设备的正常工作;油温升高还会使密封装置快速老化,丧失密封性能[8]。所以冷却系统是整个试验系统正常运转的前提,对冷却系统的维护与保养需注意以下4 点:

(1)试验加载开始前,需先打开冷却水循环系统,再打开液压泵站,当液压泵站出油口的油温达到35 ℃时,泵站会自动打开热交换器的进水阀使冷却水流入完成对液压油的冷却。特别是夏季,气温炎热,油温提升迅速,如不提前打开冷却系统很容易引起液压泵站超温报警甚至是直接停机造成严重后果。

(2)由于冷却系统是开环系统,在冷却塔处冷却水会和空气进行热交换,外界雨水、杂物等会进入循环系统腐蚀设备与管路。另外,从油泵热交换机中流出的高温度水会加速水管及密封件的老化,增加泄漏风险。因此要加强对冷却系统的巡查力度,定期更换密封件与系统中的循环水。

(3)不良气候(特别是低温与梅雨季)对暴露在室外的管道具有很强的破坏力,所以要对外置的管道做好保温防潮处理,发现管道、接头腐蚀严重及时更换。

(4)定期切换各自动补、排水泵到手动模式测试其能否正常工作,防止系统运行时出现水量不足、水泵空转或者废水池溢出的状况。

2.3 振动台主体结构、控制系统维护

2.3.1 振动台主体结构的养护

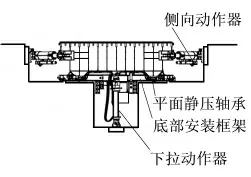

振动台主体结构大多是安装了各类传感器与仪表的机械元件。见图3。

主体结构的养护包括以下3 项:

(1)对振动台上表面做耐磨防腐的环氧处理,台面安装孔(Φ24 mm 与Φ36 mm 两种)在无构件安装时需用橡皮塞保护,构件安装前打开需要用的安装孔,并用吸尘器清洁确保孔内无杂质残留。试验结束后及时封堵安装孔并清洁台面。

(2)每次移动振动台位置时,应对各活塞、球铰、法兰螺栓进行润滑处理,确保各部位连接螺栓达到预定扭矩。

(3)每年配合MTS(管理者测评系统)现场工程师检查并更换磨损严重的平面静压轴承密封圈,并使用专用的标定工具对各个作动器的LVDT(Linear Variable Differential Transformer,线性可变差动变压器)进行重新标定以确保控制精度。

2.3.2 振动台控制系统的养护

控制系统主要由控制箱(包括台面控制器和油源控制器HPC)、PC(包括油源控制PC、单台控制PC 和联台控制PC-STEX)及通信设备与线缆(交换机、光纤与网线)组成(图4)。

控制系统的构件多为电子元件,电子设备在使用中应注意防尘、防潮、防腐蚀、防振、散热、防掉(漏)电等[9-10]。结合振动台控制系统的具体情况,总结出以下4 项养护内容:

(1)控制室应保持干燥清洁,系统工作时温度保持在25 ℃左右,湿度<50%,控制系统使用专用供电线路并配备UPS 电压、防止掉电。

(2)定期检查各控制箱密闭性,空调、UPS、减振装置的工作状态,定期更换空调的空气滤芯。

图3 振动台主体结构

图4 振动台控制系统

(3)为配合移台控制箱之间的光纤、控制箱与PC 之间的网线多为明线,容易老化引起通信故障,应勤加检查并及时更换。

(4)实验室应有良好的接地系统,尽量避免在振动台上进行焊接、敲击捶打、切割等作业。

3 结语

多点振动台系统的日常运行与维护保养是一项庞杂而细致的系统工作,需要不断熟悉设备的运行特性,保持良好的运行环境,做好预防性的维护。坚持日常的巡查与记录,才能将系统故障率降到最低,降低系统运行成本,延长系统的使用寿命,更好地为科研和教学服务。