SLM成形316L工艺对滑动磨损特性及硬度的影响

(北京科技大学,北京 100083)

选择性激光熔融技术(selective laser melting,SLM)作为一种增材制造技术(additive manufacturing,AM),因满足技术人员快速开发产品的需求而发展迅速,已广泛应用于航空航天、生物医学、汽车制造等工程领域。虽然SLM在零件加工制造上具有重要的优势,但它也面临着许多问题[1-2]。激光功率、扫描速度和扫描间距等SLM加工参数选取不当,可能会导致SLM零件凝固过程中形成孔隙缺陷[3]。Liverani等人[4]研究了激光功率、扫描速度、扫描间距和加工方向对SLM-316L不锈钢试样组织和力学性能的影响,并为这些参数建立了最佳工艺参数组合。Li等人[5]研究了工艺参数对孔隙率的影响,结果表明,随着扫描速度的增加,孔隙率显著增加。Gu和Shen[6]通过增加激光功率、降低扫描速度或减少粉末层厚度提高试样致密度。这些文献表明,改变工艺参数能够直接影响成形试样的性能。

316L不锈钢作为医用材料,除了要具有适当的强度,高耐磨性也是获得生物相容性的必要条件[7-10]。此外,在其他工程领域中,对316L不锈钢的摩擦性能和硬度也有一定的要求。Y.Sun等人[11]研究表明,SLM产生的孔隙缺陷导致材料在无润滑摩擦过程中磨损加速。Kumar和Kruth[12]发现在微动磨损试验中,不锈钢试样的微动区形成了薄膜,使试样免受进一步的磨损。Sander等人[13]比较了SLM和传统铸造法制备的FeCrMoVC工具钢构件的组织、力学性能和磨损性能的差别,结果表明,SLM试样具有较高的硬度和抗压强度,同时具有较低的磨损率和断裂应变。Bartolomeu等人[14]总结出SLM制造的316L不锈钢试样的磨损率低于铸造和热压制造的316L不锈钢试样。Li等人[15]采用线性往复摩擦磨损仪对316L不锈钢试样进行了不同激光功率和累积方向的干摩擦磨损试验,结果表明,激光功率和累积方向对COF和磨损率的影响不显著。

综上,目前有关能量密度和扫描间距对SLM成形316L不锈钢的摩擦学性能以及硬度的影响研究还很有限,故本文采用销盘摩擦和布氏硬度试验重点研究能量密度、扫描间距对SLM制备的316L不锈钢试样硬度和滑动磨损性能的影响,这对于SLM零件的设计和制造工艺参数的优选具有重要意义。

1 试验

1.1 材料成形

材料采用气雾化316L奥氏体不锈钢粉末,如图1所示,其颗粒尺寸为15~55 µm,平均直径约为35.5 µm,化学成分如表1所示。试验采用型号为EP-M100T的金属3D打印机,打印机配有波长为1030 nm的光纤激光器,光斑直径为50 μm。所有试样均在氧气含量≤1000 mg/L的气氛环境中成形,试样如图2所示。

SLM工艺参数可表示为公式(1)[16]。其中,L为激光功率(W),v为扫描速度(mm/s),t为层厚(mm),h为扫描间距(mm),E为单位体积的总能量输入或能量密度(J/mm3)。

表1 316L不锈钢粉末化学成分Tab.1 Chemical composition of 316L powder wt%

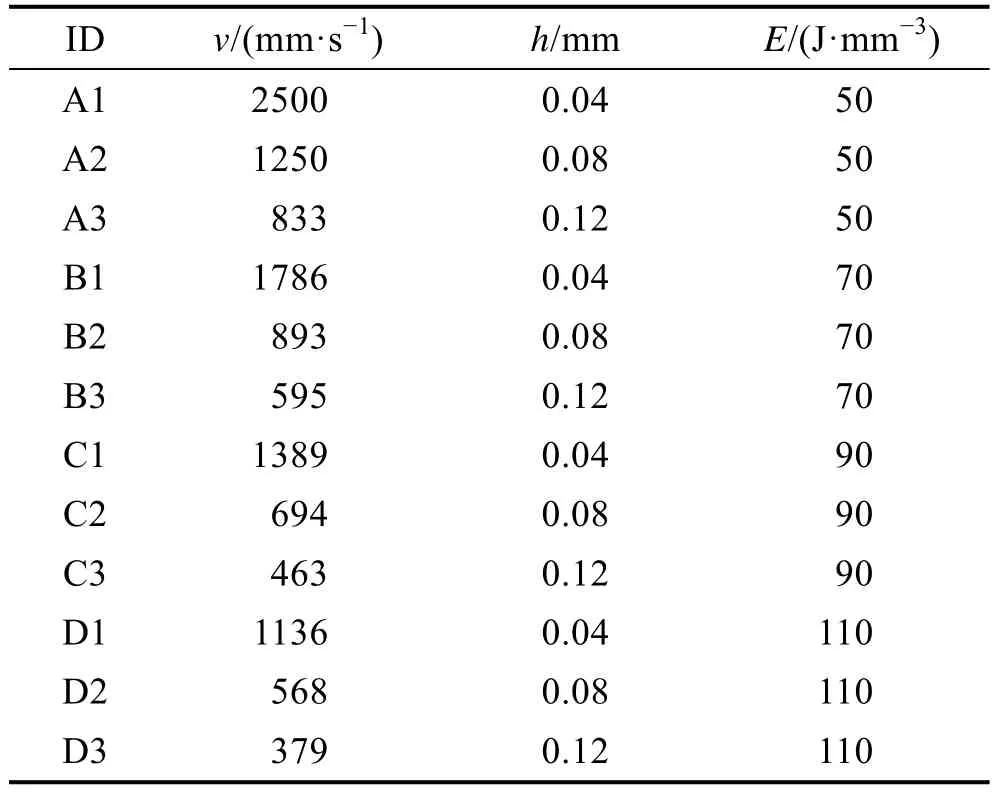

由于试验主要研究扫描间距和能量密度对加工的影响,故选择层厚t=0.02 mm,激光功率L=100 W。Li的工作表明[5],硬度增大的能量密度范围介于50~125 J/mm3之间,硬度低的试样伴有大量的气孔和缺陷,因此选择能量密度范围为50~110 J/mm3。为了研究扫描间距对成形质量的影响,选择扫描间距范围为0.04~0.12 mm。基于公式(1),采用正交试验法得到如表2所示的参数组合。

表2 SLM-316工艺参数Tab.2 SLM-316 process parameters

在成形过程中,为降低试样的局部热应力,采用分区棋盘式扫描策略,将每层划分为5 mm×5 mm的正方形块,每个方块交替标记为绿色和白色,如图3所示。首先熔化绿色标记的块,然后熔化白色标记的块。每个块的扫描轨迹相互平行,各块重叠0.03 mm,以保证各块连接处(Blocks junction)的连接强度。在成形过程中,为获得低温度梯度,下一层(Next layer)扫描轨迹相对于当前层(Current layer)顺时针旋转45°。

1.2 表面粗糙度测量

采用Rtec三维白光干涉仪对喷砂过的试样表面进行粗糙度分析,每个试样选取3个区域进行测量,求取平均值。

1.3 孔隙率测量

孔隙是SLM制造过程中常见缺陷,通常会降低制件致密度,从而降低制件材料强度。孔隙率用于量化试样孔隙缺陷(如气孔、裂纹、孔洞),将OM记录的图像用于量化表面缺陷(如孔隙和裂缝)。在每个样本表面不同位置拍摄十张图像,位置均匀分布在圆环试样表面。测量试样1/3左右面积的孔隙度,孔隙率为样品的缺陷面积占总面积的百分比。

1.4 滑动磨损试验

通过MMW-1A微机控制万能摩擦磨损试验机,选择小销盘摩擦副进行滑动摩擦试验,图4为摩擦副。滑动销采用淬火45钢,摩擦头为球形,直径9.5 mm,硬度45 HRC,以控制的速度旋转。试样作为摩擦环,在受控接触下与旋转的滑动销接触。所有试验均以固定转速120 rad/min进行,共持续3600 s(即7200次滑动周期),接触载荷为20 N,在室温(22 ℃)、环境气氛干燥、无润滑条件下进行。每种参数组合进行三次试验,计算平均结果。

1.5 硬度试验

布氏硬度试验具有硬度代表性好、试验数据稳定、重复性好、实验数据准确等优点。本试验使用NHB布氏硬度计,选择负载187.5 kg的试验力、直径2.5 mm压头进行硬度测试,负载保持时间为15 s。试验要求试样表面光亮,压痕中心距试样边缘至少应为压痕平均直径的2.5倍,两相邻压痕中心距离至少应为压痕平均直径的3倍。测量摩擦环表面24个均匀分布点的硬度值,求取硬度平均值。

2 试验结果与分析

2.1 表面粗糙度分析

通过白光干涉仪进行表面粗糙度分析,每个试样选取3个区域进行测量,求取平均值。如图5所示,能量密度在50~110 J/mm3范围内,扫描间距为0.04 mm时,随着能量密度增大,表面粗糙度先增大再减小;扫描间距为0.08 mm和0.12 mm时,表面粗糙度随着能量密度的增大,先减小后增大。能量密度(E)不变,扫描间距为0.04 mm时的粗糙度最差,0.12 mm系列表面粗糙度最好。

2.2 孔隙率分析

孔隙率的大小直接影响成形的致密度(致密度=1-孔隙率)。通过对工艺参数的研究来降低零件的孔隙率,从而提高成形的质量。表3是基于OM分析出的SLM-316L孔隙率结果。表3中,能量密度为50 J/mm3时的孔隙率非常大,正如文献[17]表明,较低的能量密度(<50 J/mm3)不足以完全熔化粉末,因此成形的零件具有较大的孔隙、裂纹和球化特征。

Sames[18]给出了两种一般类型的孔隙,这些孔隙可能由粉末及加工过程诱导形成。粉末诱导的孔隙被认为是由粉末雾化过程中,粉末进料时生成的气相形成的,然后直接转移到制件上[19]。加工诱导形成的孔隙是主要的孔隙类型,通常是非球形的,而且尺寸可变。由于表面张力的作用,液体球化,会发生球状现象,球体是SLM试样孔隙的来源之一[20-21]。如图6a所示,孔隙率为3.0%(E=70 J/mm3、h=0.12 mm)的B3试样可以看到许多气孔、未熔融粉末、不规则孔隙等成形缺陷;孔隙率为0.94%(E=90 J/mm3、h=0.12 mm)的C3试样,几乎没有缺陷,如图6b。由图6a可以看出,存在未熔融的颗粒以及球形气孔,这是因为当能量密度低时,粉末原料由于功率不足而未完全熔化,导致相邻层结合不良,成形缺陷以结合缺陷为主。一些作者指出[6,22],利用优化的参数,SLM工艺能够产生高致密度的(理论密度98%~99.5%)零件。

表3 SLM-316孔隙率测量结果Tab.3 Results of SLM-316 porosity measurement

之前研究[18]表明,SLM成形大尺寸(毫米级以上)的316L制件的孔隙率随能量密度增大而减小的能量密度范围是50~80 J/mm3。SLM-316L孔隙率与能量密度的关系如图7所示,只有在扫描间距为0.08 mm时,孔隙率与能量密度的关系与文献[18]提到的相同:孔隙率随着能量密度的增大而减小。扫描间距为0.04 mm和0.12 mm时,随着能量密度从50 J/mm3增大到90 J/mm3,孔隙率呈现出不断减小的趋势;能量密度在90~110 J/mm3时,孔隙率几乎不变。此外,还发现扫描间距为0.04 mm的试样的孔隙率明显偏高。

2.3 滑动磨损特性

干滑动磨损60 min后,在试样上形成一个圆形磨损轨迹,磨损轨迹宽度平均约为2 mm,如图8所示。试验发现摩擦系数曲线趋势为先快速增加,最后长时间趋于平缓。为了研究扫描间距对摩擦性能的影响,取能量密度为50 J/mm3、扫描间距不同的摩擦系数进行对比,得到图9所示曲线,同时将磨损轨迹剖面中评估的磨损量绘制在图10中。由图9和表面粗糙度可知,扫描间距越小,表面越粗糙,最初的摩擦系数也越大。此外,通过图10发现,扫描间距越小,磨损率越大。由图9和图10可知,扫描间距越小使孔隙率越大,最终导致摩擦系数和磨损率也越大。

为了研究能量密度对摩擦性能的影响,选择扫描间距为0.04 mm、能量密度不同的试样进行摩擦试验,得到的摩擦系数曲线如图11所示。不难看出,随着能量密度增大,摩擦系数整体减小,这与孔隙率随着能量密度增大而减小的趋势相同。由此可以得出,摩擦系数与孔隙率存在关系:孔隙率越大,摩擦系数越大,磨损越严重。

Y.Sun等人[11]曾将SLM成形的316L试样与标准加工的316L试样进行对比,得出SLM试样的主要磨损机制是断裂,其根源是磨损轨迹中已有的孔隙、裂纹容易萌生和扩展。在滑动磨损过程中,孔隙是应力集中点,会加速材料断裂。在磨损机理方面,316L不锈钢试样的磨损表面均表现出粘着磨损引起的塑性变形和磨粒磨损引起的沿滑动方向排列的凹槽。如图8所示,试样的磨损表面由一系列犁槽、划痕和细磨屑组成,这些都表明磨粒磨损为SLM-316L不锈钢摩擦磨损的主要磨损机理。

2.4 硬度分析

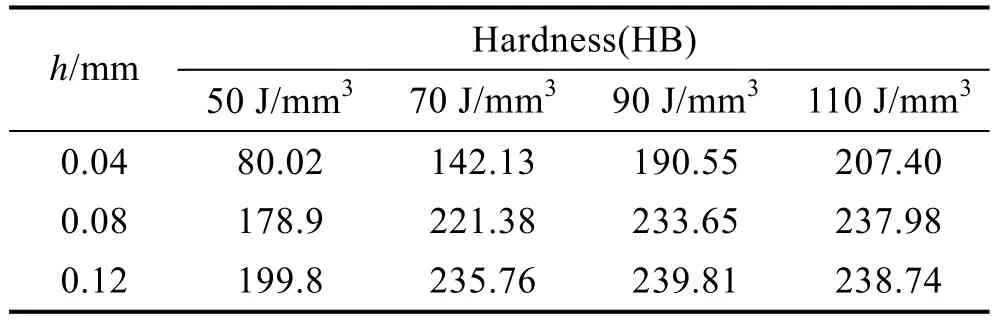

表4列出了SLM制造的316L试样的布氏硬度测量结果,得出硬度-能量密度的关系图,如图12所示,硬度范围跨度较大,最大硬度为239.81 HB,最小硬度为80.02 HB。能量密度不变时,改变扫描间距,硬度随着扫描间距的增大而增大;控制扫描间距不变,改变能量密度,硬度随着能量密度增大而增大。

表4 硬度比较Tab.4 Hardness comparison

SLM成形材料的硬度与孔隙率相关,而且材料的孔隙率对材料的硬度影响十分强烈。为了方便研究,选取扫描间距为0.04 mm、能量密度不同的试样,将前面得到的孔隙率与硬度相结合得到图13,发现硬度受到材料孔隙度的影响与文献[23-25]一致:硬度随着孔隙率的增加而减小,反之亦然。这是因为材料的孔隙率越小,试样的致密度越好,硬度越高。

3 结论

1)扫描间距和能量密度可以影响成形试样的表面质量。扫描间距不同,表面粗糙度随能量密度变化的趋势也不一致。能量密度一定,表面粗糙度随着扫描间距的增大而减小,扫描间距为0.04 mm时,表面最粗糙。

2)能量密度一定时,随扫描间距的增大,孔隙率减小,致密度随之增大;扫描间距不变时,孔隙率与能量密度呈线性变化,孔隙率随能量密度的增大而减小。

3)在研究范围内,扫描间距越大,磨损量越小。试样孔隙越多,表面越粗糙,摩擦系数和磨损率也越大。由此得出SLM试样的磨损率与孔隙率之间存在相关性。

4)在研究范围内改变能量密度、扫描间距,能得到高硬度的试样。硬度随能量密度呈线性增加;当能量密度不变时,硬度随扫描间距的增大而增大。孔隙率和硬度相关,孔隙率越大,致密度越小,硬度也越小。

5)结合表面粗糙度、孔隙率、摩擦磨损、硬度分析,可得到最佳工艺参数组合为:能量密度110 J/mm3,扫描间距0.12 mm。