基于动态贝叶斯网络的海底管道点蚀疲劳损伤失效模型研究

(西安建筑科技大学 管理学院,西安 710055)

海底管道是海上油气资源开发的重要组成部分,其结构的稳定性与海上油气田的安全紧密相关[1]。在海底管道运行过程中,其性能受到传输油气和海洋环境的双重影响,管道性能的退化将会导致管道结构失效,其中腐蚀和腐蚀疲劳损伤是造成管道性能退化的主要因素[2]。当海底管道受到腐蚀时,不但会使管道壁厚逐渐变薄,还会造成穿孔、开裂破坏,从而引起管道泄漏。当海底管道在循环荷载的不断作用下,受环向应力影响的管道材料将会发生腐蚀崩解现象,从而造成管道结构发生以点蚀为主的局部腐蚀。这为管道腐蚀疲劳裂纹的产生提供了条件,会进一步引起管道泄漏[3-4]。海底管道发生泄漏,不仅会造成很大的经济损失,还会对海洋环境造成污染[5]。因此,综合考虑点蚀和腐蚀疲劳损伤对海底管道结构稳定性的影响,科学地预测海底点蚀管道疲劳损伤寿命的失效概率,对保证海底管道的安全运行至关重要。

目前,针对点蚀和腐蚀疲劳双重影响的钢管结构的破坏状态已受到很多学者关注,国内外在该领域已取得一定研究成果。国外,Kondo[6]首先提出了基于腐蚀坑增长的疲劳裂纹萌生时间预测模型,但没有完全描述出腐蚀疲劳损伤的破坏过程。Pidaparti等[7]针对飞机面板的点蚀分类、分布和腐蚀疲劳寿命预测进行了研究,但没有考虑点蚀成核的时间对疲劳寿命的影响。Hu等[8]针对局部腐蚀管道提出了跨尺度损伤过程的四阶段概率模型,虽然为评估管道腐蚀疲劳寿命提供了计算框架,但计算过程相对复杂。Arzaghi等[9]基于贝叶斯网络建立了疲劳裂纹增长的概率模型,为管理者制定最优的维修策略提供参考。国内也有很多学者对钢管结构的点蚀和腐蚀疲劳寿命进行了研究。崔璐等[10]对油井管腐蚀疲劳的裂纹萌生机理和扩展机理进行了介绍,但所建模型偏于概念构思。黄小光和王黎明[11]基于热力学原理,构建了点蚀向腐蚀疲劳裂纹转化的临界条件,确定了腐蚀疲劳裂纹成核的临界点蚀尺寸,但没有对腐蚀疲劳寿命进行预测研究。刘治国等[12]深入研究了点蚀对航空铝合金结构腐蚀疲劳寿命的影响,但没有提供预测腐蚀疲劳寿命的计算框架。上述研究多关注钢管结构腐蚀疲劳机理,没有完全描述出腐蚀疲劳损伤的破坏过程,且计算过程复杂。

本文针对海底点蚀疲劳损伤管道系统,在充分考虑点蚀和腐蚀疲劳损伤双重影响的基础上,基于动态贝叶斯网络提出了失效分析模型。结合腐蚀过程中相关因素的随机性影响,为海底点蚀管道系统的疲劳寿命预测提供指导。

1 贝叶斯网络

1.1 传统贝叶斯网络

贝叶斯网络(BN)是基于图论和概率论的有向无环图,用来考虑由多个节点构成的随机变量之间的不确定性因果关系,包括节点、有向边和概率三部分。它是在随机变量的独立性和链式法则条件下,对一组随机变量的联合概率分布进行评估[13]。结合传统贝叶斯网络结构图(图1),离散随机变量V={X1,X2,X3,…,Xn}的联合概率分布P(V)表示为:

式中:Pa(Xi)为变量Xi的父节点发生概率;P(Xi|Pa(Xi))为变量Xi父节点发生条件下子节点发生的条件概率。

图1中描述了包含变量X1、X2、X3、X4的传统贝叶斯网络。贝叶斯网络作为一种先进的概率分析方法,已广泛应用于复杂系统的可靠性分析,它通过对相关变量的联合概率分布进行因式分解,降低了方法的复杂性,减少了计算时间。贝叶斯网络的主要优点是当系统中任何一个机会节点变量的状态发生变化时,通过及时更新变量的联合概率分布,对复杂系统的可靠性进行高效分析。例如,当变量X2变为状态g时,根据贝叶斯定理,对系统中各变量的联合概率分布更新表示为:

1.2 动态贝叶斯网络

动态贝叶斯网络(DBN)是以传统贝叶斯网络为基础,将静态的网络结构拓展到时间维度而形成具有处理时序数据能力的模型。该模型通过对系统中变量进行模型化处理,可以表示系统的随机变化过程[14]。DBN对BN进行时间片段扩展,它将时间线分成离散的时间片段(t∈[0,T]),片段间有向边表示不同时间片段节点的条件关联,如第i+1个时间片段上的节点变量由第i个时间片段上的父节点变量所决定。变量Yt的条件概率P(Yt|Yt-1,Xt)的动态贝叶斯网络如图2所示,它描述了变量Yt被模型化后的进化过程。由图2可知,时间片段t上的变量Yt由变量Yt-1和变量Xt共同决定,且两个连续时间片段之间的状态转换可能取决于所建模型中变量随机变化的物理特性。因此需要针对时间片段上的节点变量构建一个完整的条件概率表格,才能针对研究系统建立一个动态的贝叶斯网络。

2 点蚀与腐蚀疲劳损伤失效模型

若对海底点蚀与腐蚀疲劳损伤管道系统建立失效模型,首先要明确由点蚀和腐蚀疲劳损伤共同作用的整个破坏过程,这有助于构建预测系统破坏状态的计算框架和动态贝叶斯网络。本文以文献[4]中提出的七阶段破坏模型为基础,对海底油气管道的使用寿命进行分析。从腐蚀点成核到结构最终失效的整个破坏过程如图3所示。该过程主要由腐蚀点成核时间t1、腐蚀坑增长时间t2、管道短裂纹扩展时间t3、管道长裂纹扩展时间t4四部分构成。由于腐蚀坑增长转变为短裂纹的状态过渡时间t5和短裂纹增长转变为长裂纹的状态过渡时间t6较短,可忽略不计[15]。

由图3可知,海底点蚀和腐蚀疲劳损伤管道的使用寿命tf可表示为:

评估海底腐蚀劣化管道使用寿命的分析方法如图4所示。该方法模拟了由点蚀和腐蚀疲劳损伤综合影响导致管道裂纹扩展的整个破坏过程。在下文中,将对点蚀疲劳损伤的四个过程分别进行介绍,并构建系统失效模型。

2.1 腐蚀点成核

腐蚀点成核是海底管道点蚀和腐蚀疲劳损伤破坏过程的第一个阶段。目前已有部分学者对腐蚀点的成核时间(t1)进行研究,但t1对相关影响因素(如材料性质和电化学反应等)的依赖程度尚不明确。因此本研究采用对数正态分布模型模拟腐蚀点成核时间的随机变化过程,并对具体分布参数的选取进行介绍[16]。

那两个男人越来越近,我和她不停地向后退着,几乎退到了舞台的边缘,追光灯将我们四个人牢牢地笼罩在光柱下,一切都像是一场无声的话剧。

2.2 腐蚀坑增长

由文献[17]可知,腐蚀坑保持半球形,以均匀体积速率增长,增长速率可以表示为:

式中:c为腐蚀坑的半径;M为管道材料的分子质量;Ip0为点蚀电流常数;n为金属原子价;F为法拉第常数;ρ为密度;ΔH为活化能;R为理想气体常数;T为温度。

腐蚀疲劳裂纹的形成,本质上是蚀坑增长和裂纹扩展相互竞争的结果。管道由腐蚀坑增长状态转变为短裂纹扩展状态与管道材料的力学性能有关,其中力学性能可以用材料的应力强度因子ΔK表示。腐蚀管道短裂纹扩展状态的开始由两方面因素决定:第一,腐蚀坑等效表面裂纹扩展的应力强度因子ΔK1增长到腐蚀疲劳裂纹扩展的临界应力强度因子ΔK0,如式(5)中所示;第二,腐蚀疲劳裂纹扩展的速率超过腐蚀坑裂纹扩展的速率。

由文献[18]可知,管道由腐蚀坑裂纹扩展转变为腐蚀疲劳裂纹扩展的临界裂纹长度L1可以表示为:

式中:Q为形状系数,Q=1.464α1.65;α为腐蚀坑的纵横比,α=a/c(a为腐蚀坑主次轴长度的1/2,c为腐蚀坑半径);Δσ是管道材料的应力变化范围。

2.3 裂纹扩展

通常采用帕里斯公式对管道腐蚀疲劳导致的长裂纹扩展进行估算分析,对腐蚀疲劳导致的短裂纹扩展尚无明确的计算方法。结合文献[19]的研究,基于帕里斯公式,在充分考虑相关参数不确定性的基础上,可以构建一种概率分析模型,对短裂纹和长裂纹的扩展尺寸进行综合分析,裂纹扩展尺寸e的求解公式为:

式中:N为外加循环荷载(风、电流和风浪等)的次数;C和m是管道裂纹参数(短裂纹和长裂纹取值不同);ΔK为应力强度因子,由式(8)计算。

根据式(7)可知,在复杂海洋环境中,经每次循环荷载作用下的油气管道,其裂缝增长与裂缝的尺寸和不确定的应力变化范围有关,该公式没有直接的求解方法。由文献[20]可知,若假设几何函数Y是独立于裂纹扩展尺寸e的不变量,且材料应力变化范围Δσ服从威布尔分布,则裂纹扩展尺寸e的求解公式可以表达为:

式中:A和B分别为威布尔分布的比例参数和形状参数;Γ为伽玛函数;U为模型服从正态分布的不确定系数。

根据式(9)可知,当前时间段裂纹尺寸是前一时间段裂纹尺寸和管道裂纹参数(C和m)的函数。借助对管道裂纹扩展长时间观察和实验中获取的裂纹参数,结合一系列的恒定时间序列和动态贝叶斯网络中的状态转变概率P(et|et-1),在已知短裂纹扩展状态转变为长裂纹扩展状态的临界裂纹尺寸L2的前提下,可以对当前时间段的裂纹尺寸进行求解计算。

2.4 DBN失效模型

在点蚀成核且腐蚀坑增大尚未转变为短裂纹扩展状态阶段,可以结合计算式(4)、(6),在已知最初腐蚀坑尺寸L0的条件下,采用蒙特卡洛方法对最初点蚀占主导作用的管道损伤寿命进行模拟分析。在点蚀管道进入裂纹扩展的腐蚀疲劳损伤阶段,可以采用动态贝叶斯网络(DBN)对管道的剩余寿命进行估算分析。结合文献[21]中提出的通用DBN模型,在对该阶段进行离散时间片段划分的基础上,具体描述了短裂纹和长裂纹的整个劣化损伤过程,如图5所示。腐蚀疲劳损伤阶段由腐蚀坑增长状态转变为短裂纹扩展状态的临界尺寸L1开始,先经过Ld1~Ldnn个时间片段(每个时间片段代表1年)的短裂纹扩展。当短裂纹尺寸扩展到转变为长裂纹扩展状态的临界尺寸L2时,管道腐蚀疲劳损伤进入长裂纹扩展状态。再经过Lc1~Lcmm个时间片段的长裂纹扩展,最终第i个时间片段的裂纹实际尺寸Li超过系统正常运行可以容忍的最大裂纹尺寸Lf时,系统将会出现故障。因此点蚀疲劳损伤管道最终失效模型可以表达为:

式中:G为系统的极限状态。当G>0时,系统正常运行;当G≤0时,系统出现故障。

3 案例分析

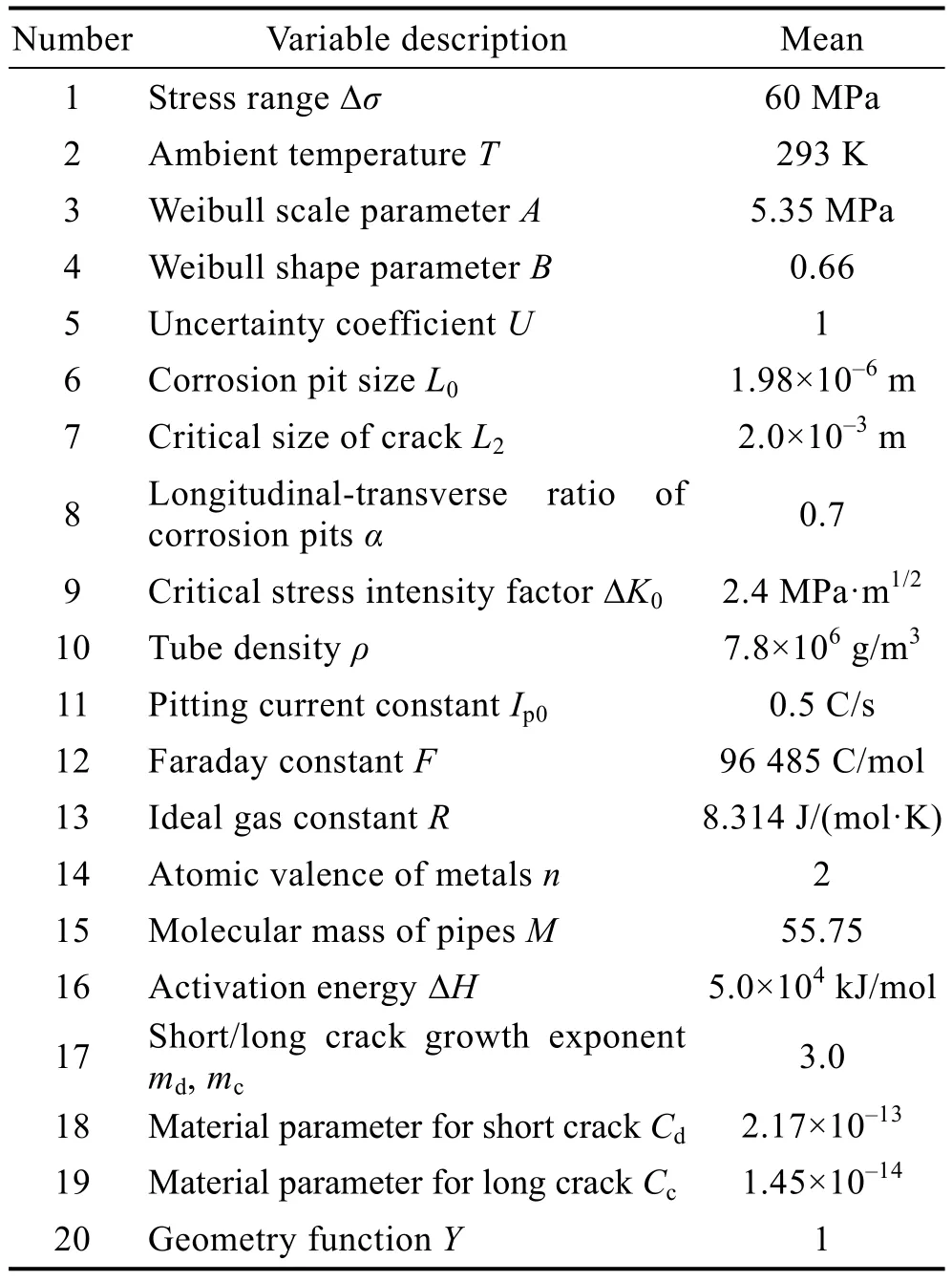

为验证上述腐蚀疲劳损伤管道失效模型的适用性,以高钢级X70的某海底石油管道为研究对象,对所建模型进行实例验证。假设该海底管道每年需要承受循环荷载破坏的次数N=106,管道失效的点蚀疲劳损伤裂缝尺寸Lf=10×10-3m,模型中的具体相关变量见表1。

表1 海底管道点蚀疲劳损伤模型中的相关变量Tab.1 Relevant variables in pitting fatigue damage model of submarine pipelines

通过式(4)、(6),结合表1数据,采用蒙特卡洛模拟方法,求解的腐蚀坑增长状态转变为短裂纹扩展状态的临界裂纹尺寸L1的均值E[L1]=8×10-4m,该变量的累计概率分布如图6所示。在图6中,裂纹尺寸被划分为20个离散的指数增长区间,这为动态贝叶斯网络分析提供了最大的裂纹破坏尺寸,使最后时间片段内的均匀间隔长度不会因为概率较低而导致舍入误差。

通过上文中裂纹扩展公式,依据图5中动态贝叶斯网络模型,结合以上数据,可以得出海底点蚀疲劳损伤管道寿命的累积概率分布,如图7所示。根据图7可知,在海底点蚀管道系统运行的第3年,由于腐蚀坑增长将会使系统进入腐蚀疲劳损伤阶段,此时短裂纹扩展将会加大管道系统的破坏速度。在海底点蚀管道系统以短裂纹扩展状态经过12年以后,系统将会进入长裂纹扩展状态,这时管道系统的破坏速度明显加快。若在前15年中未对发生点蚀损伤的海底管道进行维修保养,在第20年,系统的累积故障概率将会快速增长到0.1。在第25年,系统的累积故障概率将会增长到0.5。大约再运行10年,系统结构将会面临失效风险,此时系统累积故障概率为0.95。

图7中结果表明,在循环荷载作用下,海底点蚀疲劳损伤管道系统运行期间,结合具有监测能力的DBN模型,可用上文提出的方法对系统的疲劳寿命进行预测。通过观测相关影响参数的实时变化,依据疲劳裂纹尺寸的大小更新预测结果,从而借助最新的预测数据,为系统制定最优的维修保养计划。

4 结论

1)针对循环荷载作用下的海底点蚀疲劳损伤管道,在充分考虑点蚀和腐蚀疲劳损伤双重影响的基础上,把点蚀疲劳损伤分为腐蚀点成核、腐蚀坑增长、短裂纹扩展和长裂纹扩展四个阶段。基于动态贝叶斯网络(DBN),提出了一种预测管道点蚀疲劳损伤寿命的概率分析方法。

2)采用蒙特卡洛模拟方法对腐蚀点成核到形成短裂纹扩展阶段进行分析,当腐蚀坑的尺寸增长到0.8 mm时,管道破坏将会进入腐蚀疲劳裂纹扩展阶段。借助动态贝叶斯网络分析方法,对短裂纹和长裂纹扩展阶段的疲劳寿命进行预测分析。通过计算结果可知,若海底管道发生点蚀后未进行任何维修保养,系统运行20年后的故障概率为0.1,再经过15年的无修运转后,系统的故障概率将会达到0.95。

3)通过提出的失效分析模型,结合相关影响参数的实际观测数据,可以对海底管道腐蚀疲劳寿命预测结果进行实时更新,为系统进行有效的检测、检查和制定最优的维修策略提供帮助。