超音速火焰喷涂WC-10Co-4Cr涂层的摩擦腐蚀性能研究

黄博,吴庆丹,魏新龙,肖金坤,张嘎,张超

(1.扬州大学 机械工程学院,江苏 扬州 225127;2.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,兰州 730000)

材料摩擦腐蚀是一个复杂的失效过程,是机械磨损和电化学腐蚀共同作用的结果[1-2],通常由摩擦腐蚀导致的材料损失量远大于各自损失量之和。不锈钢是石油装备、海洋装备、船舶等行业的典型应用材料,在使用过程中经常接触腐蚀介质,如酸、碱、盐等,同时在腐蚀介质中也面临着摩擦磨损的问题,因此对于材料的防腐耐磨性能提出了更高的要求。通常在钢结构表面涂刷防护漆,但其耐磨性有限,且会对环境造成污染。

热喷涂硬质合金防护涂层是保护钢结构的有效手段之一[3-4]。WC是最常用的硬质合金,Co是最理想的粘结剂,作为涂层材料,WC和Co构成协同作用、相互增强的体系[5-6],因此WC-Co体系材料具有优异的耐磨性能[7-9]。近年来,超音速火焰喷涂(HVOF)技术被广泛应用于制备高硬度和耐磨WCCo基致密涂层。为提高WC-Co涂层的耐腐蚀性,常在涂层体系中引入Cr元素而形成WC-Co-Cr涂层体系[10-11],结果表明,WC-Co-Cr涂层在干滑动、空蚀和腐蚀条件下性能优异[12-15]。在干磨条件下,WC基涂层失效机制主要表现在:(1)粘结相变形移除,(2)碳化物颗粒破碎脱落,(3)扁平粒子分层剥落[16-17]。在滑动摩擦过程中,WC-Co-Cr涂层形成的摩擦膜能有效保护涂层免受磨损伤害[18-20],由于WC和Co之间存在电位差,因此在腐蚀介质中涂层被腐蚀破坏,其中陶瓷相充当阴极,金属粘结相充当阳极[21],同时磨损导致涂层被进一步破坏失效[22-24]。Cr提高WC基涂层的致密度,从而提高涂层的耐磨及抗侵蚀能力[25-26]。Wu等[27]研究了WC-Co-Cr涂层在高转速、高负荷条件下的摩擦腐蚀性能,研究结果表明,该涂层在天然河水中具有良好的耐磨性和耐腐蚀性能。Hong等[28]研究发现喷涂距离对涂层孔隙率的影响较大,涂层越致密,其耐腐蚀性能越好。

目前,针对WC基涂层的摩擦磨损以及耐冲蚀性能的研究受到广泛关注,但在腐蚀环境下的摩擦磨损及其电化学性能的研究鲜有报道[21,29-32]。本文以304不锈钢为基体,采用HVOF喷涂工艺,选择两种不同的喷涂距离制备了WC-10Co-4Cr涂层。采用带电化学工作站的往复式摩擦磨损试验机,研究WC-10Co-4Cr涂层与304不锈钢基体在3.5%NaCl水溶液中与Si3N4球摩擦时的腐蚀磨损性能。对涂层的磨损表面进行表征,以阐明影响涂层摩擦腐蚀性能的机理。

1 实验方法

1.1 喷涂材料

选取湖南先导(益阳)等离子粉末有限公司生产的WC-10Co-4Cr粉末作为喷涂材料,在304不锈钢基体(60 mm×40 mm×3 mm)上制备涂层。图1为粉末的SEM照片,粉末由WC颗粒团聚而成,Co和Cr充当粘结剂,团聚粉末为准球状颗粒,团聚粉末粒度为(45±15) μm。肉眼观察为暗灰色粉末,其中Co 9.83%,Cr 4.08%,WC余量。

1.2 涂层制备

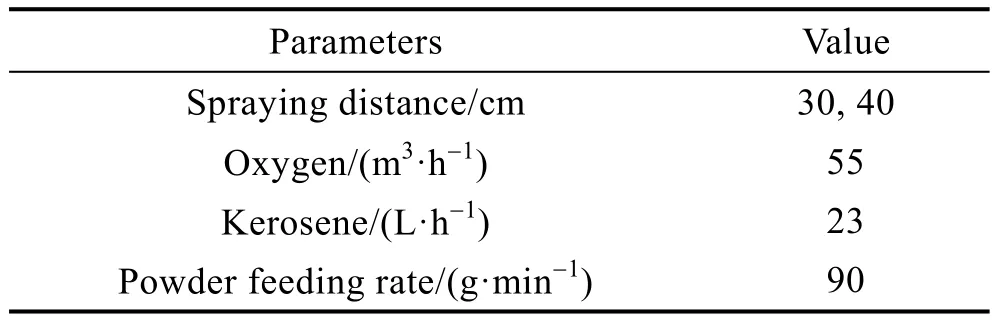

喷涂前需将粉末置于80 ℃烘箱内干燥3 h,备用。随后采用北京多特喷砂设备有限公司GP-1干式喷砂机对基体进行喷砂处理,喷砂压力为0.5 MPa,喷砂材料为24#棕刚玉。喷砂后用压缩空气吹净基体表面,喷砂2 h内进行超音速喷涂实验。喷涂设备为郑州立佳热喷涂机械有限公司的HV-8000燃油型HVOF系统,采用航空煤油作为燃料,氧气作为助燃剂,喷涂参数如表1所示。采用ABB六轴机器手控制喷枪轨迹。同时利用压缩空气对不锈钢基体背部进行冷却,冷却空气压力为0.3 MPa。经多次研究结果表明,喷涂距离在30~40 cm之间为最佳喷涂距离,本文研究30、40 cm这两种喷距对涂层性能的影响,并将喷涂距离为30 cm的涂层记为C30,喷涂距离为40 cm的涂层记为C40。

表1 超音速火焰喷涂工艺参数Tab.1 Parameters of HVOF

1.3 涂层表征

采用场发射扫描电子显微镜(Zeiss Supra55)表征粉末及涂层显微形貌。使用X射线衍射仪(Bruker-AXS D8 Advance型)测定粉末及涂层的物相组成,扫描角度为20°~80°,扫描速率为0.24 (°)/s。通过维氏硬度计(华银HV-10000A型)测量涂层的显微硬度,载荷为100 g,保荷时间为10 s。涂层横截面全部抛光成镜面,每个涂层取10个硬度点并求平均值。

在摩擦腐蚀测试之前,涂层表面均采用600—2000目砂纸抛光至镜面。采用装配有电化学工作站的UMT-3型摩擦磨损试验仪(Bruker UMT,USA),对浸泡于溶液中的涂层进行开路电位和极化曲线测量,测试涂层在滑动或静态条件下的极化曲线和摩擦系数曲线,其中电化学曲线测量时,以Pt电极作为辅助电极,Ag/AgCl作为参比电极,并与工作电极构成三电极体系,实验介质为3.5%NaCl水溶液。

腐蚀磨损实验:采用直径为4 mm氮化硅球作为对磨球,法向载荷为10 N,频率为4 Hz,磨痕长度为2 mm,时间为0.5 h。在滑动摩擦实验前后,试样均稳定10 min,并连续测量每个阶段的开路电位(OCP)。磨损率(RV)通过公式(1)计算。

式中:Rv为体积磨损率,mm3/(N·m);V为磨损体积,mm3;F为负载,N;S为滑动总行程,m。

仅腐蚀条件的动电位极化行为:相对于开路电位极化曲线的扫描范围为±0.5 V,扫描速率为1 mV/s。室温下,在3.5% NaCl溶液中浸泡10 min后,测试涂层的电化学极化曲线。

滑动过程中的动电位极化行为:待开路电位稳定后开始测量,相对于开路电位极化曲线的扫描范围为±0.5 V,扫描速率为1 mV/s。

每个试验至少进行3次。数据处理采用UMT-3型配有的分析软件,采用塔菲尔曲线外推法求得腐蚀过程的动力学参数。磨痕的三维形貌以及磨损量通过Bruker GT-K型三维光学轮廓仪进行表征与计算。

2 结果与分析

2.1 涂层的微观组织与成分

图2是涂层的截面形貌,由WC颗粒和熔融的Co和Cr的粘结相构成,当喷涂距离从30 cm增加到40 cm时,涂层厚度随之增加,C30涂层厚度约为160 μm,C40涂层厚度约为230 μm。随喷涂距离的减小,焰流中粉末颗粒到达基体的速度提高[33],颗粒沉积过程中的冲击力增大,颗粒与基体接触后由于冲击过大而发生反弹,反而使涂层沉积效率降低;另一方面,较高的焰流温度可提高飞行颗粒的熔融程度,有助于沉积颗粒在基体上的扁平化。

图3是涂层和粉末的XRD图谱。粉末和涂层中多为WC硬质相,喷涂过程中产生少量W2C,这与先前的研究结果一致[13,27],由于喷涂过程中焰流温度较高,致使少部分WC脱碳形成W2C,而Cr元素已经溶解在粘结相Co中[34-36]。

2.2 显微硬度

涂层沿厚度方向的硬度值如图4所示,硬度分布相对均匀,相比于C40涂层,C30涂层具有更高的硬度。C30和C40的显微硬度值分别为(1405±165)HV和(1192±213)HV,而304不锈钢基体的硬度值约为250~350 HV。在距离结合处-50 μm处的304不锈钢基体的硬度值略高于在-150 μm处的硬度值,表明飞行颗粒的喷丸作用提高了结合处基体材料的显微硬度值[23]。此外,相较于C40涂层,在-150 μm处,C30涂层的显微硬度值较高,表明喷丸作用更强。与304不锈钢相比,涂层具有更高的硬度,可有效保护基体免受磨损,降低其磨损率[37]。此外,涂层横截面典型的二元图像如图5所示,C30涂层具有更低的孔隙率,二者的孔隙率分别为(0.66±0.05)%和(0.82±0.05)%[38]。

2.3 摩擦腐蚀性能

2.3.1 滑动磨损对开路电位的影响

图6是C30、C40涂层和304不锈钢基材在开始浸泡10 min和滑动摩擦过程中的开路电位及摩擦系数的变化曲线。WC-10Co-4Cr涂层和304不锈钢的开路电位变化完全不同,在滑动摩擦前后,C30和C40涂层的开路电位没有明显变化,而304不锈钢的开路电位在滑动开始后显著下降,随后保持稳定,滑动结束后开路电位迅速上升,说明在腐蚀介质下,304不锈钢更容易受到影响。众所周知,开路电位越低,材料越易发生腐蚀破坏,因此304不锈钢在腐蚀介质中更易发生腐蚀。相反,不论静态浸泡,还是在腐蚀介质中滑动摩擦,C30和C40涂层性能都更加优异。开路电位通常与材料的表面电化学状态有关,钝化材料通常有较高的开路电位,而非钝化材料的开路电位相对较低[39]。本文研究钝化金属的摩擦腐蚀表现与以往研究结果类似[20,39-40],由于材料表面氧化膜逐渐剥落,钝化金属材料趋向于活泼[41],作为典型的钝化材料,不锈钢易于在腐蚀环境中形成钝化膜[42]。研究发现滑动开始时,钝化层破碎剥落,导致开路电位急剧下降,滑动摩擦结束后重新生成钝化膜,开路电位快速上升。然而,在腐蚀条件下,涂层中硬质相WC在盐溶液中具有较高的耐腐蚀性能,粘结相溶解是涂层开路电位变化的主导因素,由于粘结相含量较低,因此开路电位变化较小。

此外,在滑动过程中,涂层摩擦系数的变化趋势与开路电位相关,如图6所示。在摩擦过程中,NaCl盐溶液具有润滑作用,并且与WC颗粒具有良好的润湿性,因此与干摩相比,其摩擦系数相对较低,耐磨性能较好。在滑动摩擦时,涂层表面钝化层生成与剥落过程交替进行,导致涂层表面状态不断发生变化,表现为摩擦系数和开路电位曲线的波动。

图7为C30、C40涂层和304不锈钢基体在3.5%NaCl溶液中滑动摩擦后的磨痕三维形貌,可以发现,C30和C40涂层的磨损表面光滑平整,耐磨性能较好,其磨损率为1.7×10-7mm3/(N·m),而304不锈钢的磨损率达到2.6×10-5mm3/(N·m)。此外,如图8所示,两种涂层的磨痕深度小于1 μm,而304不锈钢的磨痕深度达到14 μm。由此可见,在腐蚀环境下,304不锈钢的耐磨性能极差,在WC-10Co-4Cr涂层保护下的304不锈钢基体将获得更长的使用寿命[43-44]。

图9是涂层与基体在3.5%NaCl盐溶液中进行摩擦后的磨痕微观形貌。与304不锈钢相比,涂层磨损表面相对平滑,只有在较大的WC颗粒上有少量微裂纹(如图9箭头所示),304不锈钢磨损表面表现为典型的犁沟形貌,磨损沟槽较深,腐蚀磨损严重,与Sun等人[42]的研究结果一致。304不锈钢的硬度较低,摩擦磨损后材料表面易剥落,产生严重的塑性变形,在滑动过程中钝化膜破坏,暴露在盐溶液中的未钝化表面更易发生腐蚀,导致材料表面磨损加剧。相比于不锈钢基体,涂层材料中的O元素主要存在于粘结相中,大部分WC颗粒和粘结相材料较为光滑,即使浸泡在腐蚀介质中,涂层磨损也非常轻微。相比于粘结相基质,WC颗粒的弹性模量较高,因此在摩擦磨损界面上WC颗粒承受较大载荷,也就是说,WC颗粒显著降低了金属粘结相表面钝化膜的破坏。此外,在盐溶液中,WC的耐腐蚀性能更高,滑动开始时的开路电位变化并不显著。

2.3.2 滑动过程中的电化学行为

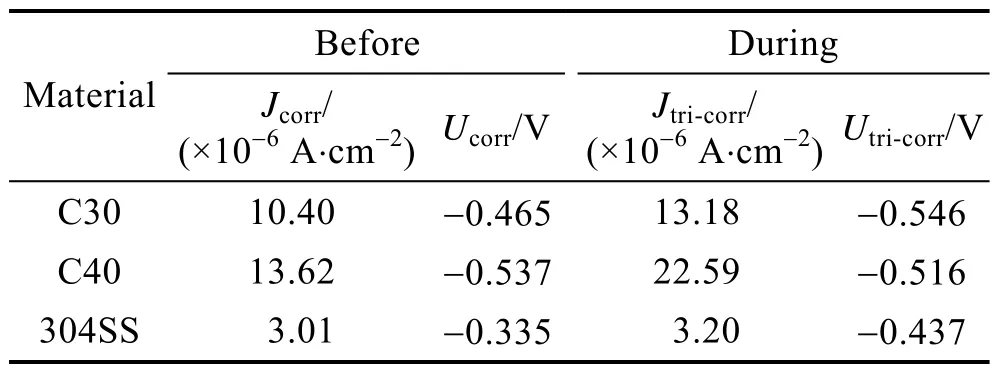

为进一步研究滑动接触对涂层和304不锈钢基体在3.5%NaCl溶液中腐蚀行为的影响,在浸没(无滑动)和滑动条件下测量其动电位极化曲线,如图10所示。表2为其电化学性能参数。

表2 摩擦前和摩擦过程中涂层和304不锈钢的电化学参数Tab.2 Electrochemical parameters of coatings and 304SS obtained before and during tribocorrosion tests

在纯腐蚀条件下,C30涂层的腐蚀电流和腐蚀电位比C40涂层的更低,具有更高的耐腐蚀性能。这是由于C30涂层的喷涂距离短,粉末颗粒在焰流中的存在时间短,粒子速度还未降低就高速撞击于基体表面,形成扁平颗粒,高速撞击后的扁平颗粒层层堆叠,形成更致密的涂层,因此C30涂层的孔隙率较低((0.66±0.05)%),其耐蚀性能优异。在短时间浸泡于盐溶液中,两种涂层比304不锈钢基体具有更高的腐蚀电流密度和更低的腐蚀电位,从牺牲阳极保护阴极的角度来看,其有效保护基体免受腐蚀破坏,且粘结相的面积较小,腐蚀破坏较轻。在测量动态电位极化曲线后,涂层表面没有腐蚀痕迹。

在摩擦腐蚀条件下,C30涂层具有更低的腐蚀电流密度和更高的腐蚀电位,涂层性能优异。与C40涂层相比,喷涂距离较短的C30涂层粉末颗粒在焰流中的存在时间短,陶瓷相WC在高温焰流中分解较少,一方面提升涂层硬度,改善其耐磨性能;另一方面陶瓷相的耐蚀性能优异,可有效改善涂层的耐蚀性能。此外,在滑动过程中涂层的自腐蚀电流密度降低且腐蚀电位升高,涂层的耐腐蚀性能提高,而304不锈钢变化并不显著,不锈钢基体具有明显的钝化作用,可以抑制腐蚀速率[45]。Monticelli认为孔隙率决定了涂层的耐腐蚀性能[40],涂层没有形成连续孔,因此孔隙率较低,腐蚀介质难以到达基材,涂层显示出优异的保护性能。因此,无论是否进行摩擦,具有较低孔隙率的C30涂层都表现出更好的耐腐蚀性。

另一个现象是涂层与304不锈钢在极化过程中的摩擦系数出现了不同的变化趋势(如图11所示),并且与极化曲线的变化对应。在滑动条件下测量动电位极化曲线时记录的摩擦系数比开路电位时记录的摩擦系数偏低,是由于对涂层和基体进行电位扫描后产生了氧化膜,氧化膜有效保护涂层免受磨损伤害,降低摩擦系数。当开始进行电位扫描时,涂层和304不锈钢的摩擦系数都经历了一个小的上升阶段,随后开始降低并逐渐平稳。但在阳极极化中,涂层和304不锈钢的摩擦系数呈现相反的变化趋势,反映了涂层和基体不同的腐蚀机理。Y.Sun和R.Bailey[39]对304不锈钢在极化过程中摩擦系数变化进行了系统的研究,由于摩擦过程中外加电位,304不锈钢生成氧化膜,氧化膜厚度增加,摩擦系数减小,同时点蚀形成会提高表面粗糙度,摩擦系数升高。涂层的摩擦系数变化应该与摩擦腐蚀形成的缺陷有关,涂层表面生成的微裂纹和凹坑等缺陷与在滑动过程中与施加的电位同步,粘结相钴合金优先腐蚀[46-47],然而当施加更高的电位时,WC相开始溶解[48],WC颗粒剥落导致涂层的摩擦系数升高。滑动摩擦使涂层表面更加平滑,涂层没有明显的钝化区,摩擦系数逐渐降低。

3 结论

1)涂层结构均匀且致密,孔隙较少。涂层硬度值相对较高,达到1100~1400HV,孔隙率少于1%。当喷涂距离从40 cm降低到30 cm时,涂层的孔隙率降低,硬度提高。涂层物相主要由WC相与其在高温下脱碳形成的W2C相构成。

2)C30涂层的摩擦腐蚀性能比C40涂层的更优异,这与C30涂层硬度高、致密及耐蚀性陶瓷相WC含量较多、分解较少有关。

3)由于摩擦和腐蚀的相互作用,在盐溶液中与陶瓷球摩擦时,304不锈钢的磨损率相对较高。与不锈钢相比,WC-10Co-4Cr涂层具有优异的耐磨性,比不锈钢高出2个数量级。与静态条件下的开路电位相比,滑动摩擦时两种涂层的开路电位并无明显变化。由于WC颗粒的弹性模量高,其承受摩擦磨损界面上的载荷较大,因此金属粘结相的钝化层未遭到破坏。研究表明,WC-10Co-4Cr涂层适用于暴露于腐蚀性介质中的摩擦工程应用。