拟薄水铝石对加氢裂化催化剂的影响

吴锦添,范文青,刘长坤,张 黎

(1. 中化泉州能源科技有限责任公司,福建 泉州 362100;2. 中化泉州石化有限公司,福建 泉州 362100)

载体是加氢裂化催化剂必不可少的组分之一,要求载体具有较高的热稳定性、机械强度,且提供合适的孔结构和有效的比表面积。氧化铝是加氢裂化催化剂中使用较多的载体组分,现在用作载体的氧化铝,几乎全部是γ-Al2O3,而它的前身是拟薄水铝石,所以拟薄水铝石是氢氧化铝中重要的一员[1]。它的化学式为AlOOH·nH2O(0.08 很多学者都会研究拟薄水铝石的粉体性质和胶溶机理等[4-8],但很少涉及拟薄水铝石的性质在催化剂中的作用及如何对催化剂活性和选择性产生影响。在工业生产中,拟薄水铝石现有的质量指标主要也是针对粉体原料的内部结构[8],如比表面积及孔体积孔径等,但在实际应用中,国产市售拟薄水铝种类繁多,品质鱼目混杂,在拟薄水铝石满足内部结构基本要求时所制备加氢裂化催化剂的活性和选择性仍然有很大波动。 本工作以国内外几个厂家生产的拟薄水铝石为载体制备加氢裂化催化剂,采用氮气吸附-脱附、XRD、XRF、TEM等分析方法对拟薄水铝石结构进行表征,结合催化剂的性能,研究了拟薄水铝石影响催化剂活性的因素。 以6种工业级的拟薄水铝石为原料,6种拟薄水铝石分别来自沙索(中国)化学有限公司(A)、山东铝业有限公司(型号AS-HC-PD-8)(B)、烟台恒辉化工有限公司(C)、淄博玖龙化工科技有限公司(D)、山东英朗生物科技有限公司(E)、山东铝业有限公司(型号AS-HC-PHP-04)(F);偏钨酸铵、硝酸镍:分析纯,国药集团化学试剂有限公司。 将拟薄水铝石和Y分子筛搅拌均匀,混捏挤条,干燥焙烧后即得催化剂的载体,配制等体积的W-Ni金属盐溶液对载体进行浸渍,常温下充分的陈化,100 ℃干燥,500 ℃焙烧即制得加氢裂化催化剂。 采用美国麦克仪器公司ASAP2460型物理吸附仪分析拟薄水铝石的比表面积和孔结构;采用荷兰帕纳科公司的X’pert PRO型X射线衍射仪对拟薄水铝石进行物相分析;采用日本理学电机工业株式会社3271E型X射线荧光光谱仪分析元素组成;采用日本电子公司JEM-2100型高分辨率透射电子显微镜进行TEM表征;采用安捷伦公司7890型气相色谱仪分析各个馏分,包括石脑油、航煤、柴油和未转化蜡油。 催化剂性能评价采用上海迈瑞尔化学技术有限公司MR756型加氢试验装置,催化剂采用器外预硫化,以加裂装置的循环油为原料油,原料油性质见表1。采用单段一次通过的反应流程,预硫后催化剂与惰性填料进行混合(1∶3)。工艺条件:反应压力14.5 MPa,氢油体积比800∶1,液态空速为2.0 h-1。反应产物中气体部分采用AC分析控制有限公司气相色谱仪分析,液体部分采用ASTM D7213模拟蒸馏仪进行分析,在目标转化率为55%时催化剂的反应温度作为考察催化剂活性的依据,通过模拟蒸馏数据,计算各个组分的选择性,考察催化剂中间馏分的选择性。 表1 原料油的性质Table 1 Properties of crude feedstock 蜡油转化率(X)及产品选择性按式(1)~(5)计算。 式中,m0为原料中蜡油馏分的质量,g;m为产品的总质量,g;m1为产品中蜡油馏分的质量,g;m2为产品中柴油馏分的质量,g;m3为产品中石脑油馏分的质量,g;m4为产品中C1~C4馏分的质量,g;S1为蜡油的选择性,%;S2为柴油选择性,%;S3为石脑油的选择性,%;S4为C1~C4的选择性,%。其中,蜡油馏分是指液体产品中沸程在350 ℃以上的馏分,柴油馏分是指液体产品中沸程在170~350 ℃之间的馏分,石脑油馏分是指液体产品中沸程在170 ℃以下的馏分和气体产品中C5及C5+组分,C1~C4指气体产品中的C1~C4烃;液体产品沸程和气体产品组成均由气相色谱分析得到。 在催化剂其他组分保持不变,仅改变拟薄水铝石的情况下,分别采用不同厂商提供的拟薄水铝石为原料制备了一系列柴油型催化剂,各催化剂的反应性能见表2。从表2可看出,A和B制备的催化剂活性较好,柴油选择性较高,而其余四种拟薄水铝石的活性和选择性都较差。因此,不同的拟薄水铝石制备的催化剂活性不同。后续为研究导致反应活性差异的因素,对所使用的拟薄水铝石进行了一系列的表征和分析。 表2 不同拟薄水铝石所制备催化剂性能的对比Table 2 Comparison of catalyst performance of different pseudo-boehmite 各拟薄水铝石及500 ℃焙烧后拟薄水铝石的XRD谱图见图1。从图1可看出,C拟薄水铝石含有部分β-三水铝石相(PDF#20-0011),500 ℃焙烧均形成γ-Al2O3。三水铝石不具有黏结性,E和F拟薄水铝石焙烧前后结晶度均较低且尺寸较小(表3),这些都会影响拟薄水铝石的黏结性能[7,9],从而导致酸性组分和金属的分散性变差,进而使催化剂的活性和选择性变差。B、D与A拟薄水铝石在焙烧前后的晶相结构都相似。综上可知,晶相结构会影响催化剂的性能,但不是拟薄水铝石导致催化剂反应活性差异的唯一因素。 图1 拟薄水铝石(a)及500 ℃焙烧后拟薄水铝石(b)的XRD谱图Fig.1 XRD patterns of pseudo-boehmite(a) and its calcination at 500 ℃(b). 各拟薄水铝石及500 ℃焙烧后拟薄水铝石的晶粒尺寸见表3。由表3可看出,E和F拟薄水铝石的晶粒尺寸较小,其他四种拟薄水铝石的晶粒尺寸差异较小,B和D拟薄水铝石在晶面(140)的晶粒尺寸均与A差异较小,但D所制备的催化剂的活性却偏低,因此,推测晶粒尺寸也不是影响催化剂活性的主要因素。 对所有的拟薄水铝石进行了XRF表征,结果见表4。 表3 拟薄水铝石D140晶粒尺寸及500 ℃焙烧后拟薄水铝石的D400晶粒尺寸Table 3 Grain size of pseudo-boehmite D140 and D400 after calcination at 500 ℃ 由表4可看出,各拟薄水铝石中钠含量基本为0,A和B拟薄水铝石的纯度相对较高,杂质较少,胶溶性也较好。C、D、E和F拟薄水铝石的纯度则较低,且含有较多的硫元素,所形成的胶体易聚沉、稳定性差,难以黏结成黏结粒子,对催化剂活性有一定影响[10]。结合催化剂的活性可看出,杂质元素含量少,纯度高的拟薄水铝石制备的催化剂的反应活性更好。 由表4还可看出,A和B拟薄水铝石的胶溶性都较高,且较为接近,说明它们的黏结性强,有利于活性组分(金属与分子筛)的均匀分布。C拟薄水铝石含有三水铝石,导致胶溶性差,D、E和F拟薄水铝石含有杂质较多,从而影响胶溶性,不利于酸性组分和金属的分散。 表4 不同拟薄水铝石的XRF表征结果Table 4 XRF results for different pseudo-boehmite 综上可知,杂质多、纯度低会影响胶溶性,进而影响催化剂的活性组分的分布,从而影响催化剂的活性。 表5为不同拟薄水铝石及载体的孔道结构,从表5可看出,B与A拟薄水铝石的孔道结构接近,C和E拟薄水铝石的比表面积偏大,D和F拟薄水铝石孔体积和孔径偏小,同时实验发现拟薄水铝石的比表面积并不直接影响载体的比表面积,A和B两种拟薄水铝石的比表面积不是最高,但所制备的催化剂的比表面积却最高,反应活性也较好,这是由于二者实质有效的比表面积高,使得载体的比表面积高。胶溶和焙烧会影响载体中氧化铝的形态,结合表4中胶溶性可看出,A和B拟薄水铝石的胶溶性好,使得载体中氧化铝提供了较多有效的比表面积、较均匀适中的孔体积和孔径,从而有利于活性组分的均匀分布,制备的催化剂表现出良好活性和选择性。 表5 不同拟薄水铝石及载体的孔道结构Table 5 Pore structure of different pseudo-boehmite and corresponding carrier 硫化后催化剂的TEM表征结果能够反映金属中心的颗粒尺寸、分散情况、空间构型和形貌,并进一步反映到催化剂的活性和产品选择性中[11]。对四组具代表性的拟薄水铝石所制备的催化剂进行金属浸渍,并干燥焙烧后,在相同的条件下,进行器外干法的预硫化,并通过TEM可观察清晰的硫化钨微晶颗粒且微晶堆积层数集中2~4层,从TEM照片中选取具有代表性的微区统计硫化钨微晶颗粒,观察其堆积层数和晶粒尺寸,并进行了统计,结果见图2和表6。 从图2和表6可看出,H-0和H-1催化剂的硫化钨微晶平均尺寸和统计堆积2和3层的微晶颗粒比例均较接近,H-1催化剂的2和3层的微晶颗粒比例为80.1%,稍高于H-0催化剂的74.5%,因而可以认为H-1催化剂在金属活性中心的微观分布和形态上与H-0催化剂相似,具有相同的金属活性。同时可看出2层和3层的堆积层数所占比例越高,微晶分布越均匀,所表现的金属活性越好。 图2 硫化后催化剂的TEM照片及微晶堆积层统计分布Fig.2 TEM image of catalyst after vulcanization and statistical distribution of microcrystalline layer number. 表6 四种拟薄水铝石所制备催化剂硫化后的微观结构Table 6 Microstructure of catalysts prepared from four pseudo-boehmite after vulcanization H-2和H-3催化剂的硫化钨微晶平均尺寸、平均堆积层数和H-0催化剂也接近,但在2和3层的微晶颗粒比例方面,催化剂H-2和H-3都比H-0低,且活性也较差(表2)。这是因为金属的分散度下降,硫化物微晶的结晶层过多,降低了位于边角位置且易于接触的金属活性中心的数量,从而降低了金属活性中心的使用效率,从微观方面验证了金属分散性是影响催化剂活性的一个因素,从宏观方面考虑,这应该是拟薄水铝石致使活性组分(包括分子筛和金属)分散性变差。 1)拟薄水铝石的晶相结构和晶粒尺寸会影响催化剂的性能,但不是主要的影响因素,结晶度高且不含三水铝石的拟薄水铝石所制备的催化剂活性和选择性较好。 2)纯度高且杂质少的拟薄水铝石胶溶性好,可使载体中氧化铝提供更多有效的比表面积和较适宜的孔道结构,从而有利于活性组分的均匀分布,使催化剂表现出良好活性和选择性。 3)拟薄水铝石影响活性组分的分散性,硫化钨微晶的层数和分布均匀性会影响催化剂中金属的活性,2和3层的堆积层数所占比例越高,微晶分布越均匀,金属活性越好,催化剂具有更好的选择性。1 实验部分

1.1 试剂

1.2 催化剂的制备

1.3 分析方法

1.4 催化剂性的能评价

2 结果与讨论

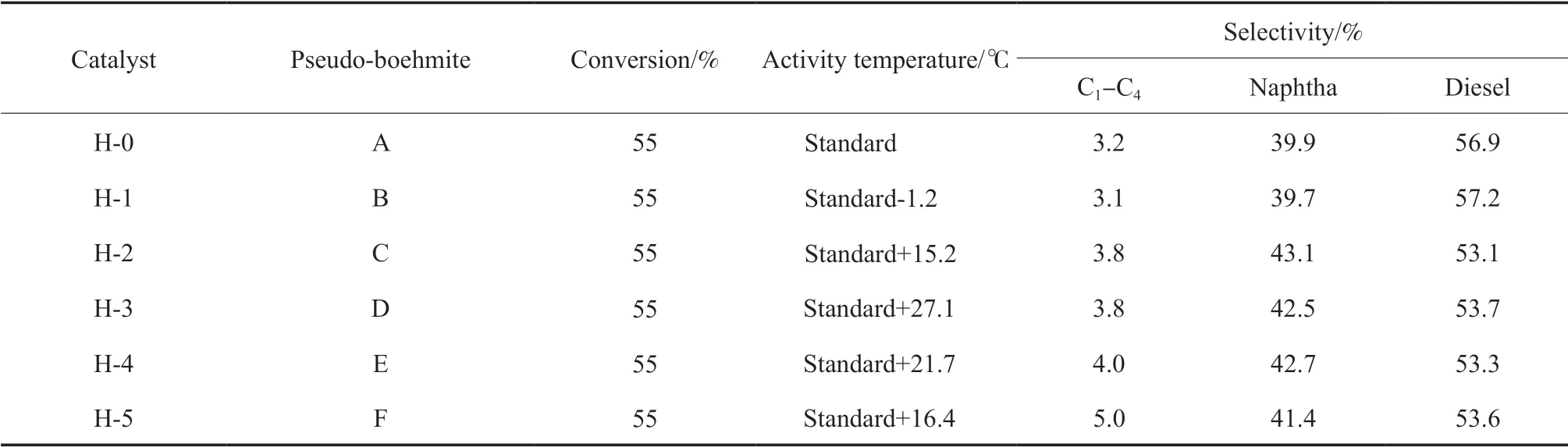

2.1 性能测试结果

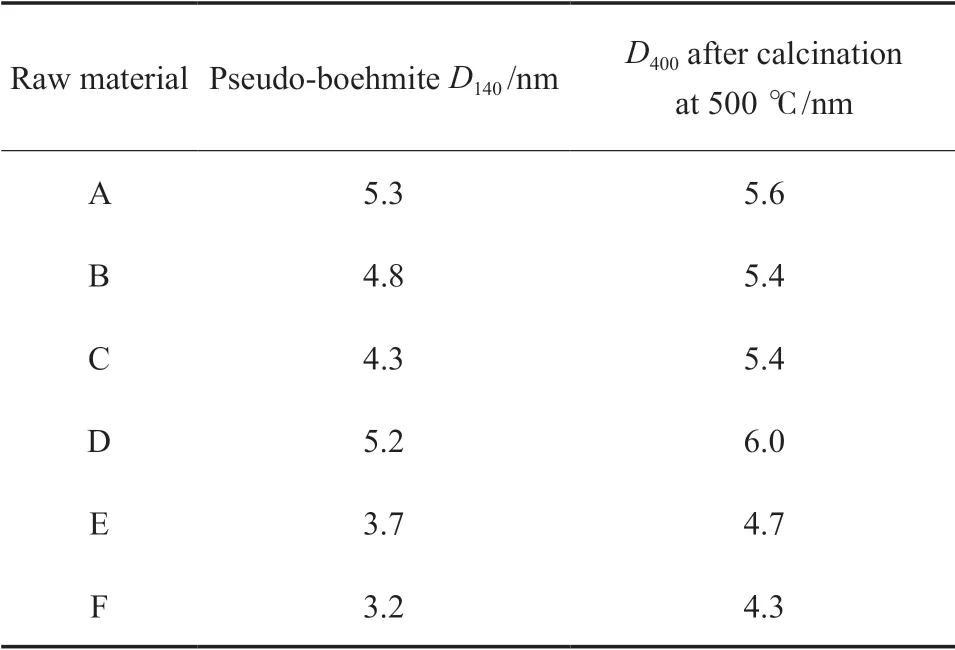

2.2 XRD表征结果

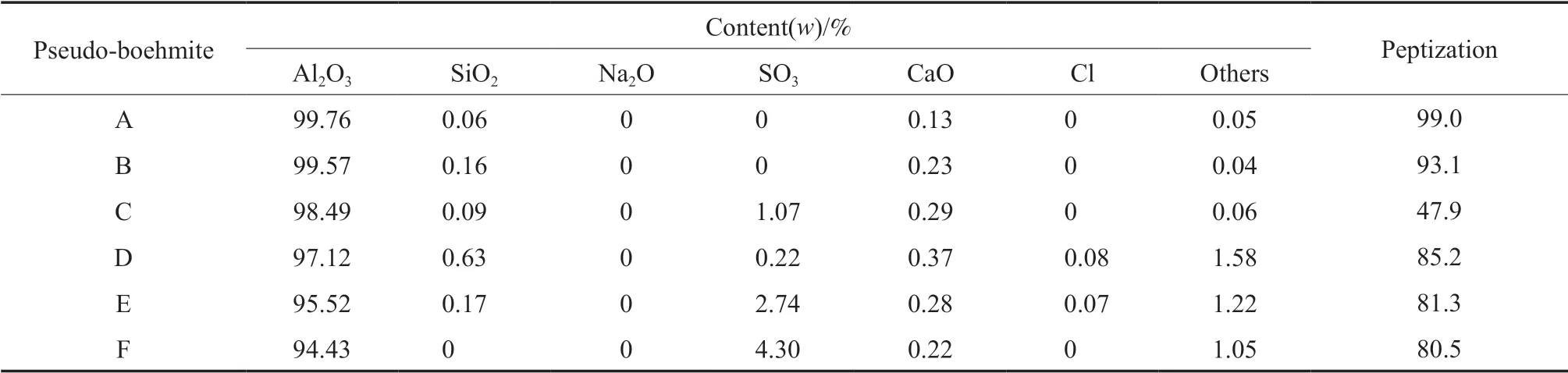

2.3 元素分析和胶溶性测定结果

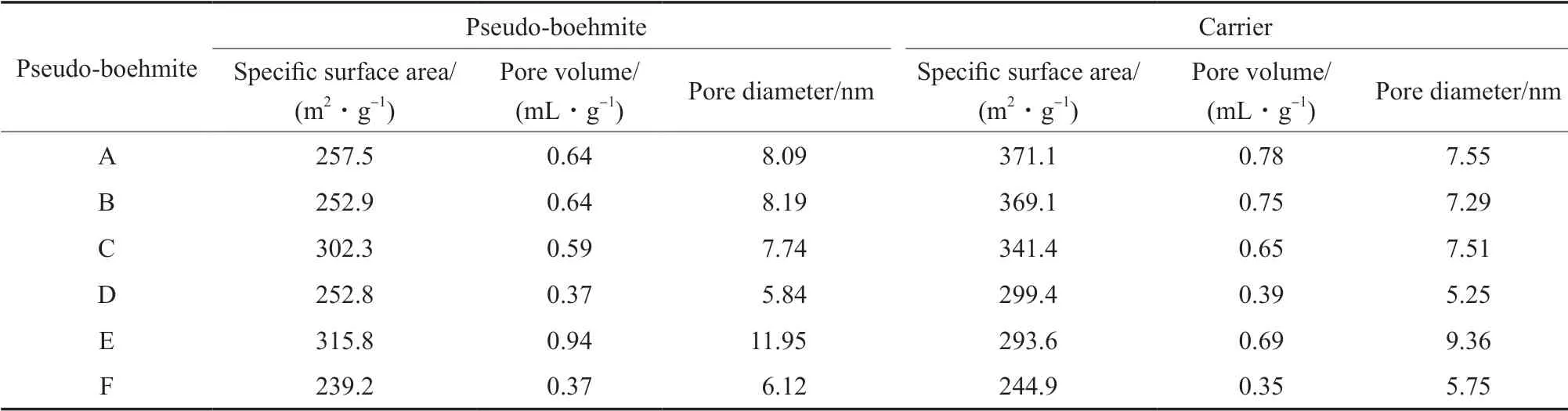

2.4 不同拟薄水铝石及载体的孔道结构

2.5 TEM表征结果

3 结论