磁悬浮控制力矩陀螺高速电机绕组涡流损耗计算及热分析

韩邦成,彭 松*,贺 赞,刘 旭,张 旭

(1.北京航空航天大学 惯性技术重点实验室,北京 100191;2.北京航空航天大学 新型惯性仪表与导航系统技术国防重点学科实验室,北京 100191;3.北京市高速磁悬浮电机技术及应用工程技术研究中心,北京 100191)

1 引 言

控制力矩陀螺(Control Moment Gyroscope,CMG)是空间站、太空实验室和大型卫星的核心姿态执行机构[1],控制力矩陀螺按照支承方式可分为机械轴承支承的机械CMG和磁悬浮轴承支承的磁悬浮控制力矩陀螺(Magnetically Suspended Control Moment Gyroscope,MSCMG)。相比于机械CMG,MSCMG具有微振动、长寿命、高精度和高可靠性的优点,是未来空间姿态执行机构的重要发展方向,具有较大的研究价值[2-3]。

MSCMG工作过程中产生的损耗最终都会转化为热,同时工作环境为高真空,散热条件差,导致系统温度过高[4-5]。MSCMG所有部件中高速电机定子处温度最高[6]。定子绕组绝缘层对温度有要求,温度过高会导致绝缘层老化甚至导线烧毁[7],影响寿命和可靠性。准确地预测高速电机定子温升对指导MSCMG热设计,提高工作可靠性至关重要。

为了准确地预测温升,需要对损耗进行精确的计算并进行热分析。文献[8]以一磁悬浮控制力矩陀螺为研究对象,计算了高速电机和磁轴承的铁损以及绕组铜损,温升实验结果表明高速电机定子绕组处温度最高,仿真值与实测值误差为6.8%。文献[9]对基于永磁同步电机的高速储能飞轮进行了损耗分析和瞬态热分析,温度仿真结果和实际结果较相符。文献[10]计算了55 332 r/min、33 kW的高速磁悬浮永磁电机的空气摩擦损耗、铜损、磁轴承和高速永磁电机铁损等损耗,进行热分析得到了温度分布,并进行了实验验证。文献[11]分析了高转速高功率密度的高速永磁电机转子的空气摩擦损耗、磁轴承铁损、转子涡流损耗等,建立了三维有限元热分析模型。文献[8-11]准确地计算了定子绕组铜损和定、转子中导磁材料的铁损,并进行了基于有限元法的热分析,但文献[8-11]没有考虑高速电机定子绕组涡流损耗对温升的影响。与普通电机相比,高速电机内的电流和磁场的频率较高,会在电机绕组中感应出涡流,产生较大的涡流损耗,使电机定子温度升高,降低高速电机的可靠性和效率。

因此准确地计算绕组涡流损耗对于预测电机温升,提高电机效率和可靠性至关重要。文献[12]通过理论分析,提出了计算绕组内邻近导体涡流损耗的解析公式。文献[13-16]对高速永磁电机及其绕组进行了精确建模,使用有限元法计算了绕组的涡流损耗,并进行了实验测试,证明了高速电机绕组内涡流损耗较大。文献[17-18]使用解析法和有限元法,计算了无定子铁芯高速电机的绕组涡流损耗,并对减小绕组涡流损耗,指导电机设计提供了参考。

MSCMG所用高速电机为无定子铁芯的空心杯高速永磁无刷直流电机(Brushless Dc Motor,BLDCM)[19],绕组导线完全处于转子磁场中,高频电流和高频磁场产生较大涡流,引起涡流损耗,对电机温升产生影响。本文以额定转速为12 000 r/min,最大角动量为200 N·m·s的磁悬浮控制力矩陀螺为研究对象,在文献[8]的基础上,考虑了高速BLDCM定子绕组涡流损耗对温升的影响,采用了一种基于解析法和有限元结合的方法,计算了涡流损耗,并建立三维有限元模型进行热分析,得到了电机和陀螺整体的温度分布。最后,设计了样机温升实验进行验证。

2 高速BLDCM绕组涡流损耗计算

2.1 高速BLDCM结构及设计参数

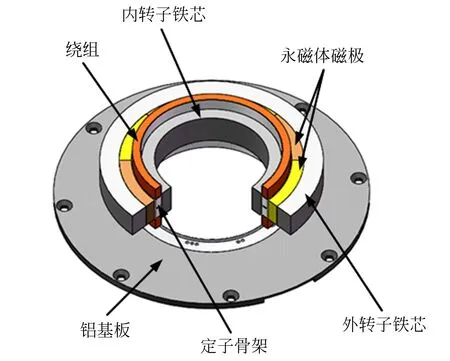

高速BLDCM主要由转子与定子两部分组成,图1为电机结构示意图。转子包括内转子铁芯、外转子铁芯和永磁体,永磁体和外转子铁芯固连在一起,转子铁芯由厚度为0.1 mm的高饱和磁感应强度的铁钴钒软磁合金1J22冲片叠压组成,永磁体材料为钐钴合金。转子安装在陀螺飞轮上,带动飞轮高速旋转。定子通过铝基板与陀螺房固连,相对陀螺房保持静止,定子包括绕组和定子骨架。表1为高速BLDCM的主要设计参数。

图1 高速BLDCM结构图

表1 高速BLDCM设计参数

2.2 涡流损耗产生原理及数学模型

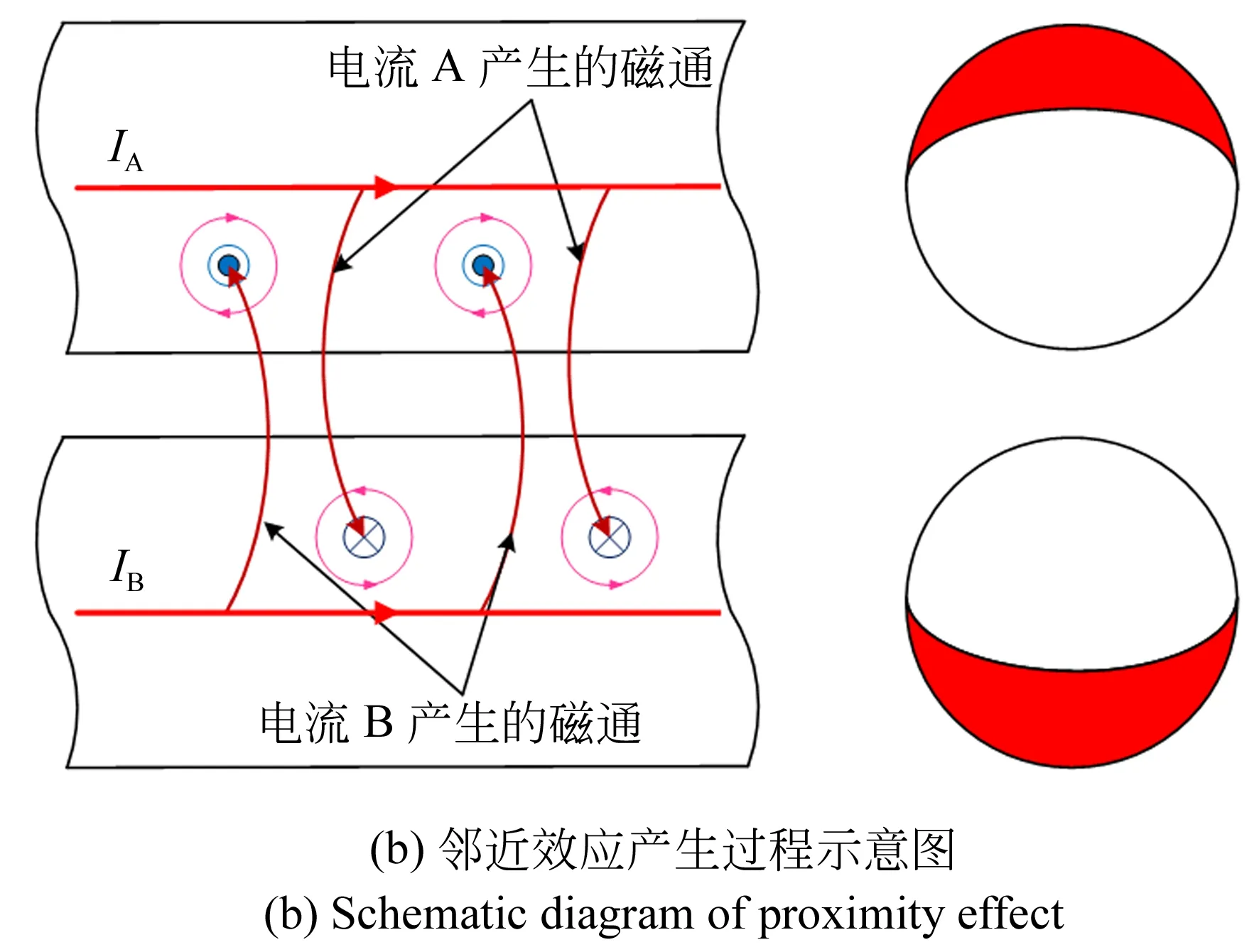

电机绕组涡流损耗主要由3种物理现象引起:集肤效应、邻近效应和电机旋转引起的气隙磁场变化[15]。图2(a)和图2(b)表示了集肤效应和邻近效应的产生过程:电机高速旋转时,导体内交变电流频率较高,变化的电流产生了交变磁场。交变磁场在导体内部产生感应电动势,感应电动势引起了导体内部的涡流。涡流的方向加大了导体表面的电流,减小了导体中心的电流,使电流向导体表面聚焦,这种现象被称为集肤效应。电机绕组多根并绕,导体排列紧密,交变磁场在相邻导体内部产生电动势,同样引起了涡流,导致邻近导体内部电流分布不均匀,被称为邻近效应。图2(c)表示了电机气隙磁场变化对导体产生涡流:绕组所处位置磁场磁通密度变化较大,交变磁场在导体内部感应出涡流。

涡流本质上由交变磁场产生,磁场的大小和变化频率都会对导体涡流损耗产生影响。以单根导体为例,在正弦交变磁场中,导体涡流损耗的数学模型[18]为:

(1)

其中:Pe为单根导体涡流损耗值,l为导体轴向长度,ρ为铜线电阻率,Bpk为正弦磁场的磁通密度峰值,ω为磁场角频率,d为导体直径,如图3所示。

高速BLDCM中,绕组所在位置的磁场方向不断变化,且磁场也并不是标准的正弦交变磁场。为了计算损耗,可将磁通密度划分为径向分量和切向分量,使用傅里叶分解把每一分量转换为多阶奇次谐波,把绕组所在磁场近似等效为多阶正弦交变磁场,再使用公式(1)进行计算。最后得到单根导体的涡流损耗解析计算模型为:

(2)

其中:N表示n次谐波,ωN为n次谐波的角频率,BrN为n次谐波径向磁通密度幅值,BtN为n次谐波切向磁通密度幅值。

整体涡流损耗可以通过求取每一根导体的涡流损耗,在求和得到。绕组的总涡流损耗数学模型为:

(3)

其中Pj为第j根导体的损耗,ωNj为第j根导体n次谐波的角频率,BrNj为第j根导体n次谐波径向磁通密度幅值,BtNj为第j根导体n次谐波切向磁通密度幅值。m为导体总根数,Z为定子槽数,NS为每槽导体数,c为导体并绕根数。

当定子电流确定后,导体的直径d、长度l、总导体数m也可以确定,由式(1)~(3)可知,确定了径向磁场BrNj和切向磁场BtNj后,便可根据数学模型求解出总涡流损耗。

磁场的计算方法有解析法和有限元法两种方法。导体的磁场组成复杂,包括了自身交变电流产生的磁场、邻近导体交变电流感生的磁场以及气隙磁场,不同位置导体的磁场也不相同。使用解析法求解磁场工作量太大,非常困难。有限元法求解具有高效率,高精度的优点。在已知电机设计参数和材料性能的基础上,利用有限元法,可以建立电机电磁有限元模型,精确模拟导体位置,施加激励源,通过计算机快速数据处理,直接计算出磁场。

因此,为计算径向磁场BrNj和切向磁场BtNj,需要进行电磁场有限元分析。

2.3 有限元法求解磁场

高速BLDCM的端部效应较小,本文不考虑电机端部效应,进行二维瞬态电磁场分析。二维瞬态场求解磁场磁通密度的原理是求解瞬态场方程:

(4)

其中:B为磁场磁通密度,A为矢量磁位,v为电机转动速度,JS为电流密度,σ为电导率,HC为矫顽力,l为导体的轴向长度,Vb为导体两端给定的恒定端电压。其中v,σ,HC,l和Vb为确定值。

有限元仿真结果和真实结果是否相符取决于有限元模型能否精确模拟真实物理环境。为了提高绕组涡流损耗计算精度,根据形状、尺寸和所处位置对导线精确建模。为了减小分析时间,根据电机的周期对称性,建立了1/8的模型。模型中导体位置模拟真实的位置,如图4所示。电机共有A、B、C三相绕组,每槽各有一相,每槽导体数为6,每匝线圈由10根并绕。

图4 1/8的高速BLDCM有限元模型

以A相绕组为例,图5所示为某一时刻A相绕组导体内电流密度分布,涡流效应造成电流密度分布不均。为了计算损耗,需要分析导体的磁通密度。以导体1为例,求解导体1的磁场,一个周期内径向磁密和切向磁密的变化曲线如图6所示。对一个周期内径向和切向磁密进行傅里叶分解,忽略超过11阶的谐波,得到径向和切向磁密谐波幅值如图7所示。

图5 导体内电流密度

图6 径向和切向磁密变化曲线

图7 径向和切向磁密谐波幅值

由图7可得导体1的径向磁密幅值BrN1和切向磁密幅值BtN1,根据公式(2),计算得导体1的涡流损耗P1为0.005 1 W。

在求得导体1涡流损耗的基础上,使用有限元法分析所有导体磁通密度,根据解析公式(2),(3)计算所有导体的总涡流损耗P,求解可得P为7.598 5 W。

3 有限元法热分析

为了预测温升,需要进行热分析。常用的热分析方法包括有限元法和集总参数热网络法(Lumped Parameter Thermal Network Method,LPTNM)[20]。有限元法是数值计算方法,计算的原理是将对象划分为有限个单元,求解给定边界条件和初始条件下的每一节点处的热平衡方程得到各节点温度值,具有计算精度高的优点。LPTNM分析原理是将对象各部件等效为节点,节点包含损耗值、热传导率等热参数,借助电路思路,通过热阻和温度计算公式,得到各节点温度,计算速度快,但求解对象结构较复杂时计算精度难以保证。

由于MSCMG结构比较复杂,且热源较为分散,为了满足高计算精度的要求,选择有限元法进行热仿真分析计算。

3.1 热生成率计算

陀螺各部件损耗全部转化成热量,使陀螺温度升高。在热仿真分析中,损耗被转化为单位体积的热生成率qv,其中:

(5)

其中:Vloss是各损耗部件的有效体积,Ploss为各损耗部件的损耗值。

高速BLDCM绕组损耗包括铜损和涡流损耗。绕组铜损与温度有关,铜线的电阻随温度升高而变大,所以温度升高时,铜损增加。取室温22 ℃计算得绕组铜损为2.523 0 W。绕组总损耗为10.121 5 W,计算得高速BLDCM绕组的热生成率为1 299 673.56 W/m3。

图8 MSCMG的产热部件

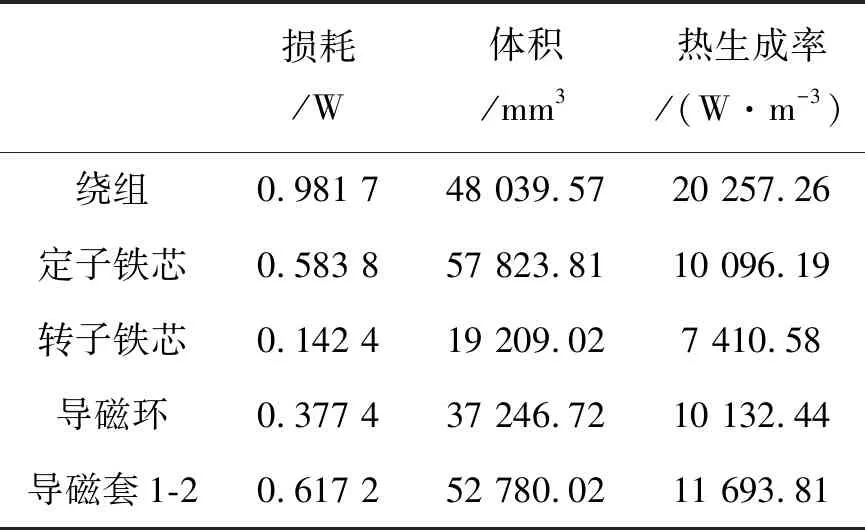

如图8所示,除了高速BLDCM,MSCMG中径向磁轴承、轴向磁轴承的损耗产生的热量同样会对高速BLDCM温升产生很大的影响。在本文的计算和文献[8]的基础上,得到陀螺所有产热部件的热生成率如表2~表4所示。

表2 高速BLDCM部件热生成率

表3 径向磁轴承部件热生成率

Tab.3 Radial magnetic bearing component heat generation rate

损耗/W体积/mm3热生成率/(W·m-3)绕组0.981 748 039.5720 257.26定子铁芯0.583 857 823.81 10 096.19转子铁芯0.142 4 19 209.02 7 410.58导磁环0.377 4 37 246.72 10 132.44导磁套1-20.617 2 52 780.02 11 693.81

表4 轴向磁轴承部件热生成率

Tab.4 Axial magnetic bearing component heat generation rate

损耗/W体积/mm3热生成率/(W·m-3)绕组4.873 562 264.1478 271.38主磁轭1-20.727 9 85 387.96 8 524.62磁轭1-20.152 7 10 930.23 13 970.43模拟推力盘0.481 7 43 982.30 10 952.13永磁体0.070 8 4 325.97 16 366.27

3.2 传热分析

MSCMG工作在太空环境,热量由产热部件向其它部件传导,最后辐射到外太空,传热方式为热辐射和热传导。然而,热仿真的结果需要进行地面温升实验来验证。地面实验时使用抽气泵将陀螺房内部空气抽出,保证内部接近真空环境,但陀螺房的外表面与空气有对流换热。因此,地面实验时传热方式为热传导、热辐射和热对流。

热传导由于物体之间的温度梯度产生,满足傅里叶定律:

(6)

其中:Q为传递的热量,λ为导热系数,S为面积,T为温度。

表5 材料导热系数和辐射率

Tab.5 Thermal conductivity and emissivity of different materials

材料导热系数/(W·m-1·℃-1)辐射率铝70501540.6铝2A121930.6钛合金TC47.20.4铜线1000.8聚酰亚胺0.260.9软磁合金1J22170.5钐钴合金110.51Cr19Ni9Ti不锈钢16.30.7S06不锈钢170.52Cr3不锈钢22.20.7

热辐射是指物体通过电磁波来传递热量,满足玻尔兹曼定律:

Q=εSδT4,

(4)

其中:ε为物体辐射率,δ为黑体辐射常数。

λ和ε与物体材料和环境温度都有关系,查阅资料[5,7,11]可得,陀螺结构部件材料20~100 ℃区间内导热系数和辐射率如表5所示。

热对流是流体与其流过的物体表面的热量传递,满足牛顿冷却公式:

Q=Sh(ts-tf),

(8)

其中:h为对流换热表面传热系数,ts为表面温度,tf为流体温度。

陀螺的对流情况为无相变、自然对流,h为平均对流换热系数,满足:

(9)

其中:Nu为努塞尔数,反映对流换热强度,λa为指定温度下的空气导热系数,L为对流面的特征长度。

Nu可由经验公式[21]得到:

(10)

其中:g为重力加速度,αV为空气体膨胀系数,va为空气运动粘度,Pr为普朗特数,C和β为对应条件下的常数。

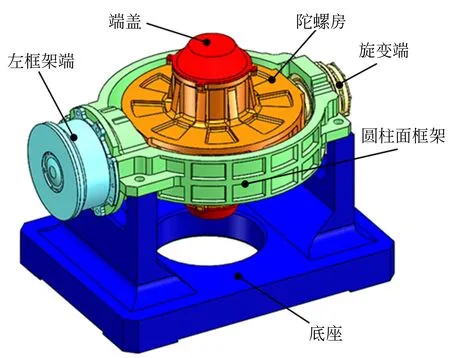

图9 MSCMG表面对流区域

根据结构和材料的不同,MSCMG的对流表面可分为6部分,如图9所示。根据式(9)和式(10),可计算出陀螺各部件表面不同温度下的平均对流换热系数,表6所示为40 ℃时各部件的平均对流换热系数。

表6 40 ℃时表面平均对流换热系数

Tab.6 Mean convective heat transfer coefficient on different surface at 40 ℃

对流区域平均对流换热系数/(W·m-2·℃-1)陀螺房4.111 1圆柱面框架5.825 9底座4.406 4旋变端5.858 7左框架端5.061 2端盖4.374 8

3.3 热仿真结果

根据地面真实的散热环境,建立MSCMG的热分析有限元模型,进行稳态热分析。设置传导、对流和辐射等边界条件,定义热生成率、导热系数、对流换热系数和热辐射率等参数,设定初始环境温度为22 ℃。

求解有限元模型,得到MSCMG的温度分布如图10所示。其中,高速BLDCM产热率高,体积小,热量不易扩散,导致其温度最高。高速BLDCM定子绕组处温度为40.3 ℃,如图11所示。

图10 MSCMG整体温度分布

图11 高速BLDCM定子温度分布

4 温升实验

4.1 实验设计

图12 MSCMG样机温升实验装置

为验证损耗计算和热分析的准确性,设计样机温升实验。图12所示为温升测试实验装置。抽气泵将陀螺房内抽为真空,电脑通过控制系统控制高速BLDCM转子的转速和磁轴承的偏移量。电脑显示屏显示高速BLDCM的实时转速,高速BLDCM的额定转速为12 000 r/min。2个示波器分别显示高速BLDCM电流波形和磁轴承的偏移量。

选择在室内不通风的环境下进行温升测试,保证MSCMG与空气的对流满足自然对流条件,室温为22 ℃。使用抽气阀将陀螺房内部抽真空,热偶真空计测得真空度为1.41 Pa,如图13所示。热敏传感器安装在高速BLDCM定子绕组处,如图14所示。热敏传感器通过引线与电脑相连,记录测得温度数据。为避免由于传感器本身误差的影响,选择精度为:±0.1 ℃+0.001 7|t|(|t|为实际温度的绝对值),测量范围为:(-50~250)℃的热敏传感器。

图13 陀螺房内部真空度

图14 热敏传感器安装位置

4.2 实验结果及讨论

通过电脑控制高速BLDCM转速上升,每隔20 s记录一组热敏传感器数据,在陀螺达到额定转速12 000 r/min后稳定速度运行了60 min,得到高速BLDCM定子绕组处温升曲线如图15所示。

图15 高速BLDCM绕组温升曲线

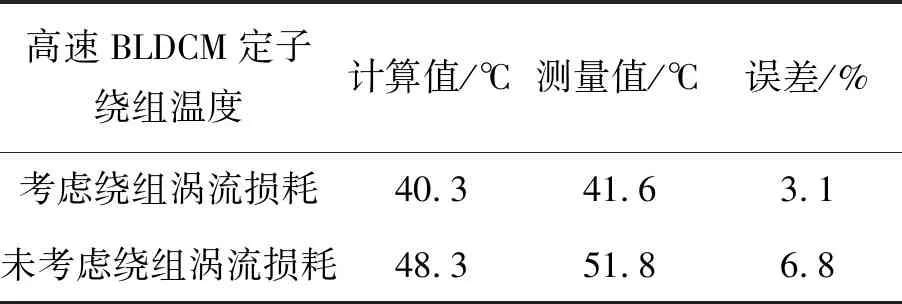

实验结果表明,92 min时,高速BLDCM达到额定转速12 000 r/min,温度最高为42.2 ℃,在102 min后,电机与周围环境达到热平衡的状态,温度稳定为41.6 ℃。表7为温度计算值与测量值的对比。温度仿真值为40.3 ℃,与实验值的误差为3.1%。未考虑涡流损耗时实验值与仿真值为误差6.8%,本文的分析计算使误差减小了3.7%,考虑了涡流损耗时的温度与实际更加接近,对于更准确预测温升,提高高速BLDCM效率和可靠性有重大意义。同时,由于电机绕组电阻率随温度增加而增加,在损耗计算时为未考虑温度升高造成绕组的铜损增加以及实验外部条件等因素,导致仿真值比实验测试值偏低。

表7BLDCM绕组温度计算值与实验值对比

Tab.7 Comparison between analytical and measured data of the BLDCM winding temperature

高速BLDCM定子绕组温度计算值/℃测量值/℃误差/%考虑绕组涡流损耗40.341.63.1未考虑绕组涡流损耗48.351.86.8

5 结 论

温升是影响MSCMG性能和可靠性的重要因素,MSCMG中高速BLDCM定子温度最高。本文以最大角动量200 N·m·s、额定转速为12 000 r/min的MSCMG为研究对象,为了更准确地预测温升,采用了一种解析法和有限元法结合的方法分析并计算了高速BLDCM定子绕组的涡流损耗。根据真实的物理条件,建立了MSCMG三维有限元热分析模型进行热分析,得到了仿真温度分布,高速BLDCM定子绕组处温度为40.3 ℃。最后设计了样机温升实验,实验测得高速BLDCM定子绕组处温度为41.6 ℃。定子绕组处温度计算值与测量值的误差为3.1%,相比于未计算电机绕组涡流损耗的损耗模型,考虑了涡流损耗的计算方法使热分析精度提高了3.7%。本文研究表明考虑了绕组涡流损耗的损耗计算模型预测温升更加准确,给MSCMG的损耗分析、温度预测提供了参考,同时,对于优化MSCMG及同类磁悬浮机械的热设计,提高工作可靠性和延长工作寿命的方面有一定的指导意义。