模块化水下多相分离系统实验平台建设

张黎明,孙吉家,王卫阳,齐 冀,薛丽丽,戴勤洋,张 凯

(中国石油大学(华东)石油工程学院,山东 青岛 266580)

近年来,我国油气田勘探开发的重心逐渐由内陆转向深海[1]。《“十三五”国家科技创新规划》面向2030年“深度”布局,一系列重大项目与国家科技重大专项远近结合、梯次接续[2]。专项规划中提到构筑国家先发优势,围绕“深空、深海、深地”,发展保障国家安全和战略利益的技术体系[3]。然而,随着海洋油气田开发进入中后期,油井产出液含水率上升,管道静压和井口背压升高,位于平台上的处理系统已难以对油气水混合物进行有效的分离。如果将平台上的处理系统转移到海底,在水下对产出液进行分离处理,仅将油气举升至平台,分离出来的水直接回注海底地层,可节省大量能源,提高生产效率[4-7]。因此,水下多相分离系统的设计开发是目前海上石油开发研究的热点之一[8]。

实验探索是工科领域最主要的科学研究手段之一。传统的实验教学以教师讲授内容和学生按要求完成实验、撰写实验报告的模式开展,教师是实验教学的主体,教学方式缺乏创新[9-10]。在“新工科”建设和工程教育改革的新形势下,实验教学体系改革势在必行,刻不容缓[11]。本文设计了基于水下多相重力分离系统的综合实验教学平台,学生能够自主选择分离器内部构件、设计不同分离器组合建立起特定的多相分离系统,进而探究影响系统分离效率的因素。在这一过程中能够培养学生的自主创新和科研设计能力,学生可通过连接实验管线、观测油水分离现象、进行简单的数值模拟等多项实验环节提升自身的动手实践、自主思考、归纳总结能力,同时将理论联系实践,进一步加深对课堂知识的理解和认知,提高自身的专业水平。

1 技术背景

重力分离器和旋流分离器是目前应用最为广泛的两种分离器[12]。重力分离器是利用流体内各组分因密度不同所受到的重力不同而实现各相分离,内部常设置入口构件、整流构件、聚结构件、捕雾构件等元件用以提高分离效率。重力分离器按照流体流动方向、结构特点和安装方式可分为立式、卧式及管式3 种主要类型[13-15]。旋流分离器利用流体在做旋转运动时因各组分密度差导致的离心力差别而实现多相分离,相比重力分离器具有分离效率高、成本低、占用空间小、安装灵活等优点,但是不适合处理流量大、流速低的工况条件[16-17]。

随着油气田开发进入中后期,油井产出液的含水率升高,液体组分也更加复杂,单一类型的分离器难以实现有效的分离处理[18]。因此,根据不同的生产环境和工况条件,将各种类型的分离器优化组合建立相应的多相分离系统,是实现油气水三相高效分离的合理思路和有效方法。而多相分离系统实验教学平台的建设将是开展水下多相分离系统基础和创新性研究的有力手段和必要举措。

2 实验教学平台建设

2.1 实验配套装置

实验系统包括卧式重力分离器实验装置、并联立式重力分离器实验装置、各类内部构件及实验连接管线等。

图1 为卧式重力分离器实验装置。分离器的内径为30 cm,壁厚为2 cm,长度为200 cm,两侧设置有直径相同的半球形屏障,外壁材料为PVC 透明管,便于观测分离器内部的液体流动和分离情况。

图1 卧式重力分离器

图2 为并联立式重力分离器。分离器由1 根中心立管和5 根分离支管连接组成,各分离支管根据实验 需求安装有不同的内部构件,中心立管与每根分离支管之间都设置有相应的阀门,可以控制中心立管内液体的流向,实现多种并、串联流程。中心立管与分离支管的内径相同,均为25 cm,壁厚均为1 cm,整体高均为170 cm,分离器外壁材料为PVC 透明管,便于对管内液体流动和分离情况进行观察。

图2 并联立式重力分离器

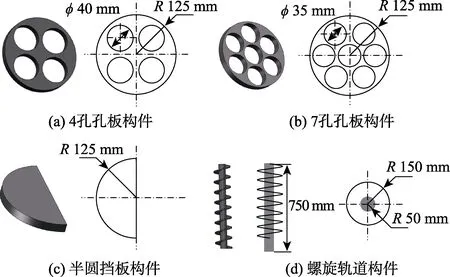

图3 为实验室中并联立式分离器所使用的4 种内部构件。其中4 孔孔板、7 孔孔板和半圆挡板构件采用PVC 材料制作,厚度约为3 cm。4 孔孔板的4 个圆孔均匀分布在圆板之上;7 孔孔板构件的1 个圆孔位于圆板的圆心处,其余的圆孔围绕其以夹角60°均匀分布;半圆挡板构件以熔接的方式固定在分离立管中。螺旋轨道构件采用不锈钢材料制作,具体结构为围绕中心圆柱盘旋的螺旋轨道,以焊接的方式固定在立管中。

图3 并联立式分离器的内部构件

2.2 综合实验教学平台

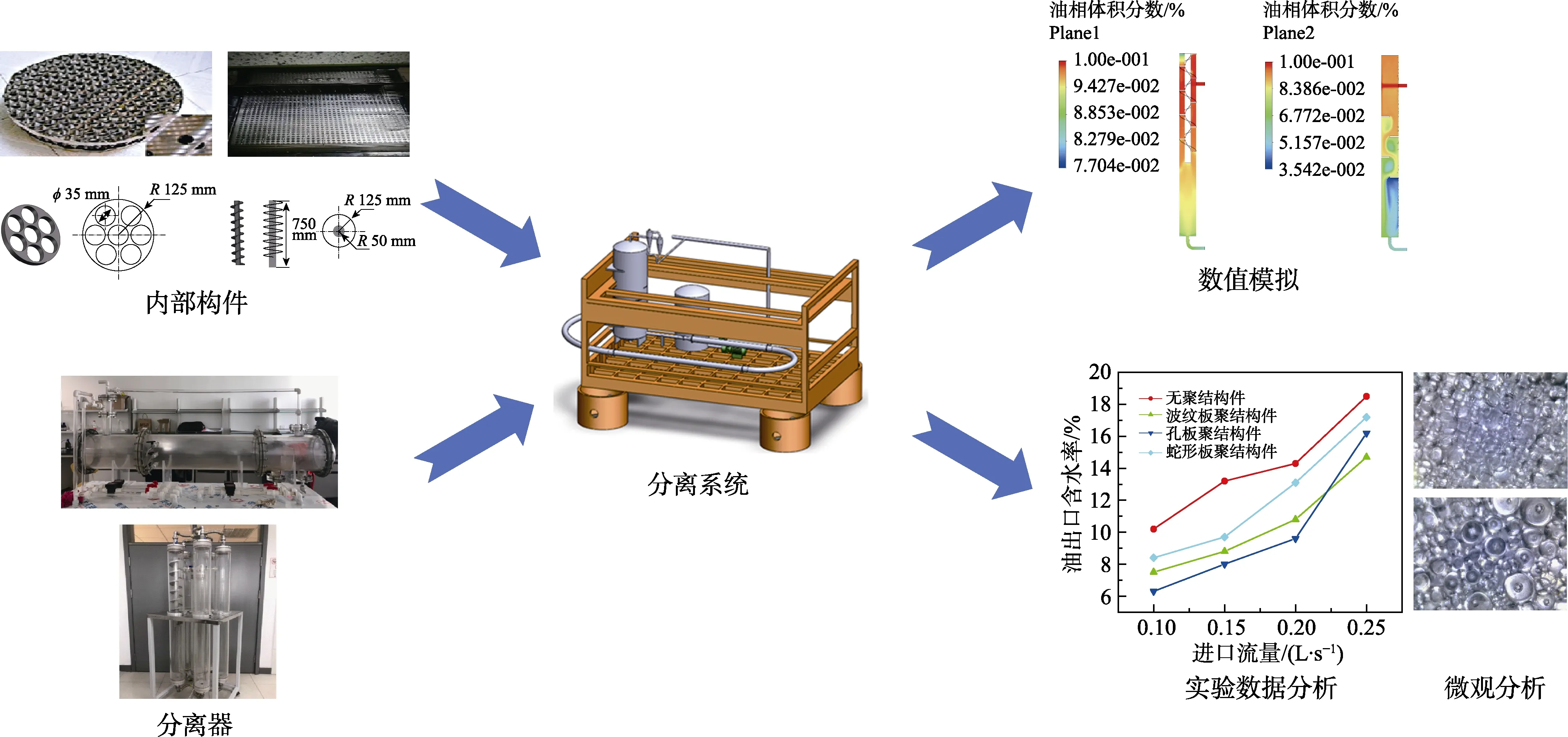

通过对传统油水分离实验进行模块化升级,建立了多相分离系统综合实验教学平台,如图4 所示。学生可以根据生产环境要求将不同类型的分离器和内部构件自由组合建立起特定的多相分离系统。在室内实验模块中,学生根据设计思路将建立的多相分离系统通过相应的管线组装起来,随后按照流程开展实验,通过可视化设备能直接观察油水分离现象,同时采集所需的实验样本并测定相应参数。在数据处理模块中,学生可使用数码显微镜对所取样品进行微观分析,清晰地观测到经多相分离系统处理前后的液滴粒径差异,从而直观地理解油水分离的原理。在数值计算模块中,学生能够在老师的指导下进行简单的数值模拟,并与实验结果对比,初步掌握流体力学相关计算软件,了解数值模拟过程,提高综合研究素质。

图4 综合实验教学平台

2.3 实例演示

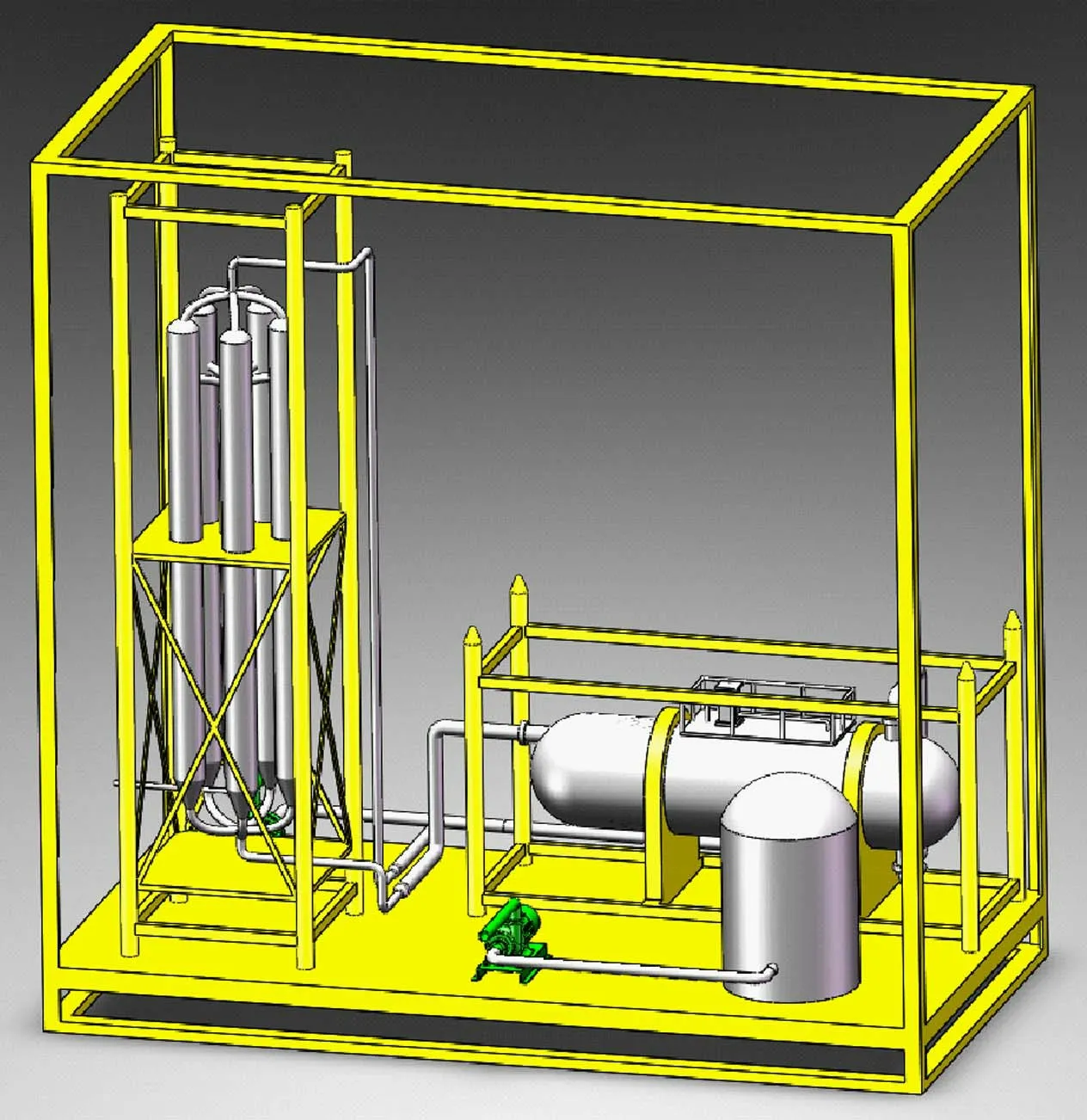

根据深海水下实际工况及生产参数,将卧式重力分离器与并联立式分离器串联在一起建立两级多相分离系统,如图5 所示。

图5 多相分离系统设计图

图6 为多相分离系统的实验图。其中多相分离系统中的并联立式重力分离器主要用于气液分离,而卧式重力分离器则主要用于油水分离。在并联立式重力分离器的4 个分离立管中安装不同的内部构件,并保留一个空白分离立管,用于进行对照比较。

图6 多相分离系统实物图

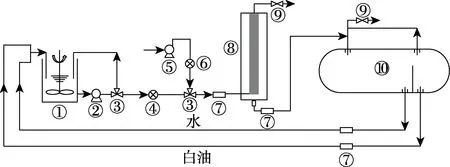

具体流程如图7 所示,油气水混合物由右侧的搅拌桶泵入到并联式重力分离器中完成气液分离,处理后的液相进入卧式重力分离器进行油水分离,分离出的油相与水相经不同的出口管线回注入搅拌桶中。

图7 实验流程图

实验步骤如下:开启搅拌机和抽汲泵②,调整三通阀门③,开通搅拌循环系统,在搅拌桶中对油水混合物进行充分搅拌使之形成稳定的乳状液。混合液中分散相粒径相对稳定不变后,关闭搅拌机,调整三通阀门③,开通主循环系统,使乳状液进入液体流量计④,而空气经过气体涡轮流量计⑥计量后与乳状液混合后进入到并联立式分离器⑧中,并在其中完成气液分离,分离出的液相则进入卧式重力分离器⑩中进行油水分离。通过系统处理后的水相和油相回注到搅拌桶①中循环使用。使用蒸馏法水分测定器对油出口处取出的样品进行含水浓度分析,使用紫外可见光分光光度计对水出口处取出的样品进行含油浓度分析,采用数码显微镜对多相分离系统入口和出口采集的样品进行微观分析。

图8 为根据上述实验流程所测得的在不同内部构件下的油出口含水率与入口流量的关系曲线。可以发现,内部构件的加入可有效提高多相分离系统的分离效率,且不同结构的内部构件对分离效果的提升程度不同,同一内部构件在不同的流量条件所表现出的分离性能也有所不同,说明各构件的分离性能存在其适合的工况条件。

图9 为多相分离系统入口和出口处的油层油滴微观观测图,显然多相分离系统出口处油滴的尺寸要明显大于入口处的,从而在微观角度说明了重力多相分离系统实现油水分离的机理与作用。

图9 油层油滴微观观测图

图10 为螺旋管道和7 孔孔板分离立管中的油相体积分布数值模拟图。结果表明,在两种分离立管内部流体的油相浓度由入口到出口处逐渐降低,能够有效地实现油水分离。其中,7 孔孔板的分离立管出口处油相浓度明显低于螺旋管道的,这说明7 孔孔板能够更好地提升分离器的分离性能。

3 教学运行模式

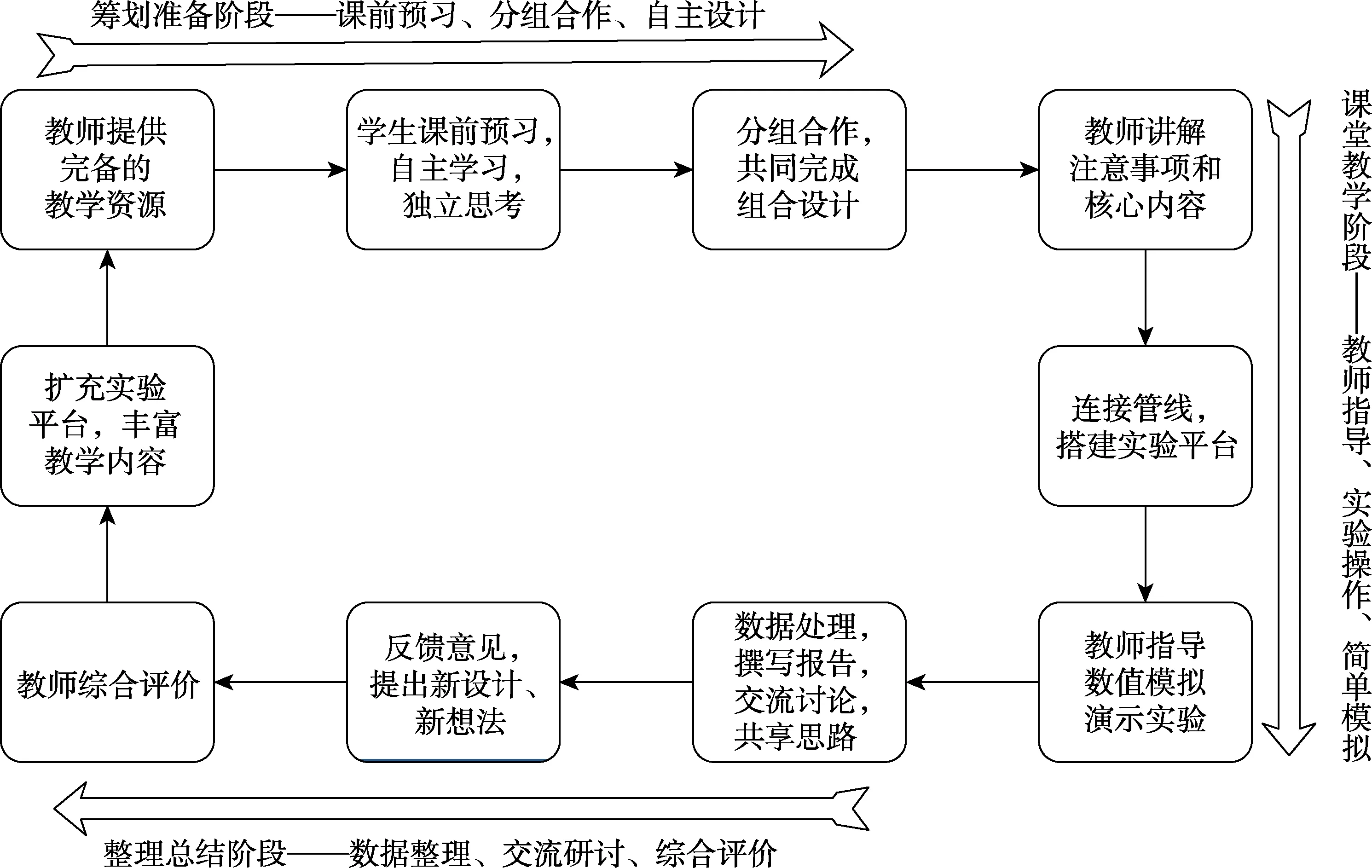

图11 为多相分离系统实验教学平台运行模式。筹划准备阶段,学生根据教师发放的教学资料、课堂内容及网络资源,对实验教学平台的基本信息和核心内容形成全面清晰的认识,完成多相分离系统的自主组合设计并生成实验流程与步骤。在课堂教学阶段,教师就实验平台的核心教学内容与学生进行充分的讨论并给予指导。随后,搭建对应的多相分离系统实验装置,并依照自主设计的实验步骤进行分离实验,观察油水分离现象,采集样品并测量和记录实验数据。最后,进行简单的数值模拟演示实验,与室内实验进行对照,帮助学生了解并掌握流体动力学和数值计算的应用。通过室内实验与数值模拟的结合,理论联系实践,使学生对课堂知识有更加深入的了解和认知。

实验教学中鼓励学生积极研究新型的分离器或内部构件,采纳富有创造性和建设性的创新想法和设计思路,并据此进一步扩充实验教学平台、丰富教学内容、完善教学体系,实现多相分离系统实验综合教学平台的改造升级,使之成为开展水下多相分离系统基础和创新性研究的前沿阵地。

图11 实验教学平台运行模式

4 结语

本文针对水下多相分离系统所存在的局限性强、灵活性差、应用单一等问题,建立了多相分离系统综合实验教学平台。学生可根据实际生产需要,将各种类型的分离器与内部构件进行自由组合,设计出适合各工况的多相分离系统,并完成多相分离实验,同时进行简单的数值模拟。在上述过程中,逐步形成以学生为主、教师为辅的新型实验教学运行模式。多相分离系统综合实验教学平台可在学生积极探索的原动力下得到有效的改造升级,形成大量案例库;不断完善的实验教学平台也更利于培养学生自主设计、独立思考、动手实践、科研创新的能力,形成良性循环。