多因素影响下Y 型管内流动状态数值模拟研究

杨文 李建良 刘刚

1中国石化销售有限公司华南分公司

2中海石油(中国)有限公司天津分公司

3中国石油集团渤海钻探钻井技术服务分公司

管道是当今工业最常见的五大运输工具之一,作为一种特种设备在运送液体、气体和浆液等方面具有特殊的优势,尤其在石油、化工及天然气等产业中具有不可替代的作用。Y 型管道在油气集输管网中应用比较广泛,在油气输运过程中,由于入口、出口流量、管径等不同,会使管内流动状态发生明显变化;尤其是在三条管路的连接处,其压力外部与直管段明显不同,可能会存在较大的剪切力,导致腐蚀的发生。

目前国内外研究学者分析了管内流动状态对管体腐蚀的影响。陈志静等[1]借助CFD 软件发现,当流体的流态发生变化时,相应位置处的腐蚀程度将增大。杜强等[2]对油气管线弯管处固液两相流场特性进行数值模拟,并对其腐蚀做出预测,得出管道弯管处流场变化复杂是引起腐蚀的主要原因[3]。曾莉[4]、胡跃华[5]、胡宗武[6]先后对管道冲刷磨损机理和流体动力学特性进行了相关研究,揭示了管道弯管处的冲刷磨损机制,并提出典型管件预防冲刷磨损的有效措施。本文借助CFD 软件[7-9],对油气集输管网中Y 型管件内部流体动力学特性进行数值模拟分析,以探究不同流动条件下变化流场对管道内部压力分布和最大剪切力影响,为管道的安全运行提供借鉴。

1 模型建立及网格划分

1.1 模型

(1)物理模型。本文以某油气集输管网中的Y型管为计算实例,建立图1 所示的物理模型,该Y型管由一个入口和两个出口组成,进口主管道与出口支管道管径详细信息如表1 所示。

图1 Y 型管道物理模型Fig.1 Physical model of Y-type pipeline

表1 入口和出口管径Tab.1 Inlet and outlet diameters of pipeline

为适应实际工程应用过程中不同出口开度的需求,本文还对Y 型管道出口不同开度进行相关研究,具体建模尺寸如表2 所示。

表2 Y 型管道出口夹角Tab.2 Included angle of Y-type pipeline outlet

(2)数学模型。模拟Y 型管道内部流体流动特性时应遵循最基本的质量守恒定律、动量守恒定律、能量守恒定律三大定律。因为本文所涉及的流体流动特性不考虑流体与管件之前的传热问题,所以,求解过程中可忽略能量守恒方程的求解过程;Y 型管道内部流体流动湍流模型采用标准的k-ε模型[10-11]。

1.2 网格划分及边界条件设置

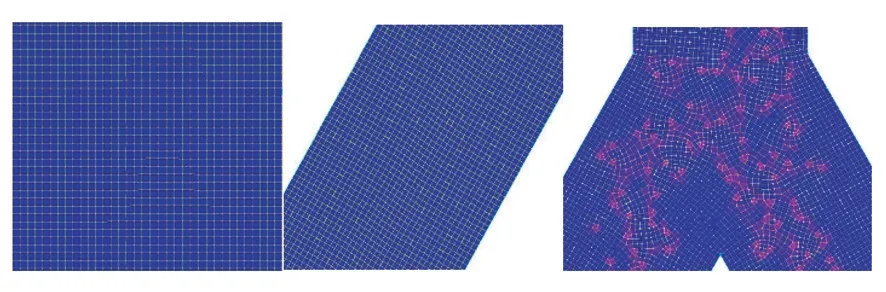

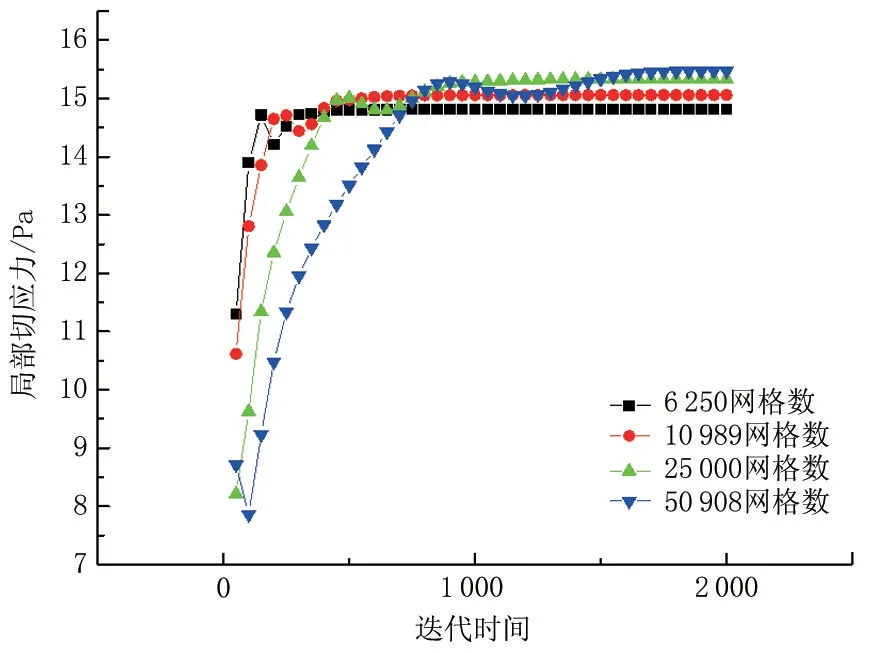

采用FLUENT 前处理软件GAMBIE 对Y 型管道物理模型进行网格划分,结果如图2 所示,网格独立性校核结果如图3 所示。当网格数为25 000 时,随着网格数的继续增大,局部切应力的变化很小,因此综合考虑计算结果精度和计算时间[12-13],最终选择网格数为25 000 个。

图2 网格划分图Fig.2 Meshing graph

图3 网格独立性考核Fig.3 Grid independence assessment

借助CFD 软件,采用VOF 模型[14-15],入口边界条件采用速度进口,出口采用压力出口,管道两侧内壁设置无滑移壁面条件,压力和速度采用SIMPLEC 方式进行耦合,相处理方式选用COMPRESSIVE。其中环境温度为25 ℃,重力加速度为9.81 m/s2。

1.3 模型验证

考虑到针对Y 型管道的冲刷腐蚀研究较少,因此以Y 型管道出口夹角为180°时(即T 型管)不同入口流速下的管内最大剪切应力变化趋势进行模型验证。验证管道模型:主管直径为100 mm,长400 mm,支管直径为50 mm,长150 mm;管内原油黏度为0.05 Pa·s,含水率为45%,含气率为5%,流体的入口流速为2 m/s,出口处压强为1 MPa。数值计算结果与验证结果如表3 所示,可以看出本文计算结果与文献结果[16]基本吻合,最大相对误差不超过5%,说明本文模型能够很好地描述Y 型管道冲刷腐蚀行为。

表3 计算结果对比与误差分析Tab.3 Comparison of calculation results and error analysis

2 结果分析

2.1 流速

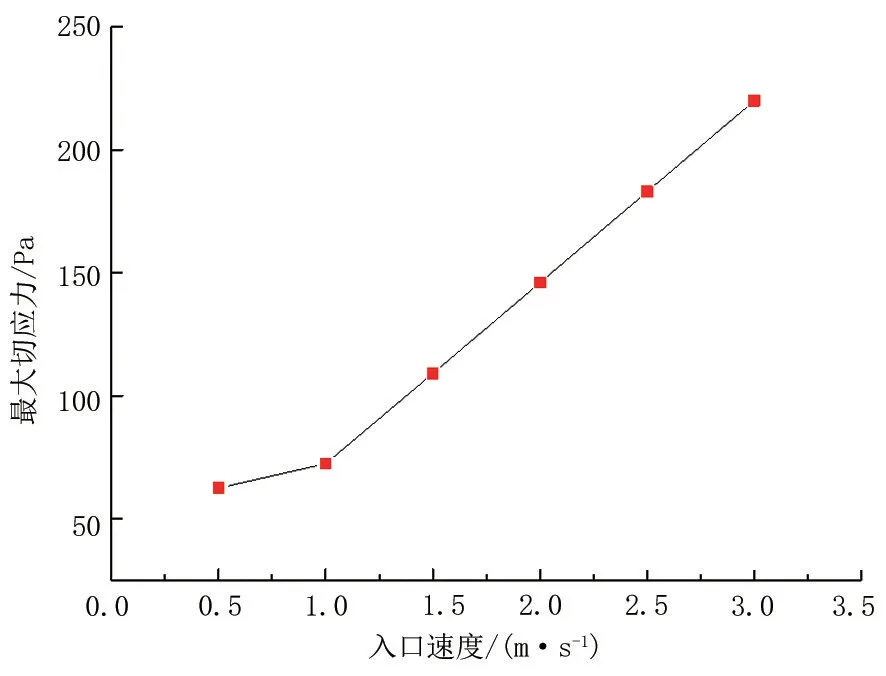

管道内介质流速是影响管内流动状态和剪切力的一个重要因素,因此分析了入口流速分别为0.5、1.0、1.5、2.0、2.5、3.0 m/s 时对Y型管道内部压力分布云图和最大剪切力的影响。

从不同入口流速下Y 型管道压力分布云图(图4)中可以看出,管道最大压力出现在支管交界处,在主管道和支管道交界处周围压力相对较低,进口处和出口处压力相对较高。随着入口流速的增加,Y 型管道受到的压力也随之增大,并且入口处压力逐渐趋向于均匀,支管处逐渐形成局部高压区域,这是由于管内流速过高会引起管道流体湍动所致[17]。

图4 不同入口流速下Y 型管道压力分布云图Fig.4 Cloud map of pressure distribution of Y-type pipeline at different inlet velocities

由于入口流速的增大,流体的湍动能也随之增大,因此随着入口流速的升高,Y 型管道所受到的最大切应力也增大,呈现线性相关的关系(图5),壁面受到的腐蚀作用(尤其是应力腐蚀)会随之加重。因此,适当的控制流速是预防Y 型管连接处腐蚀穿孔的有效方式之一。

图5 入口流速对Y 型管道最大切应力的影响Fig.5 Effect of inlet velocity on the maximum shear stress of Ytype pipeline

2.2 气含率

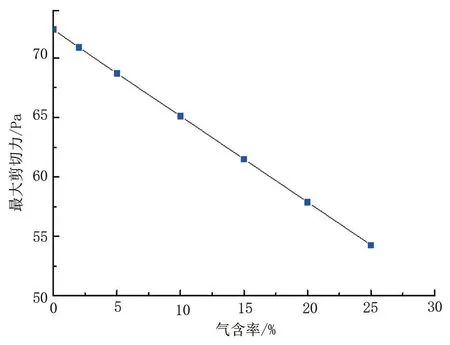

为了研究管道流体介质气含率对管内流动状态和剪切力的影响,分别选取0~25%六种不同气含率进行数值模拟。图6 为不同气含率下Y 型管道压力分布云图。随着气含率的增加,Y 型管道受到的压力逐渐减小,这是由于随着管道内气含率的增大,降低了流体的流动阻力;而在支管交界处出现压力最高值,在主管道与支管相连接的外侧内壁面会出现局部负压区,这是由于管道流体流动过程中,在该位置形成涡流,流体较少所致。因此,Y 型管道受到的切应力会随着气含率的升高而降低(图7)。

2.3 原油黏度

不同地区油田,甚至相同地区不同油井中所开采出的原油黏度差异较大。为模拟原油黏度对管内流动状态和剪切力的影响,选取0.02、0.05、0.10、0.15、0.20、0.25 Pa·s 六种常见范围内的原油黏度进行数值模拟。从图8 管内压力分布可以看出,随着管道内原油黏度的增加,Y 型管道受到的压力随之增大,在本文工况条件下,当原油黏度为0.25 Pa·s 时,Y 型管道支管区域会出现局部高压区;而图9 显示Y 型管道壁面最大切应力与原油黏度成正比,这是由于原油黏度增大,边界层变厚,进而影响管内流体流动造成的[18]。

图6 不同气含率下Y 型管道压力分布云图Fig.6 Cloud map of pressure distribution of Y-type pipeline with different gas holdup

图7 不同气含率对Y 型管道最大切应力的影响Fig.7 Influence of different gas holdup on the maximum shear stress of Y-type pipeline

2.4 管径比

图8 不同原油黏度下Y 型管道压力分布云图Fig.8 Cloud map of pressure distribution of Y-type pipeline under different crude oil viscosities

为适应不同油气管网输送要求,通常支管管径会不同于主管管径,为模拟不同管径对Y 型管内流动状态和剪切力的影响,分别选取0.5、1.0、1.2、1.5、2.0 的管径比()d/D进行模拟研究。从不同管径比的Y 型管道压力分布云图(图10)中可以看出,保证输油管道主管道管径不变的条件下,改变管道支管管径,随着支管管径的逐渐增大,管道内部高压区域逐渐由主管道向支管道移动,并且在不同的管径比下,Y 型管道内部的的最高压力都会出现在支管交界处;同时,随着支管管径的增大,支管管道压力有逐渐降低的趋势;而此时随着管径比逐渐增大,Y 型管道受到的最大切应力逐渐减小(图11),其原因是由于管径增大导致流速减小。

图9 不同原油黏度对Y 型管道最大切应力的影响Fig.9 Influence of different crude oil viscosity on the maximum shear stress of Y-type pipeline

2.5 支管夹角

管道在实际应用过程中,并不是成简单的直线、规则的平行或垂直布置,往往为了适应多工况要求需要将主管道中的原油进行支路引流,因此从管道支路之间的不同夹角方面进行管内流动状态和剪切力分析。

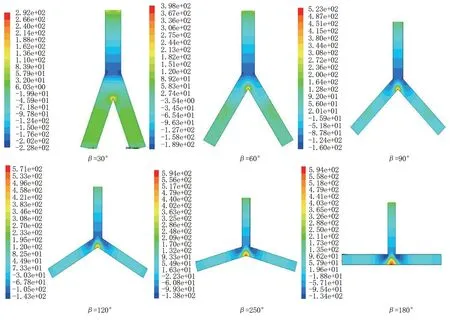

选取支路β=30°~180°六种夹角进行相关研究,其中当支管夹角为180°时,Y 型管道即为T型管道。从图12 中可以看出,随着Y 型管道支管夹角的逐渐增大,管道内部受到的剪切应力逐渐减小,当夹角从30°变为60°时,管道受到的最大剪切力迅速下降,60°~90°时,剪切力有所升高;当支管夹角大于90°后,剪切力逐渐下降,当支管夹角从120°增大到180°时,管道受到的最大剪切力几乎保持不变。

如图13 所示,随着Y 型管道支管夹角的增大,管道内部受到的压力也增大,并且管道内部压力最大点出现在支管交界处。同时,随着支管道夹角的增大,管道内部低压力区域由主管道逐渐向支管方向移动,并且低压力区最终保持在主管道与支管道交界处。

图10 不同管径比下Y 型管道压力分布云图Fig.10 Cloud map of pressure distribution of Y-shaped pipeline with different diameter ratio

图11 管径比对Y 型管道最大切应力的影响分布Fig.11 Influence distribution of diameter ratio on maximum shear stress of Y-type pipeline

3 结论

图12 支管夹角对Y 型管道最大切应力的影响曲线Fig.12 Influence curve of branch included angle on maximum shear stress of Y-type pipeline

借助CFD 软件,通过对油气集输管网中的Y 型管道进行数值模拟得出,Y 型管道内流体性质和流体流动状态与最大剪切力有着密切的联系。随着入口流速和原油黏度的升高,管内最大剪切力呈线性增大;同时,随着管道内输送原油气含率的升高和输送管网支管直径的增大,最大剪切力呈线性减弱;随着Y 型管道支管夹角的增大,流体对管道的冲刷腐蚀逐渐减弱,当夹角超过120°且不超过180°时,流体的冲刷腐蚀影响可忽略。因此,在设计Y 型及相似管道时应综合考虑各种因素,确保油气输送管网高效安全的运行。

图13 Y 型管道不同支管夹角条件下压力分布云图Fig.13 Cloud map of pressure distribution of Y-type pipeline with different branch included angle