波形钢腹板组合梁连续刚构桥挂篮异步悬浇施工技术

田复之

(贵州省公路工程集团有限公司,贵州 贵阳 550003)

1 工程概况

1.1 主梁总体

主桥上构为(72+120+72)m波形钢腹板组合梁连续刚构,纵向按全预应力构件设计。主梁采用单箱双室截面,中墩支点梁高6.5 m,边墩支点及跨中梁高3.0 m。梁高按2次抛物线变化。主梁对称悬臂施工,合龙前节段划分为12.8 m(0号节段)+8×6.4 m。边、中跨合龙段长均为4.8 m。边跨搭架现浇段长9.6 m。主梁顶板宽20.25 m,翼缘3.025 m,双箱室底总宽14.2 m,箱室混凝土顶板厚28 cm,顶板设2%横坡。

1.2 钢主梁

钢主梁设计成倒梯形结构,主要由上翼缘板、腹板、底板、底板加劲肋、横隔板以及横肋板组成。钢主梁顶宽14.2 m,底宽14.0 m,腹板采用波形钢腹板。钢主梁悬臂施工段1#~8#、1’~8’#标准节段长6.4 m,中、边跨合拢段9#、9’#梁段长4.8 m,边跨支架段10’#梁段长4.8 m,0#和11’#分别为钢混结合段。

1.3 波形钢腹板

波形钢腹板采用1600型波形钢板,材料为Q345qD钢,采用模压法成形。钢腹板波形水平段长430 mm,斜段长430 mm,斜段水平方向长370 mm,波高220 mm,弯折半径不小于15倍板厚。波形钢腹板跨中至中墩厚度采用14 mm、20 mm。

钢主梁上翼缘板厚度为20 mm,宽600 mm。底板宽14 000 mm,底板厚度分为20、24、32 mm三种。底板纵向加劲肋采用板式构造,横向间距750 mm,根据受力不同分为28×320 mm、24×280 mm、20×240 mm三种形式。

1.4 横隔板

钢梁节段横隔板采用实腹式横隔板和桁架式空腹横隔板两种形式。全桥共19道实腹式横隔板,间距12.8 m,板厚为20 mm,横隔板上设置横、竖向加劲肋,板厚20 mm。实腹式横隔板设置横向通长的翼缘板与钢梁上翼缘相连,翼缘板上布置焊钉剪力键与混凝土板相连。每两道实腹式横隔板间设置两道桁架式空腹隔板,桁架上弦杆、斜腹杆均采用双肢∠140×140×12 mm等边角钢,横隔板间距3.2 m,桁架杆件材质均采用Q345C。

1.5 预应力体系

预应力采用体内预应力与体外预应力结合的设置方式。体内预应力采用预应力钢绞线、群锚体系,顶板横向预应力采用钢绞线,扁锚体系。钢绞线抗拉标准强度,设计锚下张拉控制应力。预应力孔道采用金属波纹管,智能真空压浆。

2 方案概况

主梁1#~8#梁段采用吊挂式挂篮悬浇施工,施工时利用波形钢腹板作挂篮的承重梁,顶板、腹板、底板异步异幅挂篮悬臂浇筑方式施工。节段翼缘板采用外滑梁加外架及模板悬挂浇筑,内箱顶板由于横隔板的阻挡不能采用常规的滑梁加内架及模板方式浇筑,拟采用于箱内底板上搭设支架安装模板浇筑。根据现场实际情况,桥位左侧为原高速两渡水湘江大桥老桥,距离新建桥位6 m,故此,重量较大的节段钢构件吊装采用100 t吊车吊装,重量较轻的采用25 t吊车吊装。

3 挂篮设计

结合本桥的设计特点,挂篮设计为吊挂式挂篮,利用波形钢腹板作挂篮的承重梁,大大减小挂篮的自重,一套挂篮重约27 t(含模板、操作平台、施工人员及机具重量,远小于设计文件要求的74 t)。挂篮由四部分组成:承重系统、吊挂提升系统、行走系统、模板系统等,挂篮设计自重270 KN。

4 挂篮加工

挂篮属于特殊构件,并长时间反复周转使用,故本挂篮主要受力构件及配件全部由专业钢结构加工厂家进行加工,模板等非受力构件为了保证模板精度,委托专业厂家加工。所有加工件应严格按照图纸和有关规范要求,控制加工精度和焊接质量。

5 钢结构分块

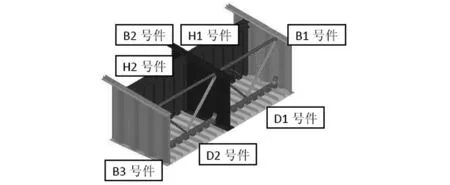

根据设计图,1#~8#标准节段除顶板为钢筋混凝土外,其余部分均为钢结构,根据起吊设备配置情况(100 t吊车位于原高速老桥上安装所有节段钢构件),将1、3、5、7、9号节段划分为7个吊装大件(底板2件D1、D2、腹板3件B1、B2、B3、横隔板2件H1、H2),2、4、6、8号节段划分为5个吊装大件(底板2件D1、D2、腹板3件B1、B2、B3),见图1。

图1 钢结构分块图

6 主梁悬浇施工

6.1 N-1号节段腹板、底板及横隔板施工

(1)腹板安装

腹板安装采用吊车提升安装,节段与节段波形钢板纵向连接只能在悬浇施工中完成,纵向连接设计采用双面搭接贴角焊接。为节段施工中连接方便,设计考虑了用螺栓先作临时固定后施焊的连接方法。通过普通螺栓将波形钢腹板进行临时固定,为现场施焊提供稳定的支撑和固定作用,确保焊接质量,减少因施工而造成的内部应力,并降低成本。

(2)底板安装

底板安装采用吊车提升安装,由于挂篮不设置底蓝,腹板安装完成后,底板在安装前预先在底板与前一底板和两侧腹板接触处焊接钢板挂耳,在吊装底板时挂耳可直接挂在前一底板和两侧腹板的底板上,及时就位焊接完成底板的安装。

(3)横隔板安装

横隔板安装采用吊车提升安装,横隔板有实腹式和桁架式两种,底板安装完成后,实腹式横隔板直接吊装与腹板焊接连接,桁架式横隔板杆件直接与连接件焊接连接。

6.2 挂篮安装

挂篮安装采用吊车提升安装,挂篮安装时。安装的顺序是:安装波形钢腹板间临时支架→铺设四氟滑板轨道→安装挂篮上挂架→吊杆→安装外滑梁→安装外架→模板→安装下操作平台。

翼缘板外滑梁前端采用钢板吊带,后端采用φ32精轧螺纹钢筋。精轧螺纹钢筋凡用连接套的地方,必须用红油漆作好标记,以保证锚固长度相等。使用千斤顶的地方设计双螺帽,上螺帽作顶升用,下螺帽作承重用。翼缘板模板采用钢模板,内顶板采用中空塑钢模板。

6.3 挂篮预压

(1)预压方案概述:加载预压以钢铰线配重的方式分级加载,预压分级为块件设计荷载的20%→50%→80%→100%→分级卸载。加载预压要达到完全模拟挂篮混凝土浇筑过程中的各种工况下的受力状态。

(2)预压准备工作:根据加载的重量要求将所需的钢铰线和机具设备准备就位,并完成所需钢铰线重量的统计工作;根据加载需要完成固定钢铰线的防护设施;完善各种监控和测量基准点的布设工作;建立完善的挂篮预压人员组织协调工作和必要的安全保障协调工作。

(3)预压施工:在加载前必须先对挂篮进行全面的检查,检查无误后方可进行加载预压;在进行加载前同时应完成所有的测量和监控初始数据的收集工作;顶板和翼缘荷载的加载工作要求均匀对称地加载钢铰线(底板和腹板形成开口箱后作为挂篮的承重构件);加载过程中必须作好加载重量的统计,确保加载重量的准确性;在每完成一次加载工作后必须及时收集并整理各项观测资料、数据,经分析处理后方能进行下一级荷载试验;每一级荷载试验时其持荷时间不得小于1 h;加载过程中在各个关键部位必须有人进行适时监控和观测;如在加载过程发现有异常必须立即停止加载,分析原因并处理后再进行,避免安全事故;在加载完成后应及时整理完善各种资料和数据;在卸载过程中必须进行观测和检查工作,卸载也需分级进行,并收集弹性形变和非弹性变形情况。

6.4 N节段腹板、底板及横隔板施工

同N-1号节段。

6.5 挂篮前移

N节段腹板、底板及横隔板安装完成后,先松开顶板模,安装滑移小车,用千斤顶同步缓慢卸除滑梁的后吊杆将吊架受力传至滑移小车上,同时降低外滑梁前锚固点、将外架及模板缓慢降低。

在完成模板的拆卸后,通过钢销将安装在后支点处的液压杆锚固于波形钢腹板开孔钢板上,利用3台液压千斤顶同步缓慢牵引挂篮前移至N节段1.5 m处,使挂篮上横梁距N-1节段的距离方便N-1节段混凝土施工,包括预应力穿束及张拉压浆。挂篮前移前认真检查确认挂篮与箱梁的直接联系完全解除后,方能牵引挂篮前移,在前移过程中必须用全站仪和水准仪对挂篮进行监测。为保持挂篮模板系统同步前移,若滑移小车滑动效果不好模板移动不顺利,可用手动葫芦辅助牵引模板。

6.6 N-1号节段顶板混凝土施工

挂篮前移到位并锁定后安装翼缘板模板、搭设内顶板支架并安装模板,为了方便拆除和安装,内顶板模板采用中空塑钢模板。

6.7 挂篮前移

当N-1节段顶板混凝土达到强度后,先松开顶板模板,安装滑移小车,用千斤顶同步缓慢卸除滑梁的后吊杆将吊架受力传至滑移小车上,同时降低滑梁前锚固点、将模板缓慢剥离顶板混凝土,即完成顶板模板拆卸。余下步骤同3.4中挂篮前移。

挂篮前移到位锁定后,安装N+1号节段腹板、底板及横隔板,同时施工N号节段顶板混凝土,如此循环直到1-8号标准节段施工完成。