局部放电对配电开关的影响及应对措施

姜富修,丁永生,杜 丽

(上海置信电气股份有限公司,上海 200000)

0 引言

电力设备具有多种功能,其中遮蔽功能、隔离功能、绝缘功能和控制保护功能均需依靠绝缘结构来直接或间接辅助实现,因此绝缘技术在电力设备中的重要性不言而喻。对于短期内可以发现的绝缘缺陷,如绝缘安全净距不足、绝缘部件表面光洁度、表面裂纹等缺陷可以在产品制造中通过测量、试验来发现并进行规避,但是对于短期不容易造成危害的局部放电问题在配网设备的生产、运行过程中还没有引起足够的重视。

1 局部放电的概述

局部放电是发生在运行中的电力设备导体与接地体之间的绝缘部件中,此种放电发生在局部小范围内,正常运行时短期不会造成主绝缘的击穿,发生局部放电时,多伴随着电脉冲、超声波、电磁辐射、光、局部发热等现象。每一次局部放电对绝缘部件性能都会有一些影响,轻微的局部放电对电力设备绝缘的影响较小,绝缘强度的下降较慢;而强烈的局部放电,则会使绝缘强度很快下降,缩短设备的使用寿命。

从开关设备长期运行的故障数据统计来看,局部放电导致的绝缘损坏已经成为高压电力设备故障的一个重要因素[1]。因此,在产品设计制造过程中需要严格控制产品的局部放电水平并在设备运行维护中加以重视。

2 局部放电的机理分析

从电学原理方面分析,产生放电时,在放电处有电荷交换、电磁波辐射、能量损耗。反映到试品施加电压的两端最明显的是有微弱的脉冲电压出现。

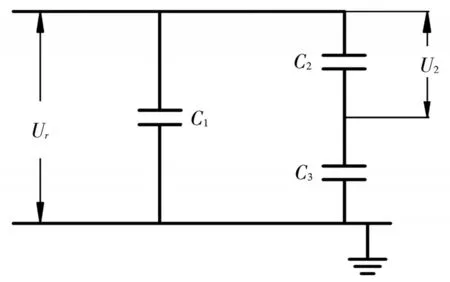

笔者以绝缘结构的缺陷是结构中存在有气泡导致的局部放电来分析局部放电的机理,为方便分析,排除其他影响因素,将局部放电发生机理用放电间隙和电容组合的电气的等值回路来代替,如图1所示。

图1 绝缘件内部含气隙缺陷时的等值电路

在绝缘件两端施加额定电压Ur时,正常的绝缘件电容值C能够承受绝缘件与地之间的电压值,确保在寿命周期内的绝缘安全;而当在绝缘件中存在空气隙时,空气隙电容值为C2,与气隙部位串联的其他部位电容值为C3,除气隙部件C2和C3之外的绝缘件电容值为C1。

则电极间的总电容为C0为:

在这样的等值回路中,当对电极间施加电压U0时,在C2上不发生火花放电的情况下,加在C2上的电压U2由下式表示:

在上式中,当电容C2和C3确定时,随着外施电压U0的升高,U2也随着增大。当U2达到气隙C2的击穿电压U2f时,在气隙C2上就会发生放电,放电过程使大量中性气体分子电离,变成正离子和电子或负离子,形成了大量的空间电荷。这些空间电荷,在外加电场作用下迁移到气泡壁上,形成了与外加电场方向相反的内部电压,这时气泡上剩余电压应是两者叠加的结果。当气泡上的实际电压小于气泡的击穿电压时,气泡的放电会暂停,气泡上的电压又随外加电压的上升而上升,直到重新到达其击穿电压时,出现第二次放电,如此反复出现多次放电。

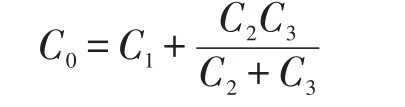

反复放电的过程中,C2间的电压U2在击穿电压U2f与剩余电压U2r不断变化。

现设在空气隙U2处,经过t秒后放出的电荷为Q(t),则

式中,C2r是从空气隙C2两端测得的电容值,它等于

进而得到

这里,将U2从U2f大致变成U2r的时间称为局部放电脉冲的形成时间。通过测试装置可当将这些量显示成时间的函数的曲线,如图2所示。

局部放电脉冲的形成时间,除了极端不均匀电场和油中放电的情况之外,一般是在0.01μs以下,而且认为U2r大致是零。在上述前提下,在试品两端施加规定的试验电压,通过观察试验中的视在放电电荷q①视在放电电荷是指将该电荷瞬时注入试品两端时,引起试品两端电压的瞬时变化量与局部放电本身所引起的电压瞬时变化量相等的电荷量,一般用pC(皮库)来表示。的大小即可以大致地判断试品的质量。

3 局部放电的控制措施

局部放电是由于电气设备绝缘部件存在弱点,在一定外施电压下发生的局部的和重复的击穿和熄灭现象。这种放电可能出现在固体绝缘的空气隙中、液体绝缘的气泡中、不同介电特性的绝缘层间、金属表面的边缘尖角部位等环境中。按放电类型来分,可分为绝缘材料内部放电、表面放电及电晕放电。不同的放电类型有不同的控制措施。

3.1 绝缘材料内部放电控制措施

对于绝缘材料内部放电,需要在产品设计、生产过程中采用措施尽量减少内部气隙的工艺方法,对于固体绝缘介质和液体绝缘介质应对措施稍有不同。

对于固体绝缘件内部局部放电的控制措施,一般采取真空混料浇注的工艺,而对于不同比热容材质的接触面增设软质填充材料,这两个措施可以有效地减少固体绝缘件内部的气隙。

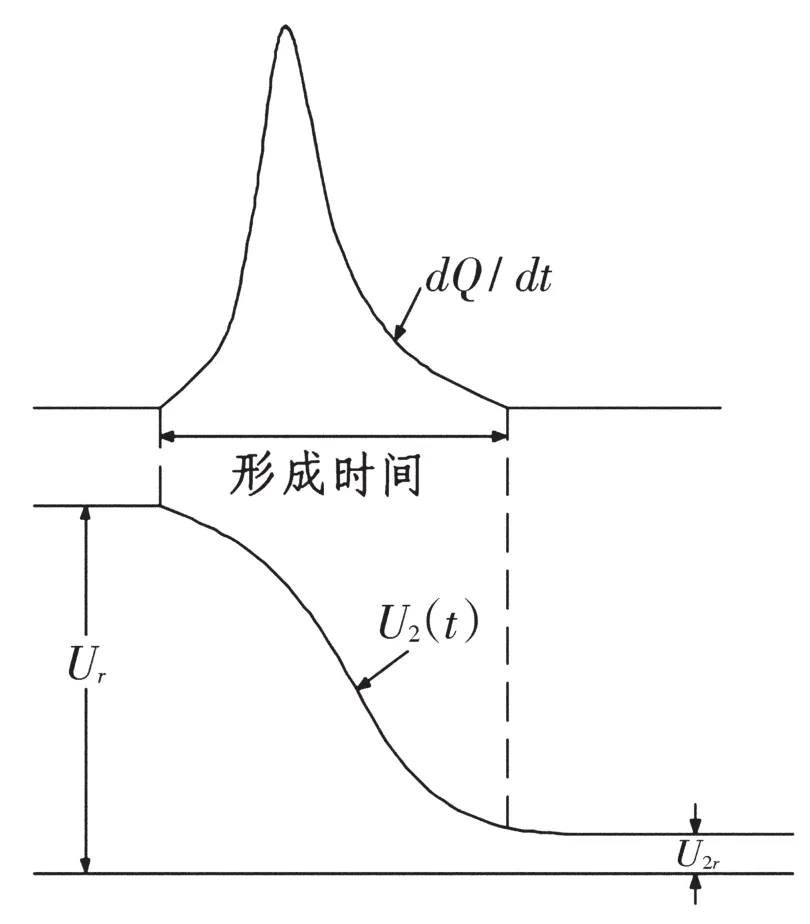

图3为开关设备中常见的固体绝缘开关极柱,对于其中的真空灭弧室不作处理直接浇注到环氧树脂材料中时,会因环氧树脂和陶瓷冷热系数不同而产生收缩气孔,甚至会因环氧树脂的收缩应力导致真空灭弧室损坏。在设计生产中,常常在真空灭弧室2外侧先灌胶一层2~3 mm厚的硅橡胶软质填充层3,避免了浇铸过程中的收缩气孔,同时也可以缓冲环氧树脂的收缩应力,极大提高了固体绝缘开关极柱的性能。

图2 空气隙等薄弱部位的放电电荷和电压随时间变化的曲线

图3 固体绝缘材料内部放电控制措施

对于液体绝缘,以高压器绝缘油使用、生产工艺为例,为避免注油过程中引入气泡,多采用真空注油的工艺[2]。图4为220 kV油绝缘变压器的注油工艺流程图,为减轻变压器重量以便于产品运输搬运,长途运输前通常会将变压器中的油放出,并充入0.2~0.25 MPa的氮气以保证内部的绝缘性能,现场安装时注油采用排氮气真空注油工艺,尽可能减少绝缘油本身及注油过程中的气体分子注入量,保证变压器产品设计的绝缘性能要求。

图4 液体绝缘液注入排氮气全真空注油工艺流程

3.2 绝缘材料表面放电控制措施

表面放电是发生在绝缘表面上方或沿着绝缘表面的局部放电。当带电绝缘体接近接地体时,即将在与带电体和接地体之间产生放电的同时,沿绝缘体表面发生的放电,有时候也称作爬电现象。它具有固定形状的发光,破坏后形成的图案多呈树枝状,并且形状一旦形成时基本不变。

当介质处于在电场中时,会存在一平行于介质表面的场强分量,当这个分量达到击穿场强时,则可能出现表面放电。这种情况可能出现在套管法兰处、电缆终端部,也可能出现在导体和介质弯角表面处。

影响表面放电的因素有施加在导体与接地体之间的电压、绝缘材料的耐泄痕指数、介质所处环境的污染等级等。对于已经确定使用环境的介质,为了提高其耐表面放电的电压,除了选用高耐痕指数的绝缘材料,也会采取增加表面距离的方法。

在绝缘子设计总高度一定的情况下,一方面可以采用增加沿绝缘子表面的距离即最小爬电距离的措施来增加耐闪络电压能力,试验研究表明,伞裙伸出与伞间距的比值需控制在1~1.2之间为设计最优值;另一方面可采用大小闪裙交替结构的绝缘子,如图5所示。图5中右图绝缘子在内陆沙尘工业污染地区使用时,可减少伞面沉积污物及暴雨时沿伞裙边缘形成的雨帘,一般比图5中左图所示的等尺寸闪裙结构的绝缘子耐污闪性能要好得多。根据实验验证数据,套管设计中需要将正常运行最大场强应控制在4 kV/cm之内,当超过6.5 kV/cm(在Ur/√3电压下)可能产生局部放电,长期局放会导致伞裙电蚀[3]。

图5 带有不同形状裙边的绝缘子

3.3 不均匀电场的电晕放电控制措施

当存在极不均匀电场的情况下,导体表面附近的电场强度达到气体的击穿场强时,会发生局部放电,一般称为电晕放电。

以棒-板电极为例,在负电晕情况下,当正离子出现在棒电极附近,在电场吸引作用下向负极运动,正离子冲击电极并释放出大量的电子,在尖端附近形成正离子云,而负电子则向正极运动,负离子区域扩展,棒极附近剩余比较集中的正空间电荷,这样正空间电荷使电场畸变,因此负棒时,棒极附近的电场增强,较易形成电晕放电。在观察试验放电监测波形时,也同样可以发现,电晕放电多易发生在负极性时,也即多发生在交流负半周。

对于电晕放电,需要解决的是如何消除或减弱不均匀电场,在产品实际制造过程中有以下两种常用措施:

(1)零部件设计中避免尖角,尽量加大零部件外圆角半径,对于实在避免不了的尖角,一般可增加均匀电场附件如均压环、均压罩等,如图6所示,为常见的导电母线均压罩。

图6 均压罩安装示意

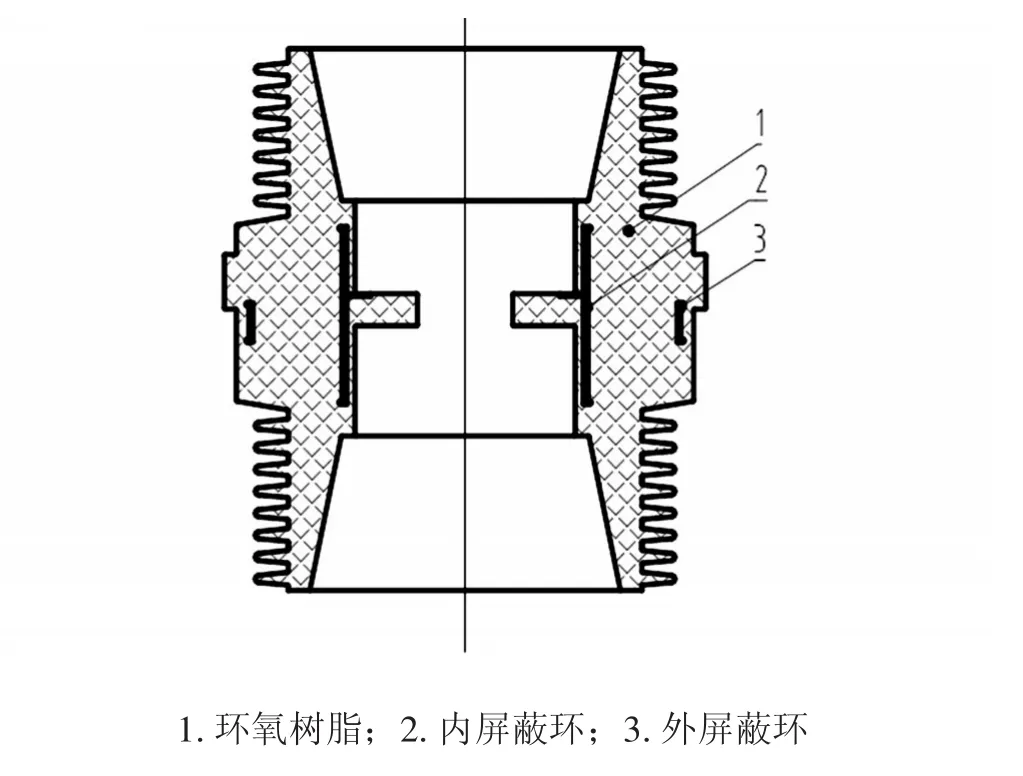

(2)努力避免棒-板间隙结构,采用电场稍不均匀的同轴圆柱形或同心球形结构设计,对于不可避免的棒-板形结构,必要时可增设电场屏蔽件将电场转变为同轴圆柱形分布。绝缘套管是开关柜常用的绝缘部件,用于导电母线通过金属壳体的绝缘和支撑,是比较典型的棒棒电容结构。为解决电场不均匀引起的局部放电现象,一般在绝缘套管内增加双层屏蔽网,其中内屏蔽网2与母排连接,外屏蔽网3与壳体连接,这样在母排与壳体之间形成双层面状板板电场,极大地优化电场,如图7所示。

4 结语

从多年的产品设计、设备生产及运行情况来看,在绝大多数情况下,控制绝缘部件规定试验电压下的最大局部放电水平,可以显著地提高绝缘部件的质量,延长绝缘件的使用寿命,基本满足了设备生产运行的需要。但是在部分试验中也发现,局部放电对绝缘的破坏进程也与气隙的存在状态、放电频次等因素相关,在设计生产过程中也需要结合其他试验手段加以控制。有的研究者也提出用放电能量来衡量绝缘破坏情况,认为放电能量与绝缘的电老化有更紧密的关系[4],这些需要后续产品设计生产实践中作进一步研究。

图7 双屏蔽绝缘套管示意