单-双酶法制备苏麻饼粕多肽工艺的优化

徐世涛,熊延敏,朱秋劲*,胡 颖,周国君,朱建荣

(1.贵州大学 酿酒与食品工程学院,贵州 贵阳 550025; 2.贵州大学 贵州省农畜产品加工与贮藏重点实验室,贵州 贵阳 550025; 3.遵义医科大学 公共卫生学院,贵州 遵义 563000; 4.贵阳三联乳业有限公司,贵州 贵阳 550025)

苏麻是唇形科紫苏属(PerillafrutescensL.)的1年生草本植物,是一种优质的药食两用油料资源。苏麻饼粕是苏麻籽榨油后的副产物,总蛋白含量达28%~45%[1-2],脱除单宁和植酸的饼粕蛋白含量更高。饼粕中氨基酸含量丰富,含有包括人体必需8种氨基酸在内的18种氨基酸,不仅芳香适口,且不含硫甙及其降解物,具有无毒无害、消化率高等特点,其有效蛋白水平高于菜籽粕,接近豆粕,是公认的组成均衡,优质植物蛋白资源之一[3-4],是优质的植物多肽原料。而多肽是介于氨基酸和蛋白质之间的分子量低于10 kDa的小分子物质,易被人体消化吸收,生物利用率高,安全性好;分子量小于3 kDa的还具有多种生物活性,如抗衰老、抗癌、抗疲劳、降三高、免疫调节和营养保健等[10-11]。多肽种类繁多,功能性好,在食品工业中,多肽具有较好的酸、热稳定性及吸湿保湿效果,其水溶性及黏度随浓度变化慢,是食品中良好的功能添加因子[12],如应用于运动食品[13],军用食品,医用、保健食品[14],婴幼儿配方食品等。其应用价值高,前景广阔,对于提高人们的生活质量和健康水平有重要意义。

目前制备多肽的方法主要是酶降解法,利用蛋白酶催化蛋白质生成氨基酸和多肽[15]。酶降解法具有操作简单、条件温和、专一高效、提取物营养特性好、稳定性和安全性高等优点,是较理想获取多肽的方法。现阶段大豆多肽、菜籽粕多肽、芝麻多肽、核桃多肽和玉米多肽[16]等植物多肽的酶法提取已被大量研究和应用。而关于苏麻饼粕,目前仅有少量被用于面包和挤压蛋白等产品[17],主要被用作饲料和肥料,利用率低。苏麻多肽具抗氧化[5, 18-19]、抗癌[20-21]和广谱抗菌[22]等多种功能活性,是一种具有较大开发应用价值的天然产物。但因苏麻蛋白提取分离过程繁琐、效率较低、成本高,且营养物质未被充分利用,最终难以将苏麻多肽大量制备并应用于食品工业中。

为缩短苏麻多肽的提取工艺,简化条件,提高提取效率,减少在制备苏麻分离蛋白和浓缩蛋白过程中的营养成分流失,试验选用植物来源的菠萝蛋白酶和木瓜蛋白酶,动物来源的胃蛋白酶、胰蛋白酶和微生物来源的碱性蛋白酶和中性蛋白酶进行研究,探究不同来源蛋白酶直接酶解苏麻饼粕时不同因素对酶解程度的影响,通过正交试验分别优化碱性蛋白酶、胰蛋白酶、胃蛋白酶和双酶法酶解苏麻饼粕制备多肽的工艺条件,对比不同处理方式与酶解方法对多肽提取指数的影响,以期为苏麻饼粕的开发利用提供参考。

1 材料与方法

1.1 材料

1.1.1 试验材料 超微粉碎后的脱脂苏麻饼粕干粉,实验室自制;菠萝蛋白酶(实测25 975 U/g)、碱性蛋白酶(实测48 349 U/g)、胰蛋白酶(实测37 790 U/g)、胃蛋白酶(实测29 526 U/g)、牛血清白蛋白,Sigma公司;木瓜蛋白酶(实测41 342 U/g)、中性蛋白酶(实测43 371 U/g),如吉生物科技。

1.1.2 仪器与试剂 AR224CN型电子分析天平,美国OHAUS仪器有限公司;HH系列数显恒温水浴锅,江苏科析仪器有限公司;Seven2GoTMpH计,梅特勒-托利多仪器(上海)有限公司;TG16-WS台式高速离心机,上海卢湘仪离心机仪器有限公司;L5S紫外可见分光光度计,上海仪电分析仪器有限公司;CTFD-12S冷冻干燥机,青岛永合创信电子科技有限公司;SpectraMAX190酶标仪,美国Molecular Devices公司;101-2A型烘箱,天津市泰斯特仪器有限公司;XLF-30C新型高速连续式超微粉碎机,广州市旭朗机械设备有限公司;JKX-20S恒温加热消煮炉、JK98系列自动凯氏定氮仪,济南紧密科学仪器仪表有限公司。三氯乙酸、氯化铵,国药集团试剂有限公司;无水乙醇、硼砂、磷酸二氢钾、氢氧化钠、酒石酸钾钠、五水硫酸铜等均为分析纯。

1.2 方法

1.2.1 苏麻饼粕中单宁及植酸的脱除 为考察苏麻饼粕中的单宁、植酸2种抗营养因子对蛋白含量测定及对苏麻多肽提取的影响,对比研究去除单宁前后的苏麻饼粕,采用酸性乙醇-水溶剂法,用体积分数为60%的乙醇在pH 4.0、温度70℃、料液比1∶6的条件下,提取3次(每次45 min)。提取液在4 200 r/min下离心20 min,去上清液,干燥后即脱除苏麻饼粕中的单宁和植酸[23]。

1.2.2 苏麻饼粕中蛋白质含量测定 根据GB 5009.5—2016食品中蛋白质的测定中自动凯氏定氮法进行测定分析[24]。

计算公式:

(1)

式中,X为苏麻饼粕中蛋白质的含量(g/100g),V1为测定样品消耗的盐酸或硫酸标准液的体积(mL),V2为滴定空白组消耗的盐酸或硫酸标准液的体积(mL),C为盐酸或硫酸标准液浓度(0.05 mol/L),0.014 0为氮的毫摩尔质量(g/mmol),m为样品质量(g),F为蛋白质换算系数(6.25)。

1.2.3 苏麻饼粕酶解液的制备 将苏麻饼粕干粉按比例准确称取,于缓冲溶液中混合充分溶胀0.5 h左右,选用菠萝蛋白酶(pH 7.0,55℃)、木瓜蛋白酶(pH 6.0~7.0,40~60℃)、中性蛋白酶(pH 7.0~7.8,35~50℃)、碱性蛋白酶(pH 8.5~10.5,40~60℃)、胰蛋白酶(pH 7.0~9.0,35~45℃)和胃蛋白酶(pH 1.0~3.0,35~45℃)6种不同来源的蛋白酶在其最适pH及温度范围内对溶胀后的苏麻饼粕进行酶解,为保证酶与底物充分结合,每隔30 min搅拌1次,完成后将酶解液置于沸水中煮沸灭酶10 min,终止反应,冷却后8 000 r/min离心10 mim取上清液,并用适当体积的缓冲溶液洗涤沉淀后,再次离心后合并上清液,记录体积,测定上清液中可溶性氮的含量,沉淀蛋白后冷冻干燥得到苏麻多肽。

1.2.4 苏麻饼粕酶解液中多肽含量的测定 苏麻饼粕酶解液中多肽含量采用TCA-NSI法和双缩脲法[25]。

1) 三氯乙酸可溶性氮法。取苏麻饼粕酶解液2.5 mL与等体积10%TCA溶液充分混匀后,室温下静置30 min,4 200 r/min离心20 min,上清液采用双缩脲法测定可溶性氮含量[26]。

2) 双缩脲法。准确称取1.5 g五水硫酸铜和6.0 g酒石酸钾钠蒸馏水溶解,搅拌下加入10%NaOH溶液300 mL,蒸馏水定容至l L制得双缩脲试剂(出现黑色沉淀或杂质需重新配制),转移到塑料瓶中(或内壁涂有石蜡的瓶中),即可长期保存。

精确称取牛血清蛋白(BSA)配制成浓度为0 mg/mL、2 mg/mL、4 mg/mL、6 mg/mL、8 mg/mL和10 mg/mL的标准蛋白溶液。分别取1 mL不同浓度的标准蛋白溶液于干燥洁净的试管中,加入4 mL双缩脲试剂,涡旋振荡充分混匀后,室温下显色30 min,于540 nm下测定吸光值。以BSA蛋白浓度为横坐标,A540为纵坐标绘制标样测定散点图,获得标准液浓度与吸光度的回归方程。

取10%TCA沉淀并离心后的上清液1 mL、加入双缩脲试剂4 mL,混合均匀后在室温下显色30 min ,测定吸光度A540,对照回归方程换算得到上清液中可溶性氮含量(mg/g),通过以下公式计算多肽提取指数[27-29]。

(2)

式中,C为酶解上清液中可溶性氮浓度(mg/mL),V为酶解上清液体积(mL),N为原料中总氮含量(mg)。

1.2.5 6种蛋白酶单酶酶解的单因素试验 为确定各因素对酶解提取多肽的影响,以6种蛋白酶单独酶解苏麻饼粕。由于蛋白酶在最适pH值范围内变化对酶促反应速度的影响不大,故只对酶解体系中酶底比(A)、料液比(B)、酶解时间(C)和温度(D)4个因素进行探讨。

1) 酶解时间。为考察酶解程度随时间的变化情况,将苏麻饼粕粉按照料液比为3%(w/v)分别加入蛋白酶对应最适pH的缓冲液中,溶胀后,分别加入7%(w/w)各蛋白酶,在其最适温度下,按表1的时间条件进行酶解,测定各酶解液中可溶性氮含量。

2) 酶解温度。为探究蛋白酶温度对其酶解效果的影响,将苏麻饼粕粉按照料液比为3%(w/v)分别加入蛋白酶对应最适pH的缓冲液中,溶胀后分别加入7%(w/w)的蛋白酶,按表1中温度条件和已确定的酶解时间进行酶解。测定各酶解液中可溶性氮含量。

3) 料液比。将苏麻饼粕粉按表1中料液比条件加入蛋白酶对应最适pH的缓冲液中溶胀后,分别加入7%(w/w)各蛋白酶,按已确定时间和温度条件酶解。测定各酶解液中可溶性氮含量。

4) 酶底比。将苏麻饼粕粉分别按照确定的料液比加入到蛋白酶对应最适pH的缓冲液中溶胀后,按表1中酶底比条件加入各蛋白酶,按已确定温度条件和酶解时间进行酶解。测定各酶解液中可溶性氮含量。

1.2.6 单酶酶解提取苏麻饼粕多肽的正交试验设计 根据单因素试验结果,选择综合酶解效果较好的碱性蛋白酶、胰蛋白酶和胃蛋白酶按表2分别进行4因素3水平正交优化试验,确定3种单酶的最优工艺。

表1 6种酶酶解苏麻饼粕单因素试验设计Table 1 Single-factor experiment design for enzymatic hydrolysis of P. frutescens cake by six proteases

表2 单酶酶解苏麻饼粕正交试验因素及水平(L934)Table 2 Factors and levels of orthogonal experiment (L934) for enzymatic hydrolysis of P. frutescens cake by single protease

1.2.7 双酶酶解饼粕组合方式的确定 根据单酶单因素和单酶正交优化结果,考虑到酶反应的专一性和单一酶作用范围小等问题,选多肽提取指数较高且pH相近的碱性和胰蛋白酶进行组合。组合方式有3种:

组合1:在50℃条件下,调节溶液料液比3%,pH为9.5,先加3%的碱性蛋白酶酶解3 h,灭酶离心;取沉淀调节溶液料液比3%,pH为8.0,再加3%的胰蛋白酶,酶解3 h,灭酶离心,合并2次上清液,记录体积并测定可溶性氮浓度。

组合2:在50℃条件下,调节溶液料液比3%,pH为8.0,先加3%的胰蛋白酶酶解3 h,灭酶离心,取沉淀调节溶液料液比3%,pH为9.5,再加3%的碱性蛋白酶,酶解3 h,灭酶离心,合并2次上清液,记录体积并测定可溶性氮浓度。

组合3:用pH为8.5的缓冲溶液按料液比3%将苏麻饼粕粉充分溶胀,在50℃条件下,同时加入3%的碱性蛋白酶和3%胰蛋白酶,共同酶解6 h后灭酶离心,取上清液,记录体积并测定可溶性氮浓度。

1.2.8 双酶酶解提取苏麻饼粕多肽正交试验设计 在单酶单因素试验及双酶组合方式试验的基础上,以酶底比(A)、料液比(B)、酶解时间(C)和温度(D)4个因素进行正交试验,其因素水平见表3。

表3 双酶酶解苏麻饼粕正交试验因素及水平(L934)Table 3 Factors and levels of orthogonal experiment (L934) for enzymatic hydrolysis of P. frutescens cake by single-double proteases

1.2.9 苏麻饼粕粉不同前处理及不同酶解方式对比分析 先按照已确定的双酶酶解的最优条件,酶解除去单宁和植酸前后的苏麻饼粕,比较各酶解液可溶性氮含量差异。再进一步采用单-双酶的最优条件酶解提取苏麻多肽,比较单-双酶酶解液中可溶性氮含量。

1.3 数据统计与分析

2 结果与分析

2.1 苏麻饼粕的总蛋白质含量

经测定,去除单宁和植酸前的苏麻饼粕蛋白质含量为(41.21±0.087)%,脱除后的苏麻饼粕蛋白质含量达(50.84±0.618)%,显著高于脱除前的含量(P<0.05),因为脱除单宁、植酸等杂质提高了苏麻饼粕中蛋白质的占比,同时更容易将蛋白从紫苏粕中提出。

2.2 不同因素对酶解苏麻饼粕提取苏麻多肽的影响

2.2.1 酶解时间 从图1可知,酶解液中的可溶性氮含量随酶解时间的延长呈先升后趋于平缓的微弱下降趋势。相同酶解时间下,碱性蛋白酶、胰蛋白酶和胃蛋白酶酶解上清液中可溶性氮含量显著高于中性蛋白酶、木瓜蛋白酶和菠萝蛋白酶(P<0.05)。碱性蛋白酶、胰蛋白酶、胃蛋白酶和中性蛋白酶在酶解4 h的酶解程度达最大,而木瓜和菠萝蛋白酶在酶解4 h时基本平稳,6 h时达最大。因此,选择4 h为碱性蛋白酶、胰蛋白酶、胃蛋白酶和中性蛋白酶的酶解时间,6 h为木瓜和菠萝蛋白酶的酶解时间。

2.2.2 酶解温度 从表4可知,同种酶的酶解体系中可溶性氮含量随着温度的升高逐渐增加,但当温度较高时,可溶性氮含量降低。在温度在50℃时,碱性蛋白酶酶解体系中可溶性氮含量最高,为(159.49±3.64) mg/g,显著高于其他蛋白酶(P<0.05)。而在木瓜蛋白酶和菠萝蛋白酶最适温度下对苏麻饼粕的酶解程度总体较低。试验表明,碱性蛋白酶、中性蛋白酶、胰蛋白酶、胃蛋白酶、木瓜蛋白酶和菠萝蛋白酶的酶解温度分别为50℃、45℃、45℃、45℃、60℃和55℃。

表4 不同温度6种酶酶解苏麻饼粕的可溶性氮含量Table 4 Soluble nitrogen content of P. frutescens cake hydrolyzed by six proteases at different temperature mg/g

注:表中—为无数据。同列不同小写字母表示差异显著(P<0.05)。

Note: — means no data. Different lowercase letters in the same column indicate significance of difference atP<0.05 level.

2.2.3 料液比 从图2可知,随料液比增大,不同蛋白酶酶解液中可溶性氮含量呈先升高后趋于平缓的微弱下降趋势。料液比为3%时,胰蛋白酶解程度达最大;料液比为5%时,碱性蛋白酶酶解程度达最大,且显著高于其他5种酶(P<0.05),胃蛋白酶次之;料液比为7%时,中性蛋白酶、木瓜蛋白酶及菠萝蛋白酶酶解程度均达最大。表明,胰蛋白酶、碱性蛋白酶、胃蛋白酶、中性蛋白酶、木瓜蛋白酶和菠萝蛋白酶的料液比分别为3%、5%、5%、7%、7%和7%。

图2不同料液比6种酶酶解苏麻饼粕的可溶性氮含量

Fig.2 Soluble nitrogen content ofP.frutescenscake hydrolyzed by six proteases under different solid/liquid ratio

2.2.4 酶底比 由图3可知,6种酶的酶解液中可溶性氮含量随着酶用量增加呈先增加后趋于平缓趋势。其中碱性蛋白酶、胃蛋白酶和胰蛋白酶的酶解程度显著高于其余蛋白酶(P<0.05)。酶底比为3%、5%、7%、9%、9%和9%时,碱性蛋白酶、胃蛋白酶、胰蛋白酶、中性蛋白酶、木瓜蛋白酶和菠萝蛋白酶的酶解度分别达最高,因此碱性蛋白酶、胃蛋白酶、胰蛋白酶、中性蛋白酶、木瓜蛋白酶和菠萝蛋白酶的酶底比分别为3%、5%、7%、9%、9%和9%。

图3不同酶底比6种酶酶解苏麻饼粕的可溶性氮含量

Fig.3 Soluble nitrogen content ofP.frutescenscake hydrolyzed by six proteases under different enzyme/substrate ratio

2.3 单酶酶解的最佳工艺

从表5~6可知,碱性蛋白酶酶解时,各因素对酶解苏麻饼粕的可溶性氮含量的影响极显著,各因素影响依次为B>A>D>C,即料液比>酶底比>温度>时间,最优组合为A3B1C3D2。胃蛋白酶酶解时,各因素对酶解上清液中可溶性氮含量影响极显著,依次为B>C>A>D,即料液比>时间>酶底比>温度,最优组合为A2B1C3D2。碱性和胃蛋白酶最优工艺为料液比3%,酶底比5%,50℃酶解6 h。胰蛋白酶酶解时,除酶解时间外,其余三因素对酶解上清液中可溶性氮含量影响极显著,各因素影响依次为B>C>A>D,即料液比>时间>酶底比>温度,最优组合为A2B1C3D2,即料液比为3%,酶底比为7%,50℃酶解6 h。

表5 单酶酶解苏麻饼粕的正交试验结果Table 5 Result of orthogonal experiment of P. frutescens cake hydrolyzed by single protease

注:alc(Alcalase)为碱性蛋白酶;tp (Trypsin)为胰蛋白酶;pp ( Pepsin)为胃蛋白酶,下同。

Note: alc,Alcalase; tp,Trypsin; pp,Pepsin; The same below.

表6 单酶酶解苏麻饼粕正交试验结果的方差分析Table 6 Variance analysis of orthogonal test results for hydrolysis of P. frutescens cake by single enzyme

注: *和**分别表示差异显著(P<0.05)和差异极显著(P<0.01)。

Note: * and ** indicate significance of difference atP<0.05 andP<0.01 level respectively.

2.4 双酶酶解的最佳组合

根据双酶组合试验设计,得出组合2的酶解上清液中可溶性氮含量为(205.43±3.56)mg/g,显著高于(P<0.05)组合1〔(176.93±8.95)mg/g〕和组合3〔(174.60±3.86 )mg/g〕。可能是碱性蛋白酶分解蛋白分子中的肽键,效果优于胰蛋白酶;而底物苏麻饼粕经胰蛋白酶先酶解断裂赖氨酸或精氨酸的羧基后,碱性蛋白酶进一步充分地酶解成为小分子的氨基酸或肽。而组合3中2种酶同时添加酶解,可能存在一定的竞争性抑制,但随着酶解时间的延长,碱性蛋白酶充分酶解后可达到组合1的效果。故双酶酶解的最佳组合为先加胰蛋白酶再加碱性蛋白酶酶解。

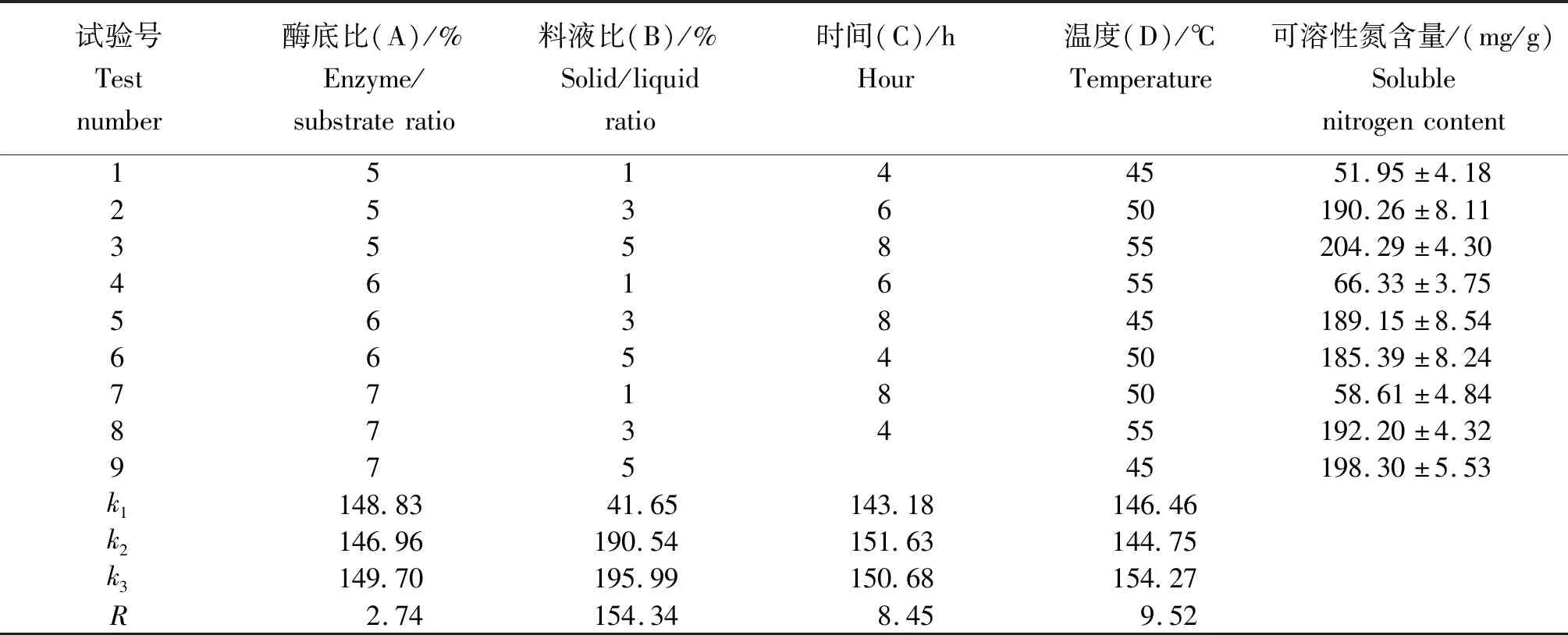

2.5 双酶酶解的最佳提取工艺

对表7双酶酶解苏麻饼粕正交试验结果进行方差分析可知,双酶法酶解时,温度(F为6.334)和料液比(F为1481.07)对酶解苏麻饼粕的可溶性氮含量影响极显著,时间(F为5.273)对其影响显著,而酶底比(F为0.484)对其影响不显著。各因素的影响依次为B>D>C>A,即料液比>时间>温度>酶底比,其最优组合为A3B3C2D3。即料液比5%,酶底比7%,55℃酶解时间6 h。

表7 双酶酶解苏麻饼粕的正交试验结果Table 7 Result of orthogonal experiment of P. frutescens cake hydrolyzed by double proteases

2.6 不同前处理和酶解方式酶解苏麻饼粕的可溶性氮含量及多肽提取指数

从图4可知,双酶法最优条件酶解去除单宁和植酸前后的苏麻饼粕酶解液中的可溶性氮含量间差异不显著(P>0.05);故可使用双酶法直接酶解苏麻饼粕提取苏麻多肽。对比单-双酶最优工艺酶解苏麻饼粕发现,双酶酶解效果显著优于单酶酶解(P<0.05),相比碱性蛋白酶〔(202.12±3.76 )mg/g〕、胰蛋白酶[(197.74±3.26 )mg/g]和胃蛋白酶〔(182.22±3.83)mg/g〕酶解液中可溶性氮含量分别提高7.8%、10.2%和19.6%。双酶、碱性蛋白酶和胰蛋白酶酶解苏麻饼粕的多肽提取指数分别为(52.88±0.39)%、(49.05±0.91)%和(47.98±0.36)%。

图4不同前处理及不同酶解方式酶解苏麻饼粕的可溶性氮含量及多肽提取指数

Fig.4 Soluble nitrogen content and polypeptide extraction index ofP.frutescenscake hydrolyzed by different pre-treatment and different hydrolysis patterns

3 结论与讨论

为提高苏麻籽榨油后的副产品的利用率,试验以苏麻饼粕为原料,采用酶法直接酶解苏麻饼粕粉提取苏麻饼粕多肽,分析酶解过程中各因素影响情况,优化不同单酶及双酶法提取苏麻水解肽工艺,并比较苏麻饼粕粉不同前处理及单双酶提取效果。研究结果表明,蛋白酶直接酶解苏麻饼粕提取苏麻饼粕多肽有良好的提取效果;碱性蛋白酶、胰蛋白酶和胃蛋白酶单独酶解的最佳工艺是料液比均为3%,酶底比分别是5%、7%和5%,50℃酶解6 h,该条件下,多肽提取指数分别为(49.05±0.91)%、(47.98±0.36)%和(44.22±0.87)%。双酶法酶解的最佳工艺为料液比5%,55℃条件下,先加3.5%的胰蛋白酶在pH 8.0条件下酶解3 h,调节pH为9.5后再利用3.5%的碱性蛋白酶再酶解3 h,多肽提取指数达(52.88±0.39)%。

为探明蛋白酶的种类、酶解时间、温度、酶底比和料液比等因素对直接酶解苏麻饼粕粉提取饼粕多肽的影响。通过对比6种不同来源蛋白酶对苏麻饼粕多肽提取的影响发现,在其最适温度和pH条件下,6种蛋白酶对苏麻饼粕的酶解程度依次为碱性蛋白酶>胰蛋白酶>胃蛋白酶>中性蛋白酶>菠萝蛋白酶>木瓜蛋白酶。这与胡磊等[18,23,30]利用碱性蛋白酶提取多肽的结果一致,碱性蛋白酶更有利于蛋白多肽的提取。蛋白酶在酶解的过程中,酶解初期酶切位点较多,酶解液中氮含量升高较快,在一定的水解时间内,饼粕中的蛋白质得到充分的水解,并以多肽的形式存在;而随着时间的延长,酶切位点逐渐减少,酶解速率减慢,这与刘倩霞等[31]的研究结果一致;随酶解时间的不同,酶解产物的结构及肽链长短也存在差异,过长的酶解时间会导致肽段进一步酶解成短肽或氨基酸[32-33,故酶解液中的可溶性氮含量随水解时间的延长呈缓慢下降趋势。在相同的酶解时间内,酶解温度对酶活性有一定影响,在一定范围内,温度升高有利于酶催化性能的提升,酶催化反应速率增加,酶解能力增强,可溶性氮含量升高;而温度过高后,酶活力受到影响,影响酶解速率。在一定的酶解温度和时间内,随酶添加量增加,酶与蛋白质分子肽键的接触几率增大,在一定时间内被水解的肽键数增加;但当酶用量超过一定的值后,底物与酶的接触几乎达到饱和状态[34],可溶性氮含量增加的趋势减小。在其他条件都一定的情况下,当体系中料液比较低时,酶与底物相结合的几率小;随料液比增加,酶与底物能够充分结合,可溶性氮含量增加较快。但随着料液比持续增大,由于空间位阻、流动性减弱和第2个底物分子结合在酶的非活性部位等作用,影响酶与苏麻饼粕中蛋白质结合,导致酶的催化效率下降[35],表现为底物抑制作用[36]。因此在利用蛋白酶直接酶解苏麻饼粕制备苏麻饼粕多肽时,酶解时间、酶解温度、料液比和酶底比的调整选择尤为关键。

在实际生产应用中,直接利用蛋白酶酶解苏麻饼粕批量提取苏麻多肽,简化了提取蛋白后酶解制备蛋白肽工艺,不仅可降低成本,还可充分保留饼粕中其他活性物质,利于发挥苏麻饼粕更大价值。且双酶酶解效果显著优于单酶,这为将来更好的开发应用功能性苏麻饼粕多肽提供了新的途径,为进一步开发利用苏麻饼粕的价值,提高其附加值,并为苏麻饼粕肽产品的研发与生产提供数据支持和参考。但研究提取得苏麻饼粕多肽仅从大批量提取和应用考虑,未对其进行分离纯化,如若进行精细化研究或生产应用,还需进一步分离纯化应用;另苏麻多肽产品的研发生产和功能表征等,还需进一步深入研究。