电子式互感器异常分析及其改进设计

徐宗瑾,王 宇

(1.中国电建集团贵州电力设计研究院有限公司,贵州 贵阳 550002;2.贵州电网有限责任公司电力科学研究院,贵州 贵阳 550002)

0 引 言

随着计算机技术和通信技术等技术的广泛应用,变电站朝着智能化与数字化方向发展。与传统的互感器相比,电子式互感器具有体积小、重量轻、无磁饱和以及无二次开路等特点,可方便地与一次高压开关设备组合安装,因此在数字变电站中得到了广泛应用[1-4]。保证电子式互感器的精确度和稳定性是电力系统安全运行的基础,大量的电子式互感器虽然通过了国家规定的全部型式和例行试验,但投运之后却出现了诸多问题,其中电磁干扰问题最为突出[5-8]。目前,关于电子式互感器内采集器和合并单元数据传输有效性的处理机制问题并没有引起足够的关注,本文从电子式互感器的工作原理及结构性能入手,结合电子式互感器的两个实际工程案例,探讨采集器和合并单元数据传输有效性的处理机制问题,并提出相应的改进设计。

1 电子式互感器数据传输的有效性

1.1 电子式互感器数据传输链路

电子式互感器大多由一次传感器和二次转换器构成。以目前国内使用最多的基于罗氏线圈原理的电子式电流互感器为例,其构成元器件可以分为一次传感器、采集器以及合并单元3个部分。其数据传输链路为一次传感器,能够直接感应一次电流并将其转变为一个模拟量微分小信号。这个信号经由采集器进行模数转换和积分还原等处理,按照协议通过光纤传输至合并单元,合并单元将收到的各通道数据进行合并处理,并转换成IEC61850规定的智能变电站标准协议(9-2协议),发送给相关的间隔层设备。在整个数据传输链路中,采集器与合并单元输出的信号均为数字量信号,在传输的过程中可以辨识数据的有效性[9-12]。

1.2 数据有效性标识位

数据有效性标识位是智能变电站数据报文的一个状态标识,用来标识当前数据的有效性。当电子式互感器正常运行无异常状况时,采集器或者合并单元输出的数据报文的错误标识位应不置位(状态字为0),此时最终输出数据有效,后端继电保护等二次设备会对该数据进行正常逻辑处理,不会闭锁保护。当电子式互感器运行异常,采集器或者合并单元检测到运行工况存在异常状态时,为防止输出的错误数据导致后端的继电保护设备做出错误判断,此时应将数据有效性标识位置位(状态字为1),表示该数据无效,后端的继电保护设备闭锁保护不处理该数据。数据有效性标识位可以保证数据传输的可靠性,有效防止因采样数据异常而导致继电保护装置误动的情况发生。

2 实际案例分析及验证

一般情况下,采集器或者合并单元会在装置自检出现异常时将数据有效标识位置位,但是某些特殊工况下引发的输出异常却没有得到重视。下面通过某220 kV变电站电子式互感器异常输出导致保护装置误动的案例来说明此问题。

2.1 实际案例1

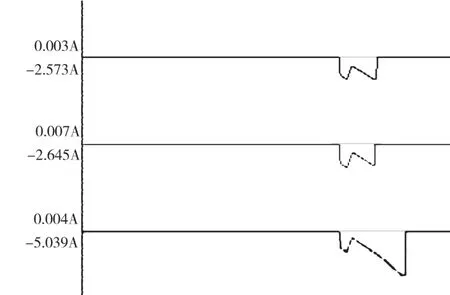

图1是某220 kV智能变电站发生的电子式互感器异常波形,最终引起了保护装置的误动作。经调查发现采集器直流空开在拉合时,供电电压从正常工作电压降至零,这一过程中采集器内部的AD芯片在电压低于正常阈值时必然会出现输出异常的情况,但电子式互感器没有对这一过程进行监控,没有将数据有效性标识位置位为无效状态,导致电子式互感器最终输出的异常值有效,从而引起了保护装置误动作。该案例是在采集器供电电源失压这种特殊情况下发生的,电子式互感器制造商未考虑到这种情况下的输出会导致后端继电保护装置误动作,因此也没有采取有效措施进行防范。

图1 采集器直流空开跳开时的波形

2.2 实际案例2

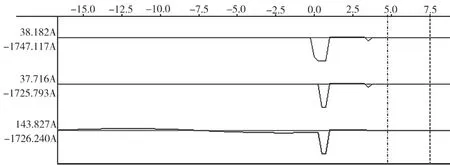

由于在相关的标准中没有对采集器与合并单元间数据有效性工作机制进行特别说明,也没有开展采集器与合并单元间配合机制的检测工作,从而导致诸多智能变电站中电子式互感器数据有效性工作机制存在问题。例如,某220 kV变电站在投运前测试时,拉合采集器供电电源直流空开,导致保护装置出现了动作出口,通过站内录波装置发现电子式互感器输出了异常波形,波形如图2所示。拉合过程中该间隔没有一次电流,仅有零漂存在,不应产生突变值。经过核实发现,采集器直流空开拉合过程中,电子式互感器没有将该过程中的异常输出进行数据有效位置位。

图2 拉合采集器直流空开试验波形

该变电站由于特殊原因,电子式互感器的采集器与合并单元由不同厂家生产,采集器厂家声称这种情况下会将输出数据置位为无效,而合并单元厂家则表示收到采集器传输的数据有效,合并单元并未发生异常,因此没有进行置位。

2.3 验证试验

为了验证案例2中电子式互感器中采集器与合并单元错误标识位置位机制是否合理,应在模拟数据异常状态下进行试验。通常情况很难在试验中模拟数据异常状态,但是通过上面两个案例发现,拉合为采集器供电的直流电源空开的过程中会出现数据异常状态,比较常见的情况是输出的数据数值极大,此时采集器监测该异常状态,及时进行错误标识位置位,就可以利用这一异常状态进行错误标识位测试。

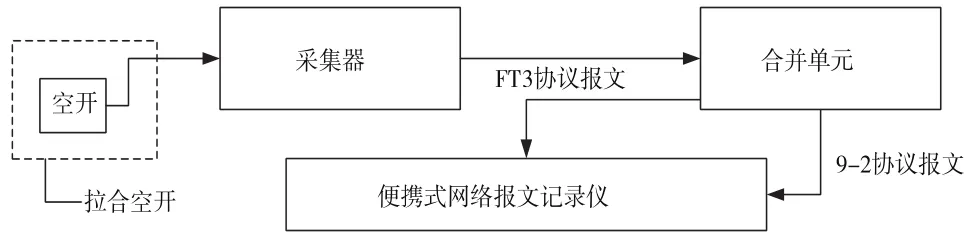

按照图3进行连接,将采集器和合并单元的输出同时接入便携式网络报文记录仪,精度为纳秒级别。测试时,先记录正常情况下采集器和合并单元的输出报文中错误标识位的置位情况,然后断开采集器的直流空开,记录此时采集器和合并单元输出的报文。合并单元处理数据需要一定的时间,其输出的数据与采集器输出的数据的时间差2~3 ms。此220 kV变电站的合并单位为A厂家生产,为更好说明A厂家合并单元处理错误标识位的问题,用另一厂家B进行对比测试,分别进行多次测试,测试数据如图4所示。

图3 错误标识位置位机制测试连接图

图4 采集器输出报文错误标识位置位时间

可以看出,图4中左半部分为为第一组A厂家测试结果,采集器输出报文错误标识位置位时间约为15:49:56.702,合并单元输出报文错误标识位置位时间约为15:49:56.720,A厂家合并单元输出报文错误标识位置位时间比采集器输出的置位时间晚了约18 ms。同理,根据第二组B厂家测试(图4右半部分)结果,B厂家合并单元输出报文错误标识位置位时间比采集器输出的置位时间晚了约2 ms。合并单元正常处理报文的时间约为2 ms,因此A厂家合并单元处理机制存在严重问题,存在16 ms的延时输出标识位。这16 ms内由于AD模块会输出无规律的数值,此时若合并单元输出的报文数据仍为有效状态,存在导致保护装置误动作的隐患。

3 解决方案

根据电子式互感器的结构,考虑从以下方面进行改进,并开展试验进行验证。

3.1 电源监测回路设计

通过增加由纯电路器件搭建的模拟电源监测回路,在AD采样回路电源异常时实时输出告警信号,提高了AD采样模块的异常自检能力。电源监测回路由基础元器件构成,不依赖于AD转换芯片,从而提高了电源监测功能的可靠性。

3.2 采样异常预警

通过在信号采集源头增加采样防误处理,可有效提高采集单元的运行稳定性。采样预警系统由AD采样模块、电源监测模块以及主控模块组成,如图5所示。电源监视模块实时检测采样电源状态,在电源电压异常时输出告警,主控模块并行监测电源异常、内部采样中断以及AD工作状态,实时输出采样异常标志。

图5 采样预警系统示意图

采样异常预警功能包括以下3个方面。一是采样电源监测,采用硬件比较器比对采样电源电压与基准电压的大小,控制电源异常信号输出,实现对采样电源的可靠监测。二是采样中断自检,检测其间隔周期及有效脉冲宽度是否符合要求,防止晶振时钟偏移或内部逻辑异常导致的采样时刻不准确。三是AD状态监测,在采样过程中检测AD芯片繁忙标志,如果超出芯片的最大转换时间后标志未返回,则认为AD工作异常。

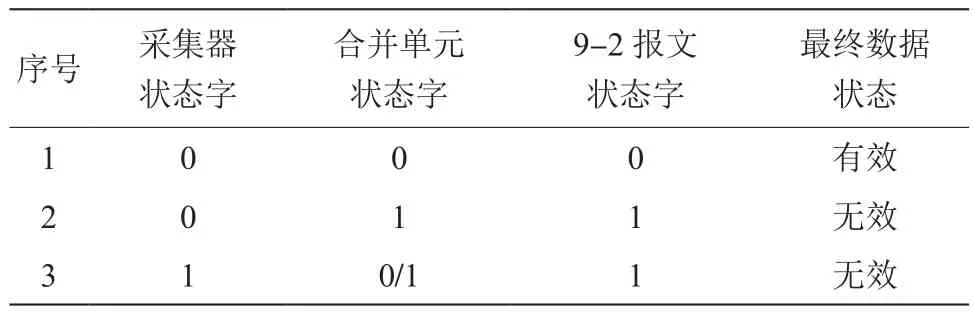

3.3 数据有效性置位原则

一般采集器和合并单元均会判断采样数据的有效性。正常情况下,当合并单元收到采集器的数据报文的数据有效性标识位未置位时(状态字为0),会根据自身运行工况判断是否改变数据状态。如果工况正常,则不改变数据状态,输出有效数据报文,如果发现工况异常,则改变数据状态,输出无效数据报文。当合并单元收到采集器的数据报文的数据标识位置位时(状态字为1),不论此时合并单元自检状态如何,应继续保持数据有效性状态,此时电子式互感器输出的数据报文应为无效状态。数据有效性标识位置位工作机制如表1所示,当采集器错误标识位状态字为0时,电子式互感器输出的最终数据状态由合并单元决定,合并单元可以根据自身的判断进行置位,决定最终输出数据的有效性,而当采集器数据有效性标识位状态字为1时,此时不论合并单元自检是否存在问题,最终的数据状态均为1,合并单元不应修改该数据状态,输出的数据应直接为无效数据。

表1 数据有效性工作机制

4 结 论

在实际工程应用中,由于一般无法模拟出数据有效性标识位主动置位的情况,因此很难发现电子式互感器在某些异常工况下数据有效性标识位是否正常置位。本文从实际案例出发,分析数据有效性标识位未能正常置位的原因,在硬件、软件以及对有效标识位的处理机制上均做出了改良设计,该设计能有效避免工程应用中异常工况问题的发生,有效提高了智能变电站的运行可靠性。