高应力大变形巷道变形机理及控制技术研究

马华杰,李建永,段文超

(1.山西晋城煤业集团 晋圣坡底煤业有限公司, 山西 晋城 048006; 2.山西晋城煤业集团 勘察设计院有限公司, 山西 晋城 048006)

胡底矿位于沁水煤田晋城矿区,设计开采二叠系下统山西组3#煤层,埋深在450~730 m,总体受蒲池背斜和潘家庄向斜控制,倾角较大,局部20°,发育有落差6~12 m的3条断裂构造。矿井采用综合开拓方式,主斜井、副立井和回风立井均位于井田西部工业场地内,井底车场标高为+200 m,东部盘区大巷布置在3#煤层附近岩层中,水平标高为+150 m. 井底车场和盘区大巷之间采用5条石门联络,石门均为岩巷,采用半圆拱断面。其中,主运石门净宽5.2 m,净断面积18.41 m2,担负煤炭运输及部分进风任务。辅运石门净宽5.4 m,净断面积20.09 m2,担负辅助运输及部分进风任务。辅助进风石门净宽4.5 m,净断面积15.15 m2,担负进风任务。两条回风石门净宽5.6 m,净断面积21.83 m2,担负回风任务。石门均为穿层巷道,围岩以泥岩和砂质泥岩为主,局部为砂岩或粉砂岩。

针对上述5条石门巷道支护,共进行3个阶段的设计优化工作:第一阶段,初始设计阶段,按照批准的初步设计进行施工图设计。第二阶段,一次支护变更阶段,胡底矿井下巷道部分地段发生变形,局部区域拱肩部锚杆断裂、局部顶锚索断裂,经现场调研后,提高了锚杆直径和强度,同时对局部破碎、围岩松散区巷道采取注浆加固措施,并增加了顶帮锚索数量。采取上述措施后,巷道变形未得到有效控制,通过地应力测试、钻孔窥视、对比分析等方法,在分析巷道围岩变形破坏机理基础上,提出了分段锚注支护方式,即第三阶段变更设计。通过三阶段优化设计,巷道变形破坏最终得到了有效控制,经现场观测评价,达到了预期效果。

1 巷道初始支护参数及第一次优化设计

1.1 巷道初始支护参数

巷道初始采用锚网喷+锚索联合支护,支护参数如下:

1) 锚杆采用d20-M22-2200mm高强左旋无纵肋螺纹钢树脂锚杆,材质为HRB335;采用菱形布置,间排距为900 mm×1 000 mm,每根锚杆用MSK2335和MSZ2360树脂锚固剂各1支,锚杆锚固力≥105 kN,预紧力矩≥180 N·m.

2) 网片:采用d6.5 mm钢筋网。

3) 锚索材料为d22 mm钢铰线,长度7 300 mm.锚索采用加长锚固,每根锚索安装时端头用MSK2335和MSZ2360树脂锚固剂各2支,预拉力≥200 kN. 顶部二一二一交替菱形布置,排距2 m,每2 m布置3根。

4) 喷射混凝土厚度为100 mm,混凝土强度等级为C20.

1.2 第一次支护优化设计

根据现场调研和反馈,采用上述支护方式,巷道施工完成后1~6个月,5条石门均有不同程度的变形。巷道两帮最大移近量达到1 500 mm,顶底板变形量最大达到2 500 mm,主要表现为巷道帮、顶喷层大面积开裂,部分开裂严重处喷层已经脱落,裸露出钢筋网片和岩体,局部区域拱肩、顶出现锚杆、锚索破断现象,底板出现不同程度底鼓现象,变形严重处变形量达到2 200 mm.

对巷道变形破坏原因进行分析,认为:1) 巷道变形主要是由于埋深增加,受地应力和构造应力双重影响,巷道受力条件较差。2) 围岩软弱破碎,且巷道施工喷浆滞后,引起巷道围岩表层风化,降低了围岩承载力。3) 初始设计锚杆、锚索支护参数及材质强度偏小,支护强度不够。

基于上述结论,进行了第一次优化设计:1) 锚杆支护材质由HRB335变更为HRB500,锚固力提高至不低于150 kN,预紧力矩≥400 N·m. 同时,巷道顶部增加一根锚索,采用三花布置(三一三一布置锚索,每2 m布置4根);巷道两帮各增加2根锚索。2) 对局部破碎、围岩松散区巷道采取注浆加固措施。

通过变更设计提高支护强度,新施工的巷道变形得到了有效控制,但随着时间推移,巷道掘进完成后3~6个月巷道围岩又出现新的变形破坏。

2 巷道变形机理分析

巷道变形及围岩失稳受控于多重因素,主要包括:地应力、围岩条件、支护方式及参数等[1-5]. 通过地应力测试、钻孔窥视和理论分析等技术手段,结合上述结果对巷道变形机理分析如下:

1) 大埋深高应力作用下水平剪切变形严重。5条石门埋深达到650 m以上,井下共布置了4个测点对地应力进行实测,见图1. 实测最大水平主应力为18.34 MPa,以构造应力为主导,其最大水平主应力的方向为NEE,与石门轴向方向呈角度斜交,对巷道维护不利。在水平构造应力作用下,加之围岩岩性较差,巷道围岩发生水平剪切错动,首先表现为两帮变形和拱肩变形,向巷道中心发生收缩,在两帮挤压作用下,对顶板和底板产生水平推力,导致顶板破碎和底鼓。

图1 地应力测试情况图

2) 围岩软弱、易风化,结构较差。根据回风石门内施工钻孔窥视情况(见图2),巷道围岩以泥岩为主,强度低,易风化,风化后呈现碎块状,裂隙较多,围岩结构遭到进一步破坏,承载能力丧失。巷道为穿层巷道,围岩软弱不均、岩性不一,各层间原生节理、裂隙存在,岩层间摩擦系数低,巷道受到水平剪切作用时,各岩层发生相对错动,加剧了巷道的变形破坏。

图2 回风石门顶板钻孔围岩窥视图

3) 对变形巷道进行刷巷,变更支护后变形得不到控制。对变形后巷道进行刷帮、挑顶、起底后进行全断面锚索支护,巷道变形仍不能控制。究其原因是巷道变形后,巷道围岩破坏深度已经超出了锚杆和锚索的有效控制范围,修巷只能去除表面破碎围岩,其内部破碎围岩仍然存在,后期补强锚索仍然安装在破碎围岩范围内,锚索锚固效果弱,锚固范围内裂隙无法传递锚索预紧力,锚索的主动支护效果差,对围岩约束力弱。

3 分段锚注围岩控制技术

3.1 分段锚注围岩控制技术的提出

通过分析巷道围岩变形的影响因素和变形机理,提出巷道围岩变形控制技术[6-11]:

1) 注浆恢复围岩完整性。巷道围岩变形主要是结构破碎,内部裂隙导致围岩完整性变差,控制巷道变形能力提高。采取的措施是围岩注浆,通过注浆将围岩内部裂隙充填密实,提高围岩的完整性和围岩强度。

2) 加固两帮和拱肩,提高巷道围岩抵抗水平剪切的能力。对巷道两帮和拱肩部位进行注浆锚索补强,提高该部位的抗变形能力,降低两帮和拱肩的收缩,避免两帮收缩对顶、底板产生水平挤压影响。

3) 注浆锚索提高围岩自承能力。经过围岩注浆后,围岩结构和强度均有提升,但围岩自身承载能力并未提高,仍然需要主动支护结构提高围岩的自承能力,注浆锚索作为可施加高预紧力的主动支护构件是最佳选择,结合巷道围岩破坏深度的观测,确定注浆锚索长度为6.3 m.

4) 加固底板,提高底板抗变形能力。底板为层状岩层,受力后容易发生底鼓。通过注浆锚索,一方面提高底板的强度,另一方面将多层底板通过锚索紧密组合成一个整体,提高围岩的整体抗变形能力,抑制底鼓。

综合上述支护内容,确定采用分段锚注技术,在巷道掘进迎头后方一定距离分段进行底板注浆锚索、围岩注浆和帮拱补强锚索施工。一方面新掘巷道围岩裂隙并不发育,巷道掘出后应允许巷道围岩发生一定程度的变形进行应力调整;另一方面掘进迎头空间有限,同时进行上述支护措施难以实施,影响巷道正常掘进。因此,采用分段锚注技术理论上是可行的。

分段锚注技术施工工艺流程为:1) 随巷道掘进迎头采用锚杆、钢筋网+加长锚索进行初次支护,并进行初喷50 mm护表。2) 滞后于掘进头40 m左右采用预应力注浆锚索加装钢筋托梁加固底板。3) 滞后于掘进头80~120 m进行壁后注浆。4) 滞后于掘进头200 m以上,对围岩变形稳定区巷帮和拱部采用高强锚索进行补强支护、进行复喷成巷。

其中,壁后注浆现场操作为:首先进行钻孔作业,钻孔d56 mm,孔深(6 000±30)mm;成孔后进行预埋锚索,将锚索、6分塑料灌浆管插至孔底,并填入少量石粉,灌入10 L水泥浆,后拔出塑料管;预埋锚索7天后,底板铺钢筋托梁,插入铝塑注浆管(长度3 000 mm,外露500 mm),安装封孔胶塞、钢筋托梁、托板、索具,张拉锚索(预紧力≥200 kN)后全长一次注浆,当注浆压力达到2.0 MPa后停止注浆。

3.2 支护参数设计

1) 初次支护。

采用锚网索进行支护,支护参数为:锚杆采用BHRB500钢材,杆体为22#左旋无纵筋螺纹钢筋,长度2.4 m,杆尾螺纹为M24.锚杆间距1 000 mm,排距1 000 mm,每排13根;锚杆全部垂直巷道岩面布置,采用树脂加长锚固,使用两支树脂锚固剂,一支规格为MSK2335,另一支规格为MSZ2360.钻孔d30 mm,锚固长度为1 208 mm,锚固力≥150 kN,预紧力矩≥400 N·m. 锚杆配件采用高强锚杆螺母M24×3,配合拱形高强度托板、调心球垫和尼龙垫圈,托板规格为150 mm×150 mm×10 mm. 钢筋网孔规格100 mm×100 mm,搭接长度为100 mm,采用双股16#铁丝每隔200 mm捆扎一道,扭结不少于3圈。锚索d22 mm,长度6 300 mm,间距2 000 mm,排距2 000 mm,每排7根,全都垂直巷道岩面打设。采用加长预应力锚固,使用一支MSK2335和两支MSZ2360树脂锚固剂锚固。钻孔d30 mm,锚固长度1 971 mm;锚索托板采用300 mm×300 mm×16 mm高强度可调心托板及配套锁具;锚索预紧力≥250 kN. 初次支护参数见图3.

图3 初次支护断面图

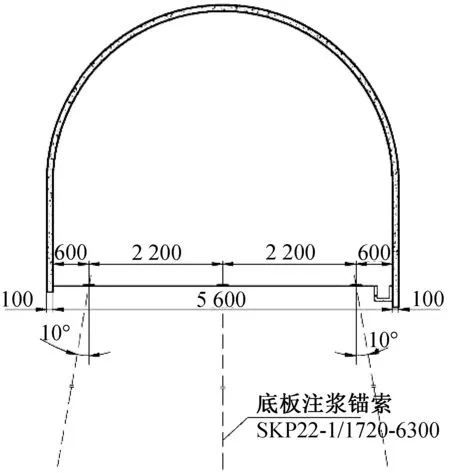

2) 壁后底板支护。

滞后40 m左右采用预应力注浆锚索加装钢筋托梁加固底板,支护参数为:锚索d22 mm,采用1×19股高强度预应力钢绞线,长度6 300 mm;配套构件采用20 mm焊接钢筋托梁,高强度拱形托板,加装调心球垫。锚索排距2 000 mm,间距2 300 mm,每排3根,中部锚索垂直底板,两侧锚索钻孔向外倾斜10°. 滞后底板支护参数见图4.

图4 滞后底板支护断面图

3) 滞后注浆。

滞后80~120 m对围岩变形严重地段进行壁后注浆,注浆参数为:注浆孔呈矩形布置,间距1 600 mm,排距2 000 mm,钻孔深度4 000 mm;钻孔d36 mm. 两帮底脚注浆孔下扎15°,其余注浆孔全部垂直于巷道围岩表面。钻孔采用埋孔口注浆管,孔内下射浆管(长度3 000 mm),全长一次注水泥浆;注浆终止压力4~6 MPa,并根据现场情况进行调整。壁后注浆参数见图5.

图5 壁后注浆钻孔布置图

4) 滞后帮顶补强支护。

最后采用高强锚索对帮拱进行补强支护,支护参数为:锚索采用1×19股高强度低松弛预应力钢绞线,锚索直径22 mm,长度6 300 mm,破断力不低于550 kN,延伸率不低于7%;间距2 000 mm,排距2 000 mm,每排6根;两帮底脚锚索向下倾斜15°,其余垂直岩面布置。锚索采用全长锚固,其中:底脚锚索水泥浆端部锚固,锚固长度3 000 mm,预留第二次注浆张拉预紧段,注浆施工同底板注浆锚索;其余锚索采用3支树脂锚固剂端部锚固,一支规格为MSK2335,两支规格为MSZ2360,树脂锚固长度为1 970 mm,剩余段采用水泥浆锚固。底脚锚索预紧力≥200 kN;其余帮顶锚索预紧力≥250 kN. 钻孔深度(6 000±30)mm,钻孔d56 mm. 滞后帮顶补强支护参数见图6.

图6 滞后锚索补强断面图

4 现场实施效果分析

为掌握支护后巷道围岩变形情况,验证支护效果,采用十字布点法监测巷道顶底板移近量、两帮移近量。以主运输石门为监测对象,每隔40 m设置一个测站,共布置10个测站,对变形量较大的4#、5#测站数据(图7)监测结果进行分析。

图7 不同加固方式下围岩塑性区分布图

由图7可以看出,采用分段锚注技术后,巷道变形得到了有效控制。顶底板移近量最大值在140~155 mm,在支护后的前20 d内,顶底板变形速度最大,变形速率为5.83 mm/d;之后变形逐渐收敛,变形速率逐渐减小并趋于稳定。同样,两帮最大移近量在83~88 mm,在支护后的前20 d内,两帮变形速度最大,变形速率为3.33 mm/d;之后变形逐渐收敛,变形速率逐渐减小并趋于稳定。

5 结 论

1) 通过地应力测试、钻孔窥视、对比分析等方法对巷道围岩变形机理进行了分析,结论为:

a) 胡底矿井下地应力以构造应力为主,最大水平主应力的方向与石门轴向方向呈角度斜交,产生水平剪切变形,对巷道维护不利。

b) 巷道围岩岩性较差,易风化是导致其变形破坏的根本原因。

c) 初次支护强度不足是导致巷道变形破坏的外在因素。初次支护不足,随着时间推移围岩深部产生有害变形,导致现有锚网喷+锚索支护方式失效。

2) 在分析变形破坏机理的基础上,确定巷道围岩控制应提高围岩自身稳定性,同时强化支护,提出分段锚注支护技术:

a) 采用锚网喷+锚索支护方式对巷道围岩进行及时支护,防止形成有害变形。

b) 注浆加固围岩,封堵岩体内裂隙,从根本上提高围岩自承能力,对锚网索支护起到补充和加强作用。

c) 工程实践证明,采用该技术后巷道变形量明显减小,有效控制了高应力大变形巷道围岩变形,同时支护施工也不会对巷道掘进速度造成影响。