存在变形缺陷的某平面闸门静力特性仿真分析

麦麦提明·依比布拉

(新疆维吾尔自治区塔里木河流域喀什管理局,新疆 喀什 844700)

水工钢闸门是水工建筑物中的重要挡水结构之一[1],也是整个水利工程布设中一个至关重要的组成部分[2],闸门的安全运行影响着水电站效益的发挥以及下游人民群众生命财产的安全[3],在水利工程中发挥着重要作用[4]。闸门在长期运行过程中,一些构件会产生变形、锈蚀、焊缝、裂纹等缺陷[5]。出现变形缺陷后,不仅会使闸门的整体应力重新分布,还可能会在某些重要部位产生应力集中现象,从而影响闸门整体的安全运行[6]。目前,针对闸门静动力特性仿真分析开展了大量研究[7-8],为工程设计及安全运行提供宝贵经验,而有关存在变形缺陷闸门有限元仿真分析的研究较少,其在运行过程中的静力特性分布规律有待深入研究。有鉴于此,从保障国民经济安全与水闸工程安全运行的视角出发,有必要开展闸门构件出现变形缺陷时应力应变的数值及分布影响的计算分析,以期揭示存在变形缺陷对平面闸门静应力特性的影响规律,计算结果可为实际工程中出现类似状况提供参考。

1 计算原理及方法

水工钢闸门正常运行时,闸门材料均处于线弹性阶段,其各构件产生形变均较小,因此计算时为线弹性薄板问题,采用的基本方程[9]为:

闸门薄板广义上的应变矩阵{χ}如下所示:

(1)

应力的矩阵{M}表示为:

(2)

由于薄板为各方向同性质的均匀材质,考虑水工钢闸门材料的实际情况,视各板结构均为弹性变形,式(1)、式(2)中矩阵{χ}、{M}的几何关系可表示为:

{M}=[D]{χ}

(3)

式(3)中的[D]矩阵为水工钢闸门材料的弹性矩阵,是由各构件材料的弹性模量E与泊松比ν共同决定,属于材料的固有属性,矩阵[D]的计算公式可以表示为:

(4)

2 模型构建

水工平面钢闸门是由面板、主横梁、水平次梁、纵梁以及滑轮等组件构成,面板由主横梁、水平次梁、纵梁以及边梁形成的梁格支承,将面板焊接在梁格上。某钢闸门尺寸6.5 m×4.3 m(宽×高),板梁结构。计算工况选取上游无水,下游水位61.5 m,闸门作用水头13 m(底槛高程48.5 m)的设计工况。

开展闸门有限元分析时,常见主要有3类建模方式:板梁组合结构建模、部分空间薄壁结构建模以及完整空间薄壁结构建模。由于完整空间薄壁结构建模方式最接近于实际水工闸门的运行工况,其将水工闸门各构件用板壳单元离散,闸门仿真结果精确度更高、可靠性更强。有鉴于此,此次仿真计算采用的为第3种完整空间薄壁结构建模方式。

2.1 计算坐标

计算坐标系的定义如下:X轴为顺河向方向,Y轴为竖向,以钢闸门主横梁轴向为Z方向。

2.2 网格剖分

平面钢闸门是一种复杂的空间薄壁结构体系,其材质均为不同厚度的钢板,因而建模时需选用不同的单元来模拟各个部件。由于该平面闸门面板、主横梁、小横梁、纵梁以及边梁钢板的厚度均远小于闸门长、宽尺寸,为准确得到水工平面钢闸门各构件的仿真力学特性,将其离散为板壳单元,而滑轮则用实体单元来模拟。

在划分网格时应该避免出现重合的单元节点,且在单元连接处需有共同的节点,以保证力矩传递的连续性与变形的协调性。该钢闸门模型的节点总数为893 286个,单元总数为96 899个。

为便于统计计算结果,将平面钢闸门主横梁自上向下依次编号为1#-6#,纵梁(不含边梁)自左至右依次编号为1#-5#,小横梁(包含顶、底梁)自上向下依次编号为1#-9#,支承滑块自上向下依次编号为1#-6#。平面闸门共有3节门叶,每节门叶共有上下2根主横梁,通过对未变形情况闸门有限元应力计算结果分析发现,每节门叶下主横梁的折算应力要大于上主横梁。由于平面闸门载荷分布和结构位移的对称性,为计算方便选取每节门叶的下主横梁,定义对称部分的弯曲情况,即2#,4#,6#主横梁对半部分的3个梁格腹板,标记为9个区域。闸门划分网格后整体的有限元模型见图1。

图1 闸门划分网格后整体有限元模型

2.3 荷载与边界条件

开展变形平面闸门静力分析时,考虑结构的自重和水荷载的作用。为使模型的几何性质不变,视水工平面钢闸门模型底部面板的中间节点在闸门宽度方向位移为零,并在滑块上施加X方向的水平约束。

2.4 材料参数

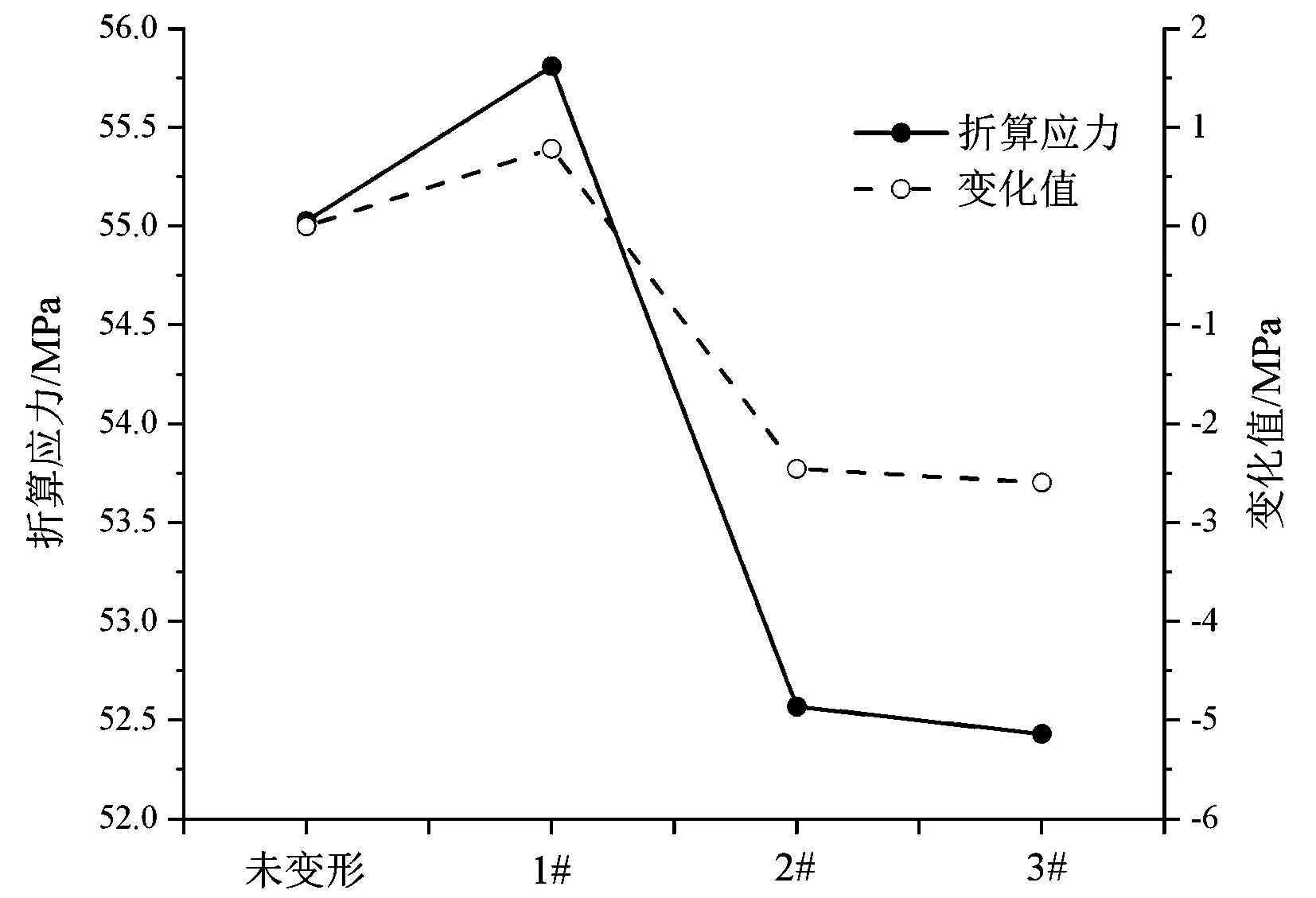

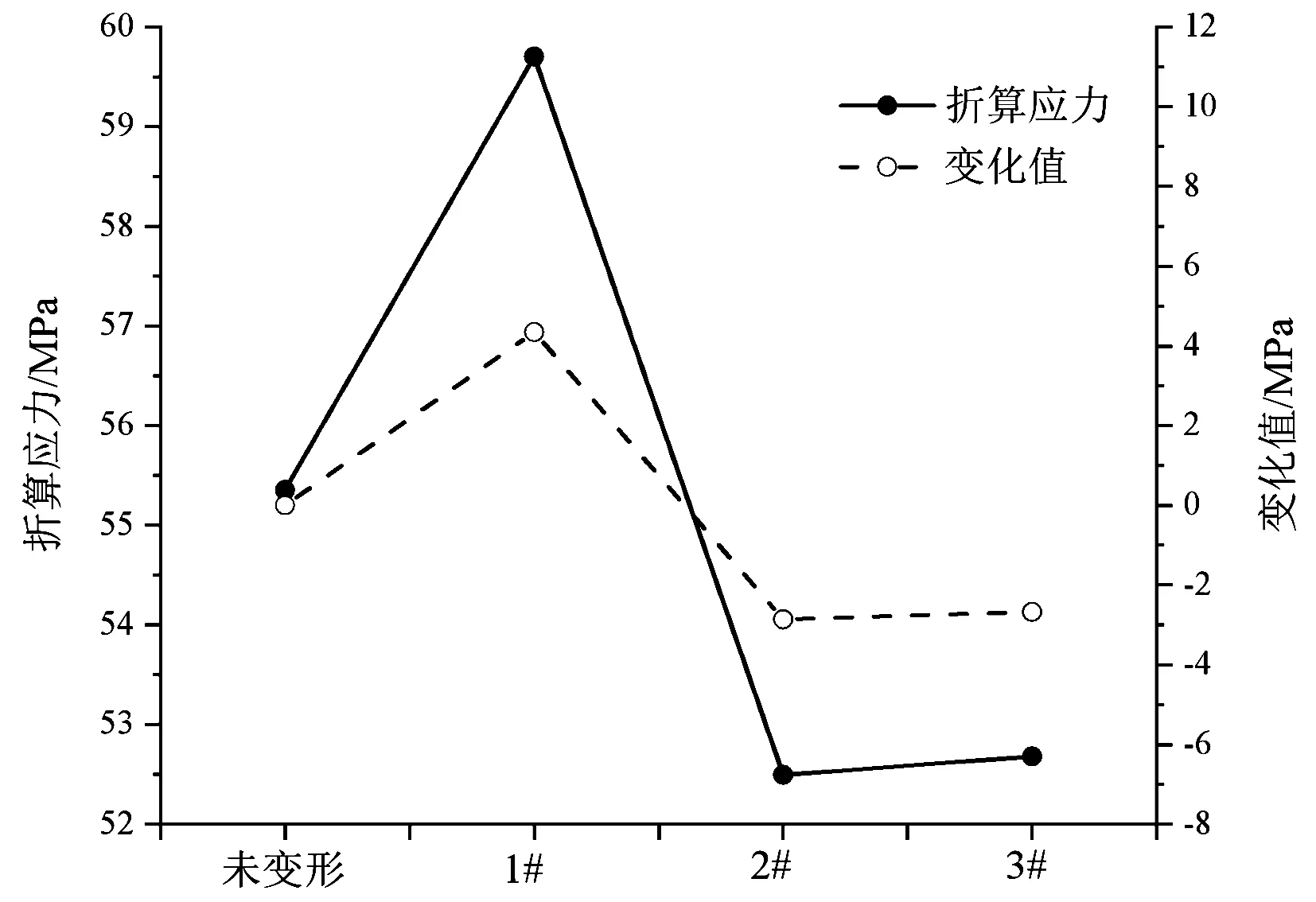

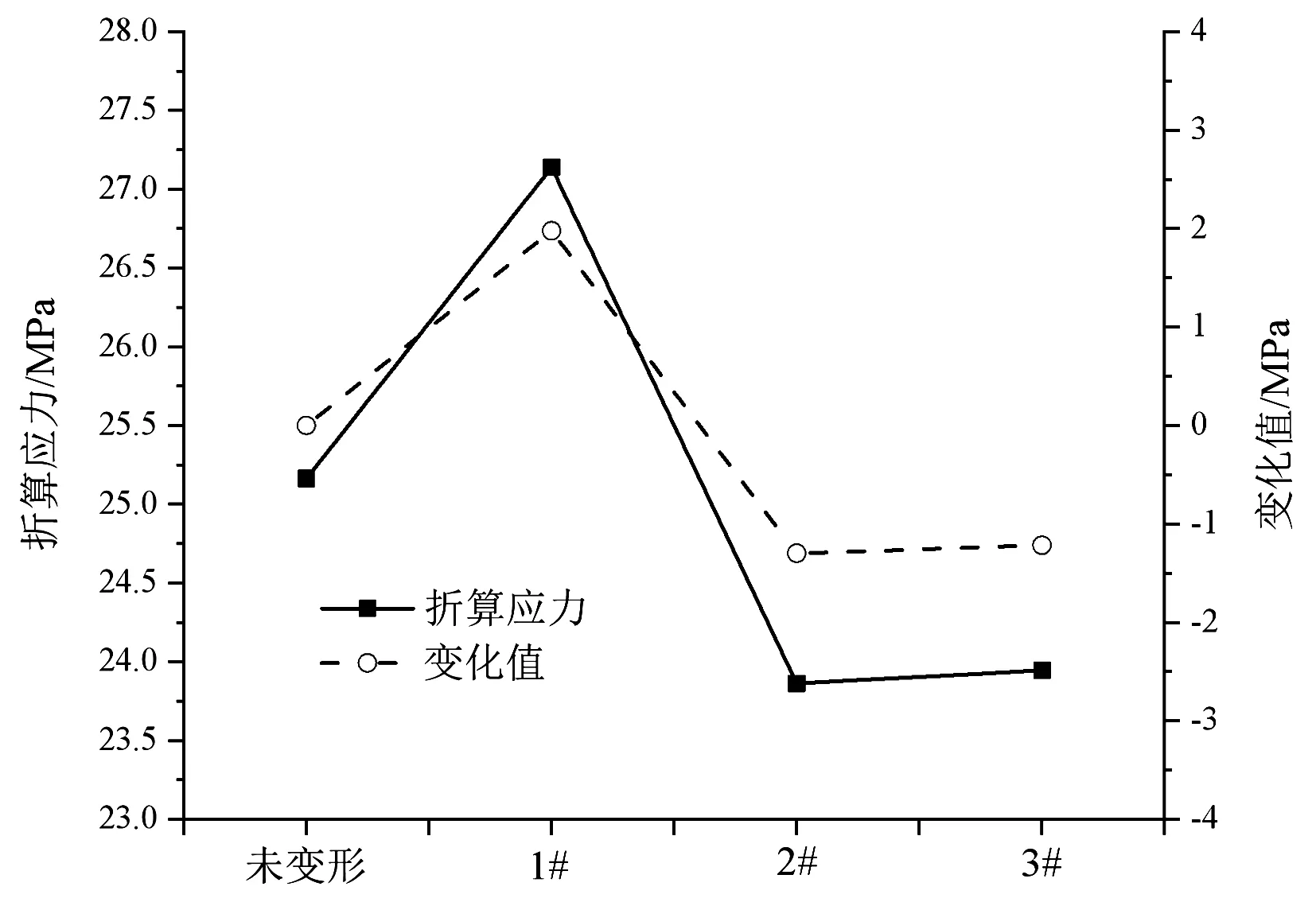

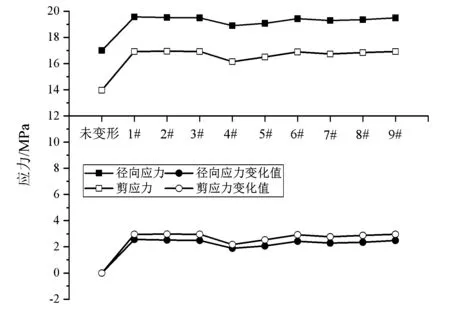

根据规定[10],大型工程的闸门和启闭机安全运行30年以上时,其时间调整系数为0.9。参考规定,将容许应力调整系数取为0.9。根据实际工程的设计图纸资料,平面闸门面板、小横梁、纵梁等构件所用钢材为Q345钢,厚度h≤16 mm,其容许应力[σ]=230 MPa,调整后为207 MPa,[τ]=135 MPa,调整后为121.5 MPa;闸门主横梁、边梁等构件所用钢材为Q345钢,16 mm 考虑闸门不同位置和不同程度变形情况下,闸门构件的应力和形变的分布会发生不同的变化,变化值方向规定为正增负减,对比分析与正常工况下变形对闸门的静力方面的影响。 在闸门主横梁5,10和20 mm弯曲变形情况下,不同变形位置闸门面板的折算应力、变化值及变化幅度见图2-图4。 图2 闸门面板折算应力 图3 闸门面板实际变化值 图4 闸门面板折算应力变化幅度 由计算结果及图2-图4可知:①各位置变形模型下,面板的折算应力分布规律趋势也基本相同。1#-9#主横梁腹板5 mm变形模型的面板的折算应力变化幅值相差较小(≤3%),且最大折算应力出现的位置基本一致,均出现在由2#纵梁、3#纵梁、4#纵梁和3#主横梁围成的梁格的区域,且均处于较为靠近跨中的区域。综上所述,平面钢闸门主横梁梁格腹板发生小弯曲变形会增加闸门面板的折算应力,但对应力分布影响较小。②面板折算应力随着变形程度的增加而增加。当变形位置出现在4#和5#区域的主横梁腹板上时(即4#主横梁跨中区域的梁格腹板),引起面板折算应力的变化稍大于其他位置变形产生的影响。腹板产生微小变形对面板的折算应力与应力分布产生影响较小,面板的折算应力未超出容许应力范围。③闸门面板折算应力分布较均匀,未出现明显的应力集中现象。表征由面板、主横梁、小横梁、边梁、纵梁组成的梁格体系能将水工平面钢闸门面板受到的水压力以较均匀的方式传递,可大幅提高面板的承压能力,其面板梁格体系布置形式较合理。 选取变形程度最大的20 mm变形情况,以2#主横梁为例,绘制模型主横梁最大折算应力折线,见图5。 图5 20 mm变形闸门主横梁折算应力 由计算结果及图5可知:①与未变形情况的闸门相比,2#主横梁1#-3#位置梁格腹板存在弯曲变形主横梁的折算应力变化幅度较小(≤±5%),表征2#主横梁上梁格变形对主横梁产生的折算应力变化幅度影响较小,最小折算应力出现的位置均为主横梁跨中线上,最大折算应力均出现在钢闸门主横梁后翼缘与腹板的连接区域。②变形工况下,主横梁腹板变形位置处折算应力增加。靠近主横梁跨中区域的变形对主横梁应力分布的影响较大,产生的折算应力变化比也更大,建议实际工程中开展复核。变形发生在主横梁上靠近边梁的区域对主横梁应力分布影响较小。 进一步研究2#主横梁腹板变形对主横梁径向应力、轴向应力分布的影响。绘制主横梁最大轴向应力折线及变化值,见图6。轴向力及变化值见图7。 图6 20 mm变形主横梁径向应力及变化值 图7 2#主横梁变形的轴向应力及变化值 由计算结果及图6、图7可知:①发现2#主横梁不同变形位置的模型主横梁径向应力分布均呈对称分布,主横梁跨中区域、主横梁腹板和后翼缘连接处区域比较大,其中最大径向应力均在主横梁跨中区域,与未变形情况相比,弯曲变形对主横梁的径向应力影响较小。2#主横梁最大轴向应力均出现变形梁格腹板和后翼缘连接区域,靠近跨中区域的梁格发生变形会对主横梁上轴向应力产生较大影响。由于此次仿真计算是在理想条件下开展的,考虑到实际工程中存在的焊缝未焊透、钢板腐蚀等一系列因素,其轴向应力可能比计算值偏大,需采取适当措施改善应力分布以消除安全隐患。②轴向应力分布基本呈对称且受变形影响较大,腹板变形位置轴向应力增加,最大值出现在腹板与后翼缘连接处。靠近主横梁跨中区域的变形对主横梁轴向应力分布的影响较大,产生的变化比也更大,远离主横梁跨中区域对整体变形影响较小。 2#主横梁变形情况下剪应力具体分布为:1#-3#变形位置的主横梁最大剪应力与未变形情况相比变化幅度较小(≤±2%),1#位置变形产生的剪应力变化幅度较大于其他两个位置。与未变形情况下相比,主横梁剪应力分布不再呈对称分布,1#位置变形主横梁的剪应力分布受影响最大,在变形区域的梁格内出现剪应力急剧增大的现象,跨中区域的剪应力变化值较大,最大剪应力出现在变形区域的中心位置区域。 将4#和6#主横梁20 mm变形情况下,不同变形位置主横梁各最大应力值绘制应力折线,见图8。 图8 4#和6#主横梁不同位置变形各应力值 由计算结果及图8可知,与未变形闸门相比,主横梁腹板存在弯曲变形会引起主横梁的折算应力的增加,但是增加幅度均较小。4#主横梁出现变形引起的变化值较大,表征闸门中下部的主横梁对闸门的结构稳定性有重要影响,靠近主横梁跨中区域的变形对应力的影响大于靠近边梁区域变形产生的影响,主横梁应力变化值均未超过容许应力值。 以20 mm变形情况为例,选取对主横梁影响较大的跨中区域(以1#,4#,7#位置为例)纵梁绘制折算应力及变化值,见图9。 图9 折算应力及变化值 由计算结果及图9可知,所有变形钢闸门模型纵梁的最大折算应力均出现在3#纵梁腹板与小横梁连接处。其原因可能为此处水压力较大以及与小横梁相交接受到来自小横梁的挤压应力,因此该处的折算应力较大,最靠近闸门下部的折算应力值较大。发现变形工况下应力分布情况与未变形情况变化较小。表征主横梁腹板发生微小变形对纵梁整体折算应力有一定影响,对应力分布影响较小。 为更直观地观察变形后纵梁的应力分布趋势,现将纵梁的径向应力和剪应力进行比较,绘制应力变化折线及变化值,见图10。 图10 径向应力和剪应力变化值对比图 由计算结果及10可知:①未发生变形时闸门纵梁径向力与未发生变形模型计算结果相比,1#-9#的20 mm变形模型的纵梁径向应力不同位置产生变化的幅值差值很小(≤15%),且最大径向应力出现的位置变化不大,均出现在靠近跨中的纵梁与小横梁交接的区域。此外,下纵梁的径向应力分布规律趋势也基本相同。②主横梁腹板发生变形会对纵梁的剪应力变化产生一定影响,且1#主横梁变形情况下纵梁产生的剪应力变化稍大于3#,5#主横梁变形产生的影响。③发现径向应力和剪应力分布较均匀且分布规律基本相同,无明显的应力集中现象。表征主横梁发生微小变形时,对纵梁的应力分布及应力值影响均较小。 综上所述,大型平面钢闸门主横梁梁格腹板发生微小弯曲变形会增加纵梁径向算应力,但对应力分布影响较小。主横梁发生小形变后对纵梁的折算应力值影响不大,对折算应力、径向应力和剪应力的分布规律影响不大,但对纵梁径向应力和剪应力值影响较大。 1) 与未发生变形模型计算结果相比,主横梁变形后的闸门面板的折算应力变化差值很小,面板的折算应力随着变形程度的增加而增加。并且最大折算应力出现的位置基本一样,均出现在由2#纵梁、3#纵梁、4#纵梁和3#主横梁围成的较为靠近跨中的梁格的区域。此外,各位置变形模型下面板的折算应力分布规律趋势也基本相同。当变形位置出现在4#,5#区域的主横梁腹板上时(即3#主横梁跨中区域的梁格腹板),引起面板折算应力的变化稍大于其他位置变形产生的影响。 2) 与未变形闸门相比,主横梁腹板存在小弯曲变形后主横梁的折算应力变化幅值较小(≤±5%),其中3#主横梁受影响最大。变形对主横梁上的应力分布影响较大,具体表现为:腹板开始变形位置折算应力增加,且靠近主横梁跨中区域的变形对应力分布的影响较大,产生的折算应力变化比例也更大。发现主横梁变形后主横梁径向应力分布规律基本一致,均呈对称分布,主横梁跨中区域、主横梁腹板和后翼缘连接处区域比较大。变形工况下,变形对主横梁径向应力的变化幅度影响较大,靠近中横梁中部的变形产生的影响远大于未变形情况。 3) 主横梁存在小弯曲形变对纵梁的折算应力值和应力分布影响较小,但对径向应力值影响较大;对剪应力分布规律影响较小,但对剪应力值影响较大。3 计算结果分析

3.1 面 板

3.2 主横梁

3.3 纵 梁

4 结 论