关于2#勘探试验洞转弯半径500 m是否满足皮带机出渣要求的论证

刘 攀

(新疆水利水电勘测设计研究院,乌鲁木齐 830000)

1 工程概况

新疆某工程2#勘探试验洞位于输水隧洞桩号44+678m处,长度2 398 m,支洞纵断面设计为200 m长12.9%的陡坡+20 m长3%的缓坡,综合纵坡12%,陡坡段断面净尺寸7.0 m×6.59 m(宽×高,城门洞型),缓坡段设置错车道,断面净尺寸9.0 m×6.8 m(宽×高,城门洞型),进出口锁口及围岩条件较差的洞段采用混凝土衬砌,衬砌厚度0.4 m,其他洞段采用锚喷支护。2#勘探试验洞桩号0+450.45~0+ 959.43 m为圆弧段,转弯半径为500 m。

根据水工建筑物及施工方案布置,2#勘探试验洞为2#,3#TBM设备施工进入洞,同时承担2#TBM及3#TBM的出渣、物料及人员运输通道任务。施工过程中,采用皮带机出渣[1-2],皮带机最大输送能力按TBM每小时3个步进(5.4 m)考虑时,则单台TBM皮带机出渣能力为750 t/h,两台TBM皮带机出渣能力为1 500 t/h。

本文主要针对大运量皮带机出渣系统[3-4]设计在500 m转弯半径下能否满足2台TBM开挖出渣进行复核分析,同时为小转弯半径下皮带机出渣系统设计选型提供参考。

2 设计方案复核

2.1 设计方案布置

考虑到2#勘探试验洞存在圆弧转弯段,根据理论计算、厂家咨询以及工程资料的收集,经过分析对比,2#勘探试验洞皮带机的布置存在两个方案,具体如下。

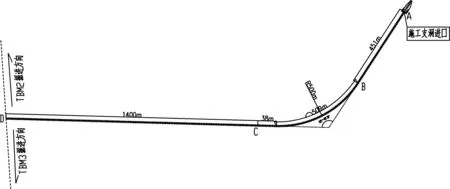

方案一:2#勘探试验洞布置两条固定皮带机,2#勘探试验洞BCD段为一条独立皮带机,AB段为一条独立皮带机,两台皮带机结合处搭接处理。此方案实现皮带机弧线转弯连续运输,能有效降低胶带强度等级,提高系统可靠性,降低故障率。该方案皮带机布置示意图见图1。

图1 方案一皮带机布置示意图

方案二:2#勘探试验洞布置1条皮带机,在桩号1+100 m处皮带机下部布置中间驱动,增加中间驱动可大大降低圆弧段的胶带张力,同时再辅以自动改向托辊装置、加密托辊组、抬高曲线内侧机身等措施,确保胶带不发生跑偏。

2.2 设计方案计算

2.2.1 方案一

该方案中,分别针对两条皮带机进行设计复核。

第一皮带机设计基本参数:带宽B=1 200 mm,带速V=3.55 m/s,输送机长度L=1 000 m,承载托辊辊径133 mm,提升高度H=120 m,胶带选用PVG2000型。

经过计算得,承载分支转弯半径R1=618 m,回程分支转弯半径R1=478 m;按最大许用应力验算转弯半径:承载分支转弯半径R2=262 m,回程分支转弯半径R2=236 m;按输送带不离开侧托辊验算:承载分支转弯半径R3=200 m,回程分支转弯半径R3=177 m。

根据计算结果知,2#勘探试验洞转弯半径为500 m时,小于承载分支转弯半径618 m要求,满足胶带最大许用应力(262 m)和不脱离托辊时(200 m)的最小半径要求;不满足承载分支转弯半径618 m,可以采用基本措施、附加措施、应急措施就能满足支洞500 m的拐弯半径要求。

第二皮带机设计基本参数:带宽B=1 200 mm,带速V=3.55 m/s,输送机长度L=1 400 m,承载托辊辊径133 mm,提升高度H=168 m,胶带选用ST2000型。该条皮带机无转弯段,为常规皮带机。由于PVG2000型胶带强无法满足要求,故胶带选用ST2000型。

2.2.2 方案二

皮带机设计基本参数:带宽为B=1 200 mm,带速为3.55 m/s,承载托辊辊径133 mm,输送机长度L=2 400 m,胶带选用ST3150型。

经计算得,承载分支转弯半径R1=2 580 m,回程分支转弯半径R1=829 m;按最大许用应力验算转弯半径:承载分支转弯半径R2=3 519 m,回程分支转弯半径R2=1 449 m;输送带不离开侧托辊验算:承载分支转弯半径R3=680 m,回程分支转弯半径R3=482 m。

2.3 计算结果

经过以上计算可知,方案一采用两条皮带搭接,第一皮带机采用整编芯PVG2000型胶带,能够满足在现有的500 m转弯半径工况下胶带正常使用要求,第二条皮带机采用钢丝绳芯胶带ST2000型。但在实际工程应用中,需购买PVG2000型、ST2000型两种胶带,且两种胶带在使用中不存在通用性,会给施工单位带来一定的备料及保养压力。

方案二采用单条皮带机,隧洞转弯半径为500 m时,远远小于胶带机拐弯时的最小半径要求,若采用一整条皮带机无法直接满足胶带机转弯时最小半径要求。若采用此方案,需在皮带机中间添加中间驱动,且需在转弯段皮带机进行优化设计[5]。具体为托辊进行处理,增加一定槽角,同时增加防护措施,防止胶带断裂及渣料脱离胶带,并改进转弯段支腿设计,方可满足实际应用需要。

综上所述,2#勘探试验洞采用上述方案一、方案二均可行。

2.4 皮带机厂家理论计算汇总表

见表1。

表1 皮带机厂家理论计算汇总表

3 工程实例

1) 上海某隧洞工程施工过程中,采用的转弯半径为400 m的连续皮带机出渣。

2) 已建的引黄工程中,某标段主洞施工采用皮带机出渣,长度15 km。出渣支洞转弯半径为400 m,综合纵坡6.77%。

3) 某工程氧化铝双向带料带式输送机。上分支输送物料:石灰石,输送量1 500 t/h;下分支输送物料:硅钙渣,输送量1 200 t/h;带宽:B1 200 mm,带速4 m/s,输送机长度1.8 km,提升高度15 m(-15 m),水平转弯半径400 m。

4 结论与建议

1) 经过分析,2#勘探试验洞转弯半径500 m的方案是合理可行的,材料运输、人员和车辆通行安全有保障。

2) 在实际工程应用中,方案一、方案二皮带机布置均可满足隧洞出渣需求,但各有利弊,施工单位可该根据实际情况进行选择。