G7铸锭炉双电源温度控制工艺研究

段金刚,明 亮,王 锋,黄美玲,周社柱,瞿海斌,陈国红,

(1.湖南红太阳光电科技有限公司,长沙 410205;2.山西中电科新能源有限公司,太原 030032)

0 引言

多晶硅铸锭是制备太阳能级晶硅材料的重要方法之一。多晶硅铸锭是利用高纯度的多晶硅料高温熔化后形成硅熔体,然后硅熔体在铸锭炉中按照工艺进行定向凝固结晶生长[1-2],从而获得多晶硅锭。该方法的特点是投料量大、能耗低、位错密度较小。目前,以该方法得到的多晶硅片制备的太阳电池的平均转换效率可达18.70 %以上。

多晶硅铸锭工艺的流程一般分为加热、熔化、长晶、退火、冷却这5个主要步骤。在多晶硅铸锭过程中,当温度较低时,温度控制模式难以稳定地控制加热温度,因此当温度低于1175 ℃时,是在功率控制模式下进行加热;当铸锭炉TC1热电偶达到设定温度1175 ℃时,加热模式由功率控制转换为温度控制,程序结束加热进入熔化阶段;在熔化阶段,加热器按照设定温度进行加热。传统的铸锭炉只有1套功率单元(即“单电源控制系统”),铸锭炉加热器设计[3]完成后,顶部和侧面加热器的电阻比值固定化,即顶部和侧面加热器的输出功率为一个固定值,这样不便于调整顶部和侧面加热器的输出功率,不利于工艺的持续优化。不同于单电源控制系统,双电源控制系统[4-5]由2套独立的功率单元控制,每套功率单元控制3个电极,可以根据设定要求灵活调整顶部加热器和侧面加热器的功率输出,从而实现在铸锭过程中功率配比变化可调,以达到预期的工艺设定目的。

随着多晶硅铸锭向品质更高、成本更低的方向发展,G7铸锭已逐步成为多晶硅铸锭市场的主流产品。本文主要研究在熔化阶段温度控制模式下,采用双电源控制系统的G7铸锭炉高效半熔[6]铸锭熔化工艺,通过在熔化过程中调节其顶部和侧面加热器的功率配比,分析籽晶的熔化界面形状;并与单电源温度控制相对比,对G7铸锭炉双电源温度控制工艺进行了持续优化。

1 实验方法及过程

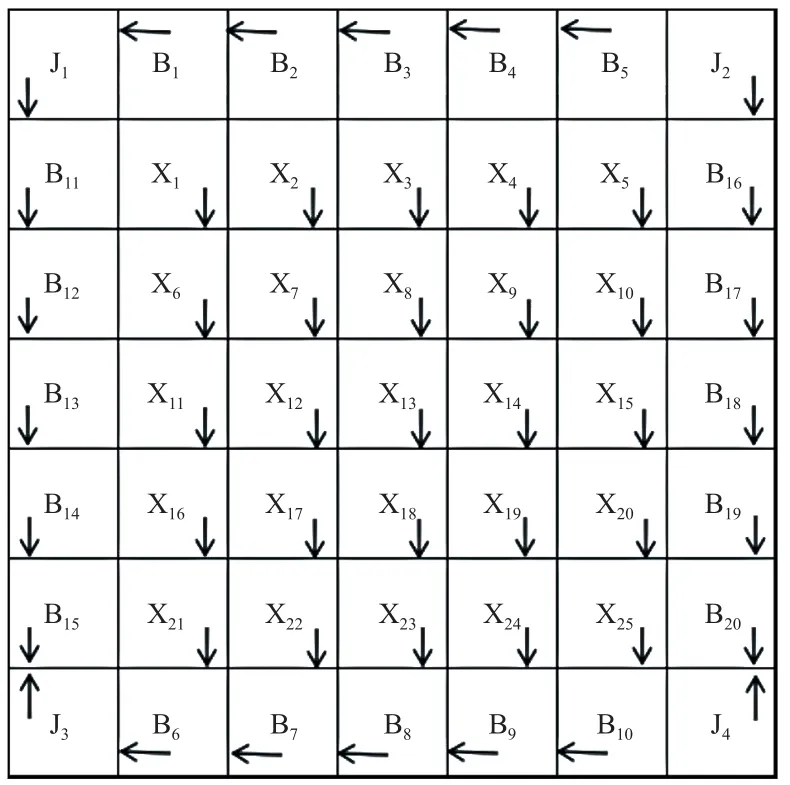

本实验使用的多晶硅铸锭炉为中电科电子装备集团有限公司(下文简称”CETC”)研发生产的R131200-1/UM型G7铸锭炉,其采用全新的双电源加热温度控制方式,为顶部和侧面5面加热器结构,加热过程中可独立控制顶部和侧面的石墨加热器。实验选用同一厂家同一规格的G7石英坩埚,铸锭投料重量均为1150 kg,均使用多线剖方机将G7多晶硅锭剖开成49块硅方,如图1所示。主要实验设备与测试仪器如表1所示。

图1 G7多晶硅锭剖方示意图Fig.1 Schematic diagram of section of G7 polysilicon ingots

表1 主要实验设备与测试仪器Table 1 Main experimental equipment and testing instruments

用少子寿命测试仪检测硅棒的少子寿命,并使用红外探伤仪检测硅棒红外图像(指定检测面,如图2所示),然后分析单电源控制和双电源控制下硅棒的少子寿命图谱,以及红外探伤图上籽晶的熔化情况。

图2 硅棒少子寿命和红外探伤检测面示意图Fig.2 Schematic diagram of silicon rod minority carrier life and FTIR designated detection location

为更科学和准确地研究单电源控制和双电源控制的区别,实验中,单电源控制和双电源控制时的实验硅锭在熔化阶段采用不同的工艺,但籽晶拟留高度和长晶工艺是完全相同的。

2 实验结果与分析

2.1 单电源控制与双电源控制时的功率曲线

定义P1为顶部加热器的输出功率,P2为侧面加热器的输出功率,n为顶部和侧面加热器的功率协调因子,则n=P1/P2。在热场结构相同的一台炉子上进行不同顶部和侧面加热器功率配比的实验,单电源控制的顶部和侧面加热器的功率配比固定,本实验中以顶部和侧面加热器功率协调因子n=1:1来进行对比;而双电源控制的顶部和侧面加热器的功率配比在工艺中设定为变化可调。

单电源控制的加热器的功率配比固定时,可以归类为3种情况。

1)当n>1时,即顶部加热器功率大,此时顶部发热量较大,而侧面加热器功率小,若加热过程持续,则会导致热场下部温度提升较慢,硅料熔化时间变长,可能会造成坩埚溢流并引发事故。

2)当n<1时,即侧面加热器功率大,此时侧面发热量较大,而顶部加热器功率小,若加热过程持续,常常会出现硅料从中下部先熔化的情况,此种情况被称为“漂料”或“翻料”,而这种情况对半熔工艺是致命的。

3)当n=1时,是较为特殊的情况。若硅料的类型及炉子的温度等外界因素稍有变化,就会发生“漂料”现象,或者出现硅料熔化时间非常长的情况。

双电源控制的加热器的功率配比是变化可调的。在熔化前期,控制n<1,此时侧面加热器功率稍大,以便于炉温快速达到硅料熔点;在熔化中期,控制n≥1,此时加大了顶部加热器功率,减小了侧面加热器功率,使硅料为由上而下熔化;在熔化末期,保持n>1,保证硅料熔化是从上而下,并且侧面加热器功率更小,坩埚底部温度更低,可确保坩埚底部铺设的籽晶层不被熔化,熔化界面平坦可控,以获得更大的籽晶保留面积。

上述几种情况的单电源控制加热器与双电源控制加热器的功率协调因子n曲线图如图3所示。

图3 单电源控制加热器与双电源控制加热器的功率协调因子曲线图Fig.3 Power coordination factor curve of single-power control heater and dual-power control heater

单电源控制与双电源控制的铸锭炉在熔化阶段时,顶部与侧面加热器的功率协调因子是完全不同的,因此二者在熔化阶段的功率曲线也是不同的,如图4所示。

图4 熔化阶段加热器功率曲线Fig.4 Heater power curve of melting stage

从图4可以看出,单电源控制的铸锭炉在熔化阶段,加热器功率曲线只有1条曲线,且曲线随着硅料加热和熔化的程度而变化;双电源控制的铸锭炉在熔化阶段,其加热器功率曲线包括顶部加热器功率曲线和侧面加热器功率曲线,二者之间是按照工艺设定的功率协调因子分配功率输出。

2.2 单电源控制与双电源控制的硅锭籽晶的保留情况

实验研究了硅料熔化阶段,不同顶部和侧面加热器功率配比时籽晶的保留情况,并使用红外探伤仪检测不同顶部和侧面加热器功率配比时多晶硅锭底部籽晶的熔化情况,如图5所示。其中,图5a为单电源控制时籽晶的熔化界面形状,图5b为双电源控制时籽晶的熔化界面形状。

图5 多晶硅锭底部籽晶熔化界面Fig.5 Melting interface of polysilicon ingot bottom seed

由图5可以看出,中心区籽晶剩余高度相同的情况下,采用单电源控制时,顶部和侧面加热器的硅锭籽晶熔化界面较凸,中心区与边区籽晶高度差较大;当籽晶保留较少时,边角区籽晶很难保留,籽晶保留面积较小。而采用双电源控制时,硅锭中籽晶层未完全熔化,剩余籽晶层熔化界面平坦,获得了更大的籽晶保留面积。这是因为在熔化过程中,顶部和侧面加热器的功率配比可调,熔化前期和中期时侧面功率较高,后期侧面功率减小,这样既能保证熔化前期的升温速度和化料速度,又能在后期很好地控制化料速度;而后期侧面功率小,籽晶不容易化掉,籽晶界面更加平坦,保留面积更大。要保证相同籽晶保留面积,单电源控制熔化工艺的籽晶拟留高度要比双电源控制熔化工艺的籽晶拟留高度高。因为籽晶留的越多,硅棒尾部去除的长度越长,硅锭的得料率会降低。因此,双电源控制熔化工艺的籽晶界面平坦,可以降低籽晶拟留高度,进而提高铸锭的得料率,降低生产成本。

2.3 单电源控制和双电源控制的硅棒少子寿命和制备的太阳电池的转换效率

对分别采用2种工艺得到的硅棒进行少子寿命测试,得到的少子寿命图如图6所示。图中,蓝色区域表示少子寿命高,晶体硅质量好;黄色线条/红色区域代表由于杂质、缺陷等引起的低少子寿命区。

图6 硅棒少子寿命图Fig.6 Minority carrier life spectrum of silicon rod

从图6可知,双电源控制的硅棒在熔化过程中籽晶熔化界面平坦,籽晶保留面积大;而单电源控制的硅棒在熔化过程中籽晶熔化界面较凸,多晶硅锭的边区和角区硅棒尾部籽晶保留较少。

从图6a中可以看出,因为单电源控制的籽晶熔化界面较凸,所以多晶硅锭的边区硅棒尾部部分区域籽晶化完,晶体形核为异质形核,初始位错密度大,缺陷较多,少子寿命图谱出现黄色区域;而在图6b中,双电源控制的籽晶熔化界面平坦,多晶硅锭的边区硅棒籽晶保留面积大,晶体生长初始位错密度小,缺陷较少,少子寿命图谱较好。

将2种熔化工艺制备的多晶硅片分别制作成太阳电池(下文简称为“单电源控制实验电池”和“双电源控制实验电池”),并测试其转换效率。单电源控制实验电池的平均转换效率为18.68%,双电源控制实验电池的平均转换效率达到了18.70%,二者的转换效率相差0.02%。图7为单电源控制和双电源控制实验电池的效率分布图,从图中可以看出,双电源控制实验电池的效率档位集中在高效档位,说明其整体的晶体生长优于单电源控制实验电池。

图7 单电源控制与双电源控制实验电池的效率分布图Fig.7 Conversion efficiency distribution diagram of cells in single-power control and double-power control experiments

3 总结

本文研究了G7铸锭炉双电源控制下高效半熔铸锭熔化工艺,在熔化阶段温度控制模式下,对单电源控制和双电源控制的加热器的功率协调因子及熔化阶段功率曲线进行了对比分析,并对单电源控制和双电源控制得到的硅锭的籽晶熔化界面及少子寿命进行研究分析,最后将相同长晶工艺下生长的单电源控制和双电源控制得到的硅锭制备成太阳电池并测试其转换效率,单电源控制实验电池的平均转换效率为18.68%,双电源控制实验电池的平均转换效率达到18.70%,二者相差0.02%。利用双电源控制铸锭炉对G7高效半熔铸锭熔化工艺的优化使熔化界面更加平坦,提高了铸锭得料率,降低了多晶硅锭位错密度,最终提高了电池的转换效率。