凝固末端强冷对连铸坯中心偏析与等轴晶率的影响

郭 鹏,丁寅,赫忠华

(新疆八一钢铁股份有限公司炼钢厂)

0 前言

根据钢材用途的不同,对连铸坯内部质量的要求也不同,性能要求越高的钢种对铸坯内部质量要求也越高。连铸坯中心偏析严重时会导致轧材性能出现异常,如冲击性能降低,尤其在轧后易产生硫化物和低温转变产物,容易产生氢脆裂纹。同时也影响铸坯中心结构的致密程度。中心等轴晶率越大的铸坯结构越致密,钢材的力学性能也好。目前除了一些特殊用途的钢材,如汽轮叶片、电工钢等,为了改善一些特殊性能要求有发达的柱状晶,大多数钢种要求获得更多的中心等轴晶[1]。

改变中间包过热度和轻压下压下量可以获得不同的铸坯凝固组织和中心偏析度[2]。随着铸坯过冷度的增加,晶粒长大和形核的速度都增加,当铸坯过冷强度增加一定值时,粒形核的速度大于长大的速度,可以获得细小的晶粒[3]。文章介绍了通过优化铸坯冷却方式的生产试验,探索凝固末端强冷对铸坯中心偏析和中心等轴晶率的影响。

1 试验内容

本次试验选择的是Q355D钢种,连铸机浇注速度0.7m/min,铸坯规格250mm×1800mm,共涉及连续浇注4个中包,前2个中包用正常二冷水表水量生产,后2个中包采用凝固末端强冷水表。考虑到凝固末端强冷后会将铸坯凝固末端前移,新设计水表在原水表的基础上将3区~5区水量减少了10%,将铸坯凝固末端6区和7区增加了50%,其他各区水量不变,控制比水量变化小于0.1L/kg,降低矫直区铸坯角部温度低产生裂纹的概率,优化前后的水表水量情况见表1。

表1 优化前后水表水量对比(拉速0.7m/min对应的水量)

对每个中间包过热度在20~30℃的不同炉次取4个低倍样,头炉、尾炉和换水口炉次不取,将取的低倍样进行热酸洗,通过曼标评级和等轴晶率计算的方法分析铸坯凝固末端强冷对连铸坯中心偏析和凝固组织的影响。

试样制备:低倍试样先用割刀从铸坯上切割,它的宽度等于铸坯的厚度,长度等于铸坯宽度的一半加50mm,厚度为80~110mm,试样表面保证平整,割伤深度≤5 m m,再用铣床进行加工,直至表面粗糙度小于1.6μm。

低倍检验:将制备好的低倍试样放入70~80℃的盐酸溶液中酸蚀2 5 m i n,再将低倍样取出用3%~5%碳酸钠水溶液和清水清洗表面,最后用风机将表面吹干进行曼标评级,可以看到低倍样宏观偏析和柱状晶与中心等轴晶的分布情况。

等轴晶率计算:铸坯通常情况下由3种晶带组成,从表面往中心依次是细小等轴晶、宽大的柱状晶和中心等轴晶,由于铸坯冷却不均匀,每两个晶带的界面不是直线,为了方便计算铸坯的中心等轴晶率,通过近似的方法用直线区分柱状晶和中心等轴晶,这样可视为中心等轴晶区域是长方形,通过计算其面积与整块低倍样的面积之比就可以求得该块低倍样的中心等轴晶率[4]。

式中:E为中心等轴晶率,%;Sd为等轴晶区域的面积,mm2;S为低倍样总表面积,mm2。

2 试验结果与讨论

2.1 凝固末端强冷对铸坯中心偏析的影响

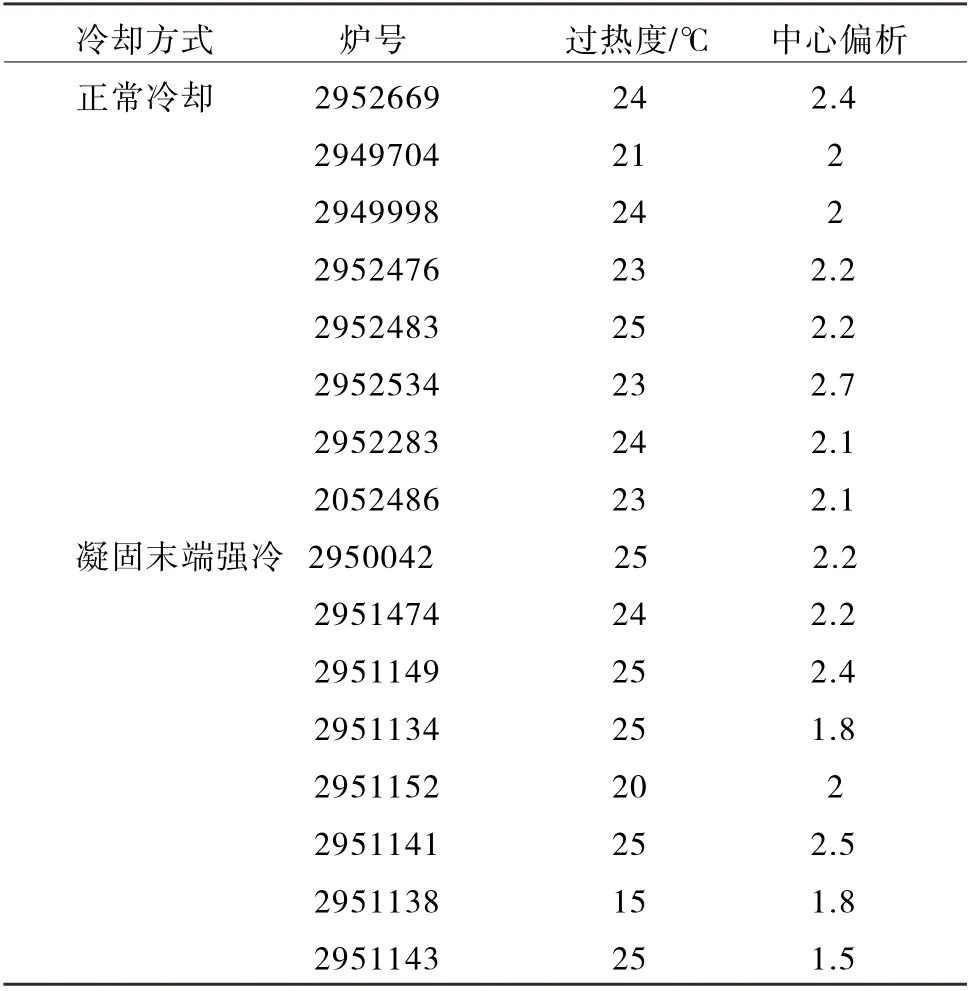

Q355D钢种,连铸机浇注速度0.7m/min,铸坯规格250mm×1800mm不同冷却方式对应的低倍曼标评级中心偏析结果如图1和表2所示,凝固末端强冷低倍曼标评级中心偏析最小值为1.5,较正常冷却的中心偏析值降低了0.5;最大值为2.5,较正常冷却的中心偏析值降低了0.2。分析认为,这是因为连铸坯凝固末端强冷抑制了柱状晶的生长,减轻了铸坯凝固中心“搭桥”的现象,上部钢液对下部因钢液凝固收缩产生的空隙进行了补充。同时,凝固末端强冷加快了铸坯中心钢液凝固的速度,减少了选分结晶,改善了铸坯中心偏析。

表2 两种冷却方式低倍曼标评级中心偏析对比

图1 不同冷却方式对应低倍曼标评级对比结果

2.2 凝固末端强冷对等轴晶率的影响

Q355D钢种,连铸机浇注速度0.7m/min,铸坯规格250mm×1800mm不同冷却方式对应的铸坯中心等轴晶率情况见图2和表3,分别对两种冷却条件下低倍中心等轴晶率的最小值、最大值和平均值进行分类分析。由图2可知,铸坯凝固末端强冷较正常冷却增加了中心等轴晶率,其中最小值增加了3%,最大值增加了4%,平均值增加了6%。这是因为铸坯凝固末端强冷不同程度加速了晶粒长大和形核的速度,但随着冷却速率的增加,晶粒形核的速度大于晶粒长大的速度,宽大的柱状晶开始转变为中心细小的等轴晶,从而增加了铸坯中心等轴晶率。

图2 不同冷却方式对应的铸坯中心等轴晶率对比结果

由表3还可以看出,不管是正常水表还是末端强冷水表,铸坯外弧的等轴晶率大于内弧的等轴晶率。铸坯内弧的柱状晶是从上往下生长,外弧的柱状晶是从下往上生长,在钢水静压力和重力的作用下,外弧向上生产的柱状晶容易在顶部细小的地方折断,折断的这部分晶粒作为新的形核质点,这样晶粒形核的速率大于长大的速率,柱状晶开始转变为细小的等轴晶。

2.3 两种冷却方式对铸坯半宏观偏析的影响

正常冷却方式对应铸坯的内外弧发达柱状晶在铸坯中心生长到一起,阻止了上部钢液对下部因钢液凝固收缩产生的孔隙进行补偿,形成了点状的半宏观偏析,在铸坯中心部位呈断续线状分布。

凝固末端强冷方式将铸坯表面向中心面向推进的凝固方式转换为中心体积凝固的方式,上部钢液来不及补充体积收缩产生的孔隙,形成细小的点状半宏观偏析散布在中心等轴晶区域,这些半宏观偏析可尝试通过适量加大轻压下压下量进一步改善,两种冷却方式对应的半宏观偏析情况见图3。

图3 不同冷却方式对应的铸坯半宏观偏析

3 结束语

对比试验表明:(1)凝固末端强冷方式对应的低倍曼标评级中心偏析最小值为1.5,较正常冷却方式的降低了0.5;最大值为2.5,较正常冷却方式的降低了0.2;平均值较正常冷却方式的降低了0.1。

(2)铸坯凝固末端强冷方式较正常冷却方式增加了铸坯中心等轴晶率,其中最小值增加了3%,最大值增加了4%,平均增加了6%。

(3)由于重力和钢水静压力的作用,铸坯外弧的等轴晶率大于内弧的等轴晶率。

(4)正常冷却方式对应的铸坯半宏观偏析在中心部位呈断续线状分布,凝固末端强冷方式对应的铸坯半宏观偏析散状分布在中心等轴晶区域,这些半宏观偏析可尝试通过适量加大轻压下压下量进一步改善。