氧化还原体系低温引发丙烯酸酯乳液聚合安全风险研究*

杨兴兵 李金亮

(1.九江杜威橡胶科技有限公司 江西九江 332700;2.山东科技大学矿业与安全工程学院 山东青岛 266590)

0 引言

丙烯酸酯酯类聚合物广泛应用于涂料、胶粘剂、橡胶制品、塑料抗缓冲剂等行业[1-4],其中乳液聚合法由于环保、安全无毒、产品制备工艺简单且最终性能较好而受到人们的喜爱[5]。丙烯酸酯乳液的聚合反应过程为强放热反应,在生产过程中如果条件控制不当或操作失误,极易导致反应釜内热量聚集且釜内压力上升,引发聚合反应失控[6]。因此,原国家安全生产监督管理总局将丙烯酸酯乳液聚合工艺列为危险工艺。丙烯酸酯乳液聚合过程的主要危险来自于引发后单体聚合过程中的放热,但是对于聚合过程中放热与安全的研究报道较少。

本研究选择了反应体系热量集聚最低的氧化-还原体系作为研究对象。用量热仪研究了丙烯酸酯乳液聚合过程中的热变化过程,并根据相关热力学公式得出了表观反应热(△rH)、绝热温升(△Tad)、绝热条件下最高温度(MTSR)、技术最高温度(MTT)等反应风险评估关键参数;然后用差示扫描量热仪DSC、快速筛选量热仪TSU、绝热加速量热仪ARC对反应混合单体进行热稳定性测试,得到物料的分解温度、分解热、TD24、TMRad、分解过程中最大温升压升等全套热稳定性数据。最后,依据原国家安全生产监督管理总局的安监总管三[2017]1号文《精细化工反应安全风险评估导则(试行)》对反应进行了安全风险评估。

1 实验部分

1.1 原料

甲基丙烯酸甲酯(MMA):分析纯;丙烯酸丁酯(BA):分析纯;丙烯酸乙酯(EA):分析纯;十二烷基苯磺酸钠(SDS):分析纯;过硫酸铵、亚硫酸氢钠:分析纯;以上试剂均选自成都市科龙化工试剂厂。

1.2 仪器及设备

反应量热仪RC1e,瑞士METTLER TOLEDO公司;绝热加速量热仪PhiTECI,快速筛选量热仪TSU,英国HEL公司;差示扫描量热仪DSC,绝热加速量热仪ARC-254,德国NETZSCH公司;DFY-5型恒温槽,巩义市予华仪器有限责任公司。

1.3 乳液聚合

反应釜中加入566 g去离子水和4.56 g十二烷基苯磺酸钠,保温到15 ℃,搅拌30 min。加入预混溶液204.89 g(甲基丙烯酸甲酯30.11 g、丙烯酸乙酯140.53 g和丙烯酸丁酯34.25 g),再搅拌60 min,校准。先后加入过硫酸铵(2.032 1 g)、亚硫酸氢钠(1.013 2 g),在34 ℃引发,引发成功后在80 ℃保温240 min,结束实验。

1.4 测试分析

DSC测试:用镀金高压坩埚称取6.40 mg混合单体,扫描温度区间50~350 ℃,温升速率5 ℃/min,氮气吹扫速率40 mL/min。

TSU测试:称取1.061 8 g混合单体于Ti样品池中,温度阈值400 ℃,温升速率5 ℃/min。

ARC测试:称取2.043 2 g混合单体于Ti样品池中,设置温度范围30~260 ℃,温升速率2 ℃/min,温度增量15 ℃,放热阈值0.02 ℃/min。

1.5 反应量热实验

使用反应量热仪对聚合体系的热进行测定,具体实验过程如表1。

表1 反应量热仪进行反应量热实验过程

2 实验结果与讨论

2.1 反应过程中放热情况研究

使用反应量热仪进行反应量热实验并计算得到△rH,△Tad,MTSR等反应风险评估关键参数[7]。

(1)

Tcf=Tp+ΔTad

(2)

(3)

式中,△Tad为绝热温升,℃;Φ为热惯量,又称热修正系数,该反应为釜式反应取1;ΔrH为表观反应热,J/mol,量热仪积分得到;n为物质的量,体系中取乙酯为基准物质,1.398 3 mol/L;Mr为物料质量,任意时刻反应釜内物料总质量,g;Cp,r为体系的比热容,量热仪检测数据3.48 kJ/(kg·K);Tp为工艺操作温度,取80 ℃;Tr为反应釜内反应物温度,MTSR整体加和最大时,监测温度为46.3 ℃;Tcf为任意时刻,绝热条件下合成反应可能达到的温度,℃;MTSR指绝热条件下反应体系合成反应能够达到的最高温度,℃。

由图1可知,整个反应时间总计为108 min。在34 ℃下,加入引发剂即有明显放热,引发2.9 min后达到最大比放热速率,为1 868.1 W/kg,此时物料热累积率为82%,累积热量为111.8 kJ,表观反应热ΔrH=-97.5 kJ/mol(以丙烯酸乙酯摩尔数计),此后比放热速率迅速下降。保持温度至80 ℃保温60 min后比放热速率基本为零,说明反应结束。

图1 反应量热过程反应温度-比放热速率-加料率曲线

从图2可以看出引发成功后,热累积率达到91.99%(式(2)中热累积率取0.92),保温反应60 min后,热转化率基本到达100%,说明反应结束。

图2 反应量热过程当量加料率-热转化率-热累积率曲线

将图1、图2中测试的ΔrH、热累积率代入式(1),(2)中得到△Tad为49.6 ℃,MTSR为91.9 ℃。详细评估参数汇总如表2所示。

表2 评估相关的热力学参数

注:对于常压反应体系来说,技术最高温度MTT为反应体系的泡点温度,一般可简化取为溶剂沸点,故取水在常压下的沸点温度为100 ℃。

2.2 聚合混合单体的热稳定性研究

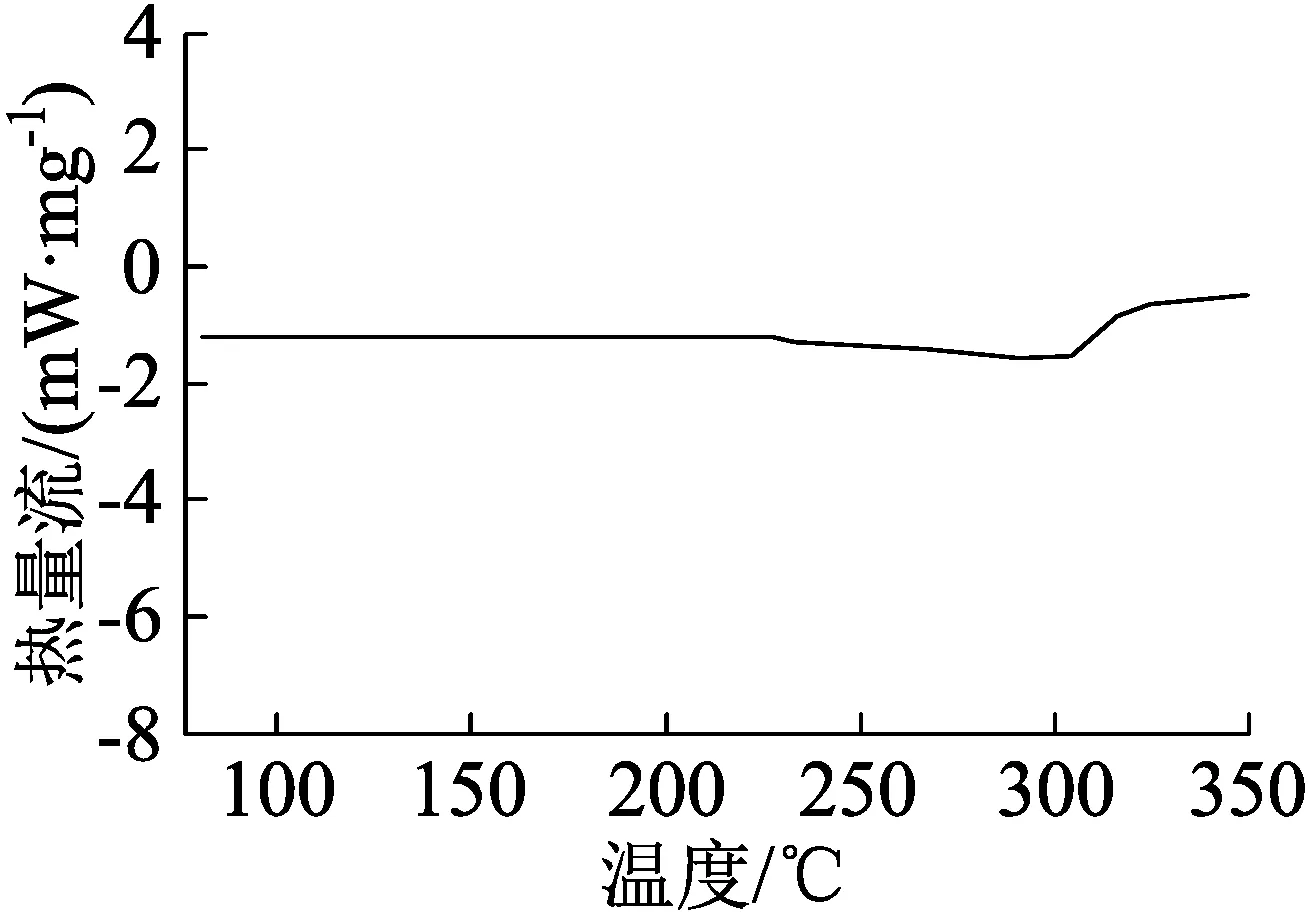

将聚合反应所用的混合后的单体使用差示扫描量热仪DSC、快速筛选量热仪TSU、绝热加速量热仪ARC进行热稳定性测试,得到聚合反应中混合单体分解温度、分解热、TD24、TMRad、分解过程的最大温升、压升等全套热稳定性数据,见图3~图5所示。

图3 混合单体的DSC曲线

图4 混合单体的TSU曲线

图5 混合单体的时间-温度-压力曲线

图3~图5均未检测到混合单体的分解放热,证明混合单体在聚合反应过程中无自身的放热分解情况。从图4可知,混合单体从236.1 ℃开始吸热,吸热区间为236.1~370.3 ℃。由图3~图5可知,混合单体在30~259.1 ℃范围内ARC测试未检测到分解放热,聚合反应的安全热源不应超过259.1 ℃,故对ARC温度曲线不进行微分动力学分析。又由于测试温度、压力的限制,当温度达259.1 ℃时测试终止,测试过程中未检测到放热,因此TD24>259.1 ℃。且根据量热实验结果,一次性投料时合成反应可能达到的最高温度MTSR=91.9 ℃,因此一次性投料时MTSR对应的TMRad>1 440 min。

2.3 安全风险评估

将实验所得相关参数按照相关标准[7-8]进行分析如表3所示,在低温条件下选择氧化-还原引发体系的丙烯酸酯乳液聚合反应工艺危险度评估为1级。目标反应失控后,MTSR 表3 安全风险评估结果 通过对反应的混合单体的热稳定性研究发现,在30~259.1 ℃范围内未检测到分解放热,聚合反应的安全热源不应超过259.1 ℃;在反应过程中物料热累积率为100%,引发成功后瞬间最大比放热速率达到了1 868.1 W/kg,此时的物料热累积率为82%,累积热量为111.8 kJ。丙烯酸酯乳液体系的绝热温升(△Tad)为49.6 ℃,失控体系能达到的最高温度(MTSR)为91.9 ℃,该体系的最终反应工艺危险度评估为1级,聚合工艺热风险低。

3 结论