煤层气田远控智能排采系统的开发与应用

才浩楠 刘湃 刘贵强 王丽玲 刘巨光 李清碧

1华北油田分公司工程技术研究院

2中国石油渤海钻探定向井技术服务分公司

山西煤层气马必东4×108m3区块建设作为中国石油集团公司的重点项目,是世界上第一个平均井深超过1 300 m的整装煤层气田,第一个以丛式井组为主体的煤层气开发区块,第一个实行全自动监控无人值守的现代化煤层气生产示范基地,因此高质量、高稳定、高实时的自动化建设,成为该项目的首要任务[1]。煤层气开采是一个排水、降压的过程,其开采核心是井底流压、解吸压力、地层压力相互契合与匹配。针对山西煤层气低压、低渗、低饱和、非均质性强的特征,在开采过程中经常会出现“套压变化剧烈、气量波动大、衰减快、排采不连续”等问题[2],影响排采效果。经过现场分析,建立了以井底流压为主、套压为辅的智能排采控制流程[3],根据单井的地质特征和所处的排采阶段制定相应的方案,及时调整排查控制参数,稳定动液面及气水的产出量,但由于马必东4×108m3项目中的单井往往建设在山间或山腰处,现场人工调节智能排采参数不及时、不便捷[4],所以建立自动化智能排采系统具有很大的建设与推广前景。

1 组态软件设计思想

组态软件是用户根据应用对象及控制任务的要求,以“搭积木式[5]”的方式灵活配置、组合各功能模块,构成用户应用软件,具有以下特点:

(1)自动控制过程的可视化[6],在监控机的屏幕上用动画和图表的形式实时显示系统的工作流程和状态,使控制过程可视化。

(2)过程的监控报警,对过程的监测参数和变化趋势进行跟踪监测,到达极限值时报警。

(3)实时采集工业现场数据,并对数据进行处理。

(4)安全机制,不同级别的用户有不同的操作权限。

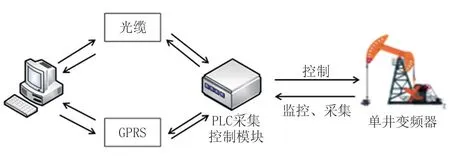

根据以上组态软件的特点,研发了一套适用于煤层气开采的自动化智能排采组态系统[7],由于智能排采需要调节的参数主要是井底流压,现场往往通过调节变频器的频率来控制井底流压与降液速率。单井通过PLC(可编程逻辑控制器)进行参数调节,PLC 则通过光缆和GPRS(通用分组无线服务技术)的传输方式与中控室上位机进行通信,可以实现高质量、高稳定、高实时的监测与控制,自动智能排采设计原理如图1所示。

图1 自动化智能排采设计原理Fig.1 Design principle of automatic intelligent drainage

2 远控智能排采组态系统

远控智能排采组态软件的功能不仅仅只局限于排采参数的调节[8],在构建整个通信自动化网络时,往往还伴随着生产参数的采集、监控、报警、存储和分析等功能,所以从煤层气现场工艺、劳动强度、实时高效、自动建设四个方面考虑,组态软件功能设计如图2所示。

图2 组态设计总体框架Fig.2 Overall framework of configuration design

2.1 智能排采调节子系统

由于此次单井多为投产初期的新井,根据现场排采经验技术分析,气井内井筒压力与井筒外地层压力持平,开始排采时,井筒内压力迅速下降,周围地层压力也持续下降,压力下降速率随着距井筒距离的增大而减小[9]。当地层压力下降到解吸压力以下时,开始解吸产气,形成气与水的两相流状态。现场人员往往通过变速排采、调整压降幅度,实现产水效率最大化,同时,通过采取低恒套压控制方式,减少气相对水相的影响,保持水力稳定,实现压降范围的持续扩展,井筒压降分布如图3所示。根据单井的井底流压,通过计算变频器运行频率调节井底流压目标值,智能排采的效果显著,保证了产水量的稳定,减少了气相对水相的影响,应用此系统之前煤层气采用人工经验和现场调节的方式,由于单井大多数坐落在山间或山腰处,交通不便,往往会造成调节的滞后性。

图3 井筒压降分布Fig.3 Distribution of wellbore pressure drop

根据组态软件的特性与现场的实际情况[10],通过中控室监控机控制现场PLC,直接下达变频器频率调节,从而间接改变单井的井底流压以保证产水量问题。现场管道安装V型控制球阀,可以通过调节球阀的开度进而控制单井实际产出气,同时,为了防止监控员工误操作或与现场人工调控发生冲突,增设远程自动手动开关保证单一调节,实现了煤层气生产的稳产性、高效性、便捷性。

2.2 生产参数采集子系统

根据现场工艺需要,设计冲速、冲程、井底流压、管压、套压等10 多个采集参数,现场从PLC控制柜对单井的数据进行采集,通过各个参数之间的变化,远程判断现场单井工况;通过实时监控井底流压与套压之间的数值关系,实现远程智能排采稳定生产;通过冲速、变频器电流、变频器频率、井底流压四个参数判断单井运行状态,根据停井原因的不同,显示不同的呈现形式(停电停井、作业停井、异常故障停井),不仅能够实时、稳定、连续地监控单井的运行状态,还能智能地分析停井原因,分析故障情况。距离远的单井、丛式井组通过GPRS 专用网络进行数据的传输,距离近的则通过光缆进行传输,能够实现数据的稳定传输,在监控机处可以直观地监控生产参数的变化。

生产参数采集子系统取代了人工现场采集数据的传统模型,建立了新型的“无人值守+中心控制”的生产管理新模型,采集的数据存储至总控平台,实现了“工区—采油厂—公司”三级浏览。

2.3 实时数据报警子系统

井底流压、套压、管压、瞬时流量等作为实际生产的重要安全参数,任一参数的大幅度变化都有可能会造成生产事故,所以实时监测每个生产参数的变化是巡井人员或中控室监控人员的重点工作。但有时现场单井多、发现不及时,容易造成安全生产事故,本次组态系统增设参数偏值报警功能,现场人员根据单井排采规律与井下工况来判断参数报警的上下限,通过字体闪烁或者声音报警来提示中控室人员生产参数偏值,调度室可以指挥巡警人员现场查询故障或者上位机调节变频器频率来解决问题。

2.4 远程启停单井子系统

由于煤层气排采井属于排采初期,井场建设与排采阶段还处于不稳定时期,井场存在大面积停电或现场工况需要停井,远程启停井代替了人工现场启停井,很大程度上减小了人工劳动强度。采用仪表设备就地闭环控制方式,将采集到的冲速数据与变频器电流数据作为判断当前井状态的条件,当两者有一个为零时,则判断该井为停井。通过建立离散模拟量,控制现场PLC,对单井发送启井与停井命令。与传统的监控控制启停井的组态软件相比,本次组态软件增添了权限安全机制与视频实时监控启停功能。

为了防止监控人员误操作,将该系统分成二级权限,现场监控人员只能对单井的生产参数进行监控;专业技术人员可以根据参数监控反馈调节单井变频器,从而控制单井井底流压达到安全稳定生产要求,同时也能实现远程启停单井。井场实时通过光纤接入监控机,可以实时反馈启停井结果视频。

3 结论

远控智能排采系统于2019年4月正式投入并运行于山西煤层气,实现了“远程智能排采、实时监控生产参数、数据偏值报警、远程启停井”的功能,以及“无人值守+中心控制”的管理模式。以监控中心监控调节单井正常生产,对单井全生命周期进行全方位控制、智能化管理,不断优化智慧油田自动化技术,实现高质量、高效益的排采,提高了气田整体效益与综合竞争力。

远控智能排采系统的应用,实现了单井持续开采、产水量稳定,大大提高了单井排采周期,减少了停井检泵检井的次数。目前正式排采了200口井,运行2个月,节约17万元维护性作业费用;气井日产约1 000 m3,每次作业时间按5天计算,200口井年增气9×104m3。相较传统的管理模式可减少80%的管理人员,同时也取代了每日巡井、调控启停单井等现场日常工作,2个月200口井节约60万元。