基于PCA-SVM的油气管道腐蚀速率预测技术研究

夏俏健 高辉 高长征 凌建磊 梁昌晶

1中国航空油料有限责任公司温州分公司

2河北华北石油路桥工程有限公司

3中国石油华北油田分公司第三采油厂

4中国石油天然气管道局工程有限公司

测定的室内实验[2],再借助电镜扫描、能谱分析或X射线衍射等材料表征手段,得到第一手的腐蚀数据,并根据腐蚀数据推断腐蚀机理。

冯兆阳[3]对N80 套管钢在H2S/CO2中的腐蚀行为进行了研究,利用由遗传算法改进后的BP 神经网络对腐蚀速率进行了预测,但与实测值相比,误在石油石化行业,腐蚀是危害管道安全、引起管道失效的重要因素,统计数据表明,与腐蚀相关的事故占管道总体事故比例的25%以上[1]。目前,有大量的学者对油气管道的腐蚀机理和腐蚀形态进行了研究,基本上是采用挂片失重法、极化曲线法和电化学阻抗法在高温高压反应釜中进行腐蚀速率差较大,预测误差最大为10.66%;王如君等[4]运用灰色关联分析,并结合马尔科夫链对埋地管道的最大腐蚀深度和腐蚀最大概率状态进行了分析和评价,属于半定量预测,且没有对腐蚀速率进行预测;黄丽等[5]利用多元线性回归建立了油田水体腐蚀的预测模型,虽然考虑了温度、压力、流速、CO2浓度、矿化度等多种因素的影响,但假定认为各因素和腐蚀速率呈线性关系,结果在显著性分析中F值过高,导致预测相对误差偏大。

随着人工智能的快速发展,机器学习算法被广泛应用于电力、水利、通信、电子信息等行业,因此利用机器学习算法对油气管道的腐蚀速率进行预测是可行的[6]。结合现场实测腐蚀数据,运用PCA(主成分分析)法对腐蚀速率影响因素进行降维处理,将降维处理后的数据输入SVM(支持向量机)模型中,实现对腐蚀速率的有效预测。

1 油气管道腐蚀速率影响因素

影响油气管道腐蚀速率的因素有原油组分和输送条件两方面。其中,原油组分因素包括含水率、CO2含量、H2S 含量、Cl-含量、Ca2++Mg2+含量、溶解氧含量、pH 值等;输送条件因素包括温度、压力、流速等。

(1)含水率。液态水的存在是构成腐蚀的基本条件,含水率与腐蚀速率呈正相关,随着含水率的增加,腐蚀速率也相应增加,并且在越过转相点之后,腐蚀速率急速增加,主要原因是由于流型转换造成的管壁润湿性改变。

(2)CO2含量。CO2溶于水后生成碳酸,在相同pH 值条件下,总酸度高于盐酸等强酸,因此具有较强的腐蚀性。研究表明,单一的CO2腐蚀较严重,腐蚀速率呈线性增加趋势,但CO2和H2S 共存时,腐蚀机理较复杂。当CO2和H2S 分压比小于200 时主要以H2S 腐蚀为主,此时CO2分压对腐蚀速率影响不大;当CO2和H2S 分压比大于200 时主要以CO2腐蚀为主,此时随着CO2分压的增大,腐蚀速率呈线性增大趋势,主要原因是由于分压比的不同使腐蚀产物的成膜机制发生了改变。

(3)H2S 含量。H2S 溶于水后迅速电离出H+,一方面作为阴极的强去极化剂,可以在阳极夺取电子,促进阳极溶解反应;另一方面H+可以渗入基材的腐蚀坑及缺陷处,形成高压氢气,发生氢致开裂、氢鼓泡等氢损伤。在H2S 含量较低的情况下,基材表面会形成一层致密的FeS腐蚀产物,对腐蚀速率起到抑制作用;在H2S含量较高的情况下,大量的H+聚集在腐蚀产物和基材之间形成内应力作用,破坏腐蚀产物膜,腐蚀速率大幅上升。

(4)Cl-含量。基于电价平衡原理,Cl-会优先吸附到基材表面阻碍腐蚀产物膜的形成,此外由于Cl-半径较小,可以通过已形成腐蚀产物的微小孔洞渗入膜内,形成孔蚀核,因此随着Cl-含量的增加,腐蚀速率呈线性增大趋势。

(5)Ca2++Mg2+含量。在温度和压力的作用下,Ca2+、Mg2+作为成垢离子会形成碳酸盐和硫酸盐沉淀,一方面其覆盖在基材表面抑制了腐蚀,另一方面与腐蚀点形成浓差电池,发生垢下腐蚀,使腐蚀加速。在不同的部位,腐蚀速率受结垢的影响程度不同。

(6)溶解氧含量。随着溶解氧含量的增加,腐蚀速率呈线性增大趋势,主要是氧气可以作为阴极的强去极化剂,促进阳极的溶解反应;同时由于氧气的强氧化性,还会进一步氧化腐蚀产物〔主要是Fe2+和Fe(OH)2〕,生成高价的腐蚀产物,促进局部腐蚀。

(7)pH值。pH值越低,说明原油中的酸性物质越多,酸性气体的溶解度越大,腐蚀速率越大。

(8)温度。随着温度的上升,腐蚀速率呈先上升后下降趋势,存在腐蚀速率最大值,只是不同管材最大腐蚀速率对应的温度有所不同,主要是温度变化改变了腐蚀产物膜的特性,进而对腐蚀行为产生了影响。

(9)压力。随着管道压力的上升,腐蚀速率呈增加趋势,但整体增速不大。研究表明,对X65管线钢,压力从0.1 MPa 增大6 MPa,腐蚀速率仅提高了1.5倍。

(10)流速。当基材表面没有形成腐蚀产物膜时,随着流速的增大,由于流体携带一定的杂质,腐蚀速率呈线性增加趋势;当基材表面形成了腐蚀产物膜,杂质介质的传输受到阻碍和影响,流速对腐蚀速率的影响有限。

综上所述,多种因素共同影响着腐蚀速率的变化趋势,其属于多变量、非线性的问题,以这些影响因素作为影响腐蚀速率的主要因素进行下一步分析。

2 数据来源

本论文数据来源于华北油田采油二厂腐蚀监测系统。采用腐蚀挂片和电阻探针对腐蚀速率进行了在线检测,水样数据由现场取样分析得到,温度、压力由现场传感器远传到监测平台。共取得30 组相应的腐蚀样本数据,其中部分数据如表1所示。

表1 部分腐蚀样本数据Tab.1 Sample data of partial corrosion

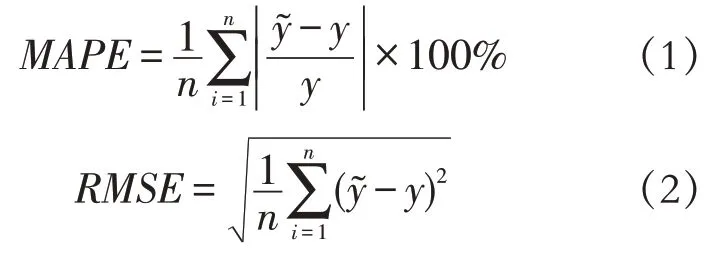

按照5∶1 的比例,随机抽取其中的25 组样本数据作为训练样本,另外5组样本数据作为预测样本。以平均绝对误差和均方根误差对PCA-SVM 模型的预测结果进行验证[7],公式计算如下

式中:MAPE为平均绝对误差;RMSE为均方根误差;为腐蚀速率预测值;y为腐蚀速率实际值。

3 研究方法

3.1 PCA法

PCA法称为主成分分析法,通过一系列的矩阵变换,实现对原始数据的降维处理。设有n组样本数据,每组样本数据的维度是m(即影响因素是m个),可以通过PCA 降维后形成k维数据,用k维数据表示原m维的大部分信息。主要步骤如下:

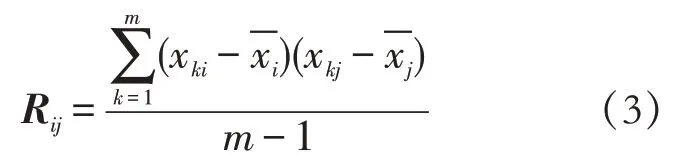

(1)将上述腐蚀速率影响因素的数据组合成矩阵,对所有的数据进行中心化处理,即用每一列的数值减去每列均值,得到矩阵X,求X的协方差矩阵R。

式中:xki为第k行i列的数值;为第i行平均值;xkj为第k行j列的数值;为第j行平均值;m为影响因素数量。

(2)利用Rx=λx求协方差矩阵R的特征值λ和特征向量x,其中特征值代表不同影响因素对腐蚀速率的贡献率。

3.2 SVM法

SVM 称为支持向量机(Support Vector Machine),SVM法是以统计理论为基础的综合评价方法[8]。SVM法可以分为线性可分和线性不可分两种模型,由于线性可分属于线性不可分的一种特殊情况,因此采用线性不可分模型。设d维度空间中的判别函数为

式中:ω b为回归因子。

为了对所有的样本正确分类,要求满足以下公式

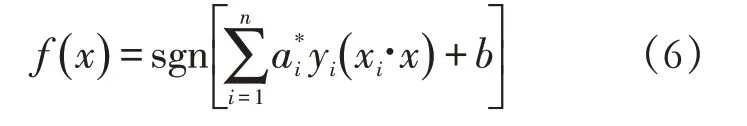

满足式(5)的最小分类面就是最优分类面,利用Lagrange函数将上述问题转换成对偶问题,对不等式约束条件下的二次函数求极值后得到的最优分类函数为

约束条件为

为了控制计算速度,减少样本训练中出现的误差,引入了惩罚因子C和不敏感损失参数ε进行约束。

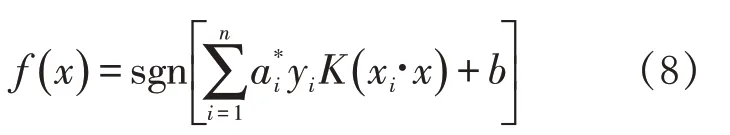

根据泛函数的相关理论,将内积运算(xi∙x)转换成核函数K(xi∙x)运算,可以实现非线性变换后的线性分类,运算的复杂性并没有增加,变换后的分类函数为

式中:为Lagrange乘子,K(xi∙x)为核函数。

通过不同的核函数可以构建不同的SVM 模型。满足Mercer 条件下常用的内积核函数有三种,分别是多项式、径向基和S 形核函数。研究表明,径向基核函数在多数数据库的选择和计算上占有一定优势,在隐含层节点数一致的条件下,平均绝对误差最低,因此选择该核函数为

4 腐蚀速率预测

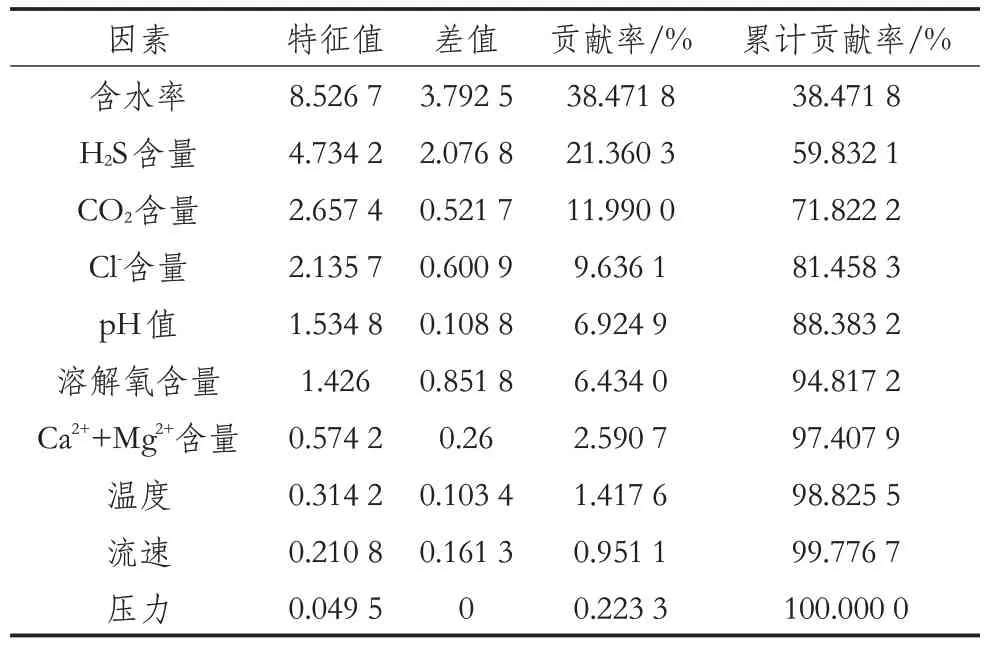

利用SPSS 进行PCA 主成分分析,得到含水率、CO2分压、H2S 分压、Cl-含量、Ca2++Mg2+含量、溶解氧含量、pH 值、温度、压力、流速等10种影响因素的贡献率和累计贡献率[9](表2)。

表2 主成分分析结果Tab.2 Analysis results of principal component

由表2可知,含水率、H2S含量、CO2含量、Cl-含量对腐蚀的影响程度较大。其中,含水率的贡献率最大,为38.471 8%,证明含水率的变化对腐蚀速率的影响最大;压力的贡献率最小,为0.223 3%,证明压力的变化对腐蚀速率几乎无影响。为了保证下一步SVM 预测结果的准确性,取累计贡献率大于98%的前8项影响因素代替原先所有影响因素,忽略流速和压力的影响。

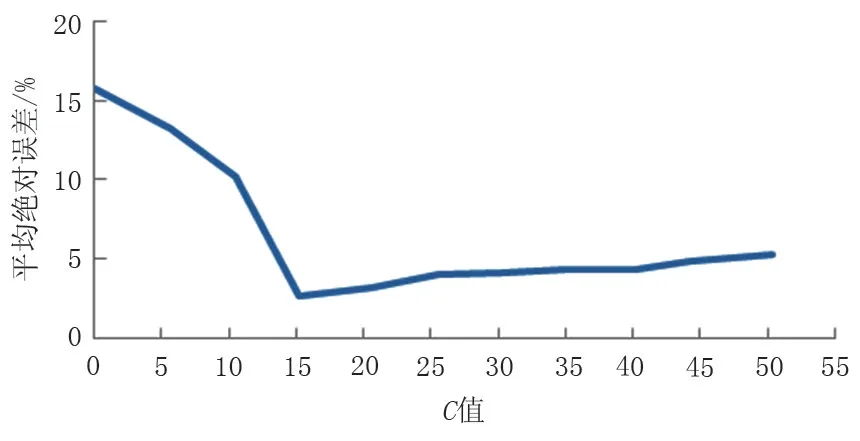

对于SVM 模型来说,惩罚因子C、核参数σ和不敏感参数ε的取值直接影响模型的预测精度。参数寻优常用的模型有PSO(粒子群算法)、GA(遗传算法)、LS(最小二乘算法)、SS(分散搜索算法)、FOA(果蝇算法)等,在此选择最为常用的LS进行参数寻优。

C值代表错分样本的比例和模型复杂程度之间的平衡点,C值过大,模型泛化能力较差,C值过小,计算时间变大,训练误差较大。由图1 可知,平均绝对误差随着C值的增大先降低而后缓慢上升,在C=15.168 时达到最小值。σ值直接影响核函数的映射关系和样本数据的复杂程度,σ值过大,训练样本欠学习;σ值过小,训练样本过学习。由图2可知,平均绝对误差随着σ值的增大先下降而后缓慢上升,在σ=0.374时达到最小值。

在C和σ值固定的条件下,随着ε值的增加,模型的平均绝对误差MAPE先保持不变,随后呈线性增大趋势,选择引起最小绝对误差的最大ε值为0.01,如图3所示。

三个参数共同作用下模型的相关系数R=0.996 2,证明所选的三个参数适用于SVM腐蚀速率预测模型,模型中有99.62%的数据可以被解释,只有总变异0.38%的数据无法解释。

图1 C 值与平均绝对误差关系Fig.1 Relation between C value and MAPE

图2 σ 值与平均绝对误差关系Fig.2 Relation between σ value and MAPE

图3 ε 值与平均绝对误差关系Fig.3 Relation between ε value and MAPE

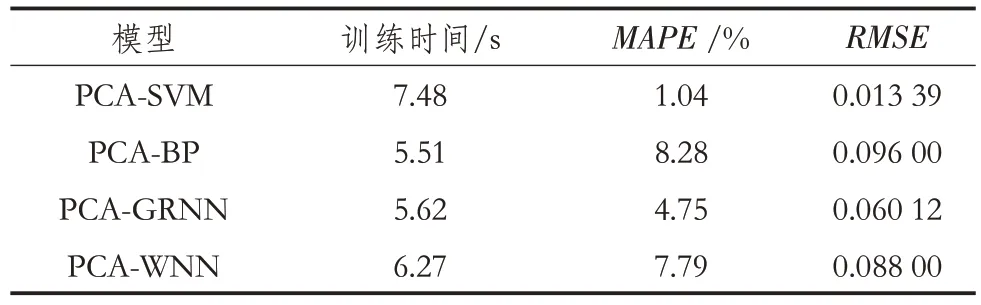

随后,将降维后的因素代入经参数优化的SVM 模型,以腐蚀速率作为目标输出函数,建立腐蚀速率预测模型,同时与PCA-BP、PCA-GRNN和PCA-WNN模型的预测结果进行对比,预测结果及误差统计如表3、图4所示。

从表3 可知,PCA-BP 和PCA-WNN 模型的平均绝对误差分别为8.28%、7.79%,且两者的均方根误差较大,说明这两种模型不适合对腐蚀速率进行预测;PCA-SVM 和PCA-GRNN 的预测误差波动较小,其中PCA-SVM 的平均绝对误差和均方根误差均小于PCA-GRNN,分别为1.04%和0.013 39,说明该模型可以对多种因素影响条件下的油气管道腐蚀速率进行预测,只是由于模型变量复杂,导致训练时间较长,最长可达到7.48 s。

表3 预测误差统计Tab.3 Statistics of prediction error

图4 腐蚀速率预测结果Fig.4 Prediction results of corrosion rate

5 结束语

对影响油气管道腐蚀速率的原因进行了梳理和总结,应用PCA 法对影响因素进行了降维,选取了累计贡献率大于98%的前8项影响因素代替原先所有影响因素,忽略流速和压力的影响。对PCASVM、PCA-BP、PCA-GRNN 和PCA-WNN 四种预测模型进行对比,其中PCA-SVM 的预测效果最好,但训练时间较长,应进行算法优化。今后可尝试用KPCA 代替PCA 进行主成分分析优化,用SVR、SEM等方法进行腐蚀速率的综合预测。