海上风电高桩承台基础钢筋模块化预制安装技术

郭新杰,黄炳南

(中交第三航务工程局有限公司厦门分公司,福建 厦门 361006)

1 工程概况

福建莆田平海湾海上风电场二期项目位于莆田市秀屿区平海湾内,风场内15个风机基础分别采用8桩摩擦桩斜桩承台基础结构形式及6桩嵌岩桩斜桩承台基础结构形式,承台直径为16.5 m,承台高度为4.6 m。

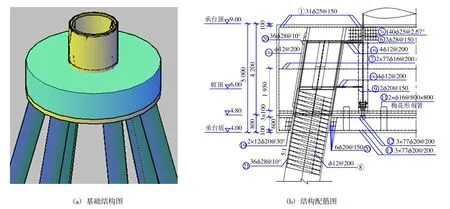

海上风电高桩承台基础钢筋通常由表层钢筋、内部钢筋、钢管桩四周及其连接件钢筋、钢管桩顶部钢筋、承台底层钢筋、承台顶层钢筋、基础环(或锚栓笼)四周钢筋共计7部分组成,主要采用直径为φ16~32 mm的HRB400型三级热轧带肋螺纹钢筋,见图1。

图1 高桩承台配筋图Fig.1 Reinforcement drawing of high pile cap

2 海上风电高桩承台基础钢筋绑扎安装工艺特点

海上风电高桩基础承台主体结构钢筋的绑扎、安装是重要关键工序之一,其施工进度将决定高桩承台基础结构的整体施工效率。高桩承台结构钢筋具有钢筋型号种类及样式多、布置交错密集、绑扎工程量大的特点,且受钢筋结构内的基础环(或锚栓笼)、冷却水管、靠泊护舷与风机附属设施预埋件的影响,主体结构钢筋绑扎作业空间有限,逐根穿插绑扎钢筋工效低,采用传统工艺在外海海域进行单个承台结构钢筋绑扎需要有效作业时间为15~20 d,同时本工程所处海域受大风、涌浪等自然环境影响大,年有效工作日短,严重影响海上风电高桩承台基础结构的施工进度,且海上施工作业安全风险较大。

因此,有必要研制一种海上风电高桩承台主体结构钢筋模块化预制安装工艺,减少海上钢筋绑扎作业时间,提高外海海域海上风电高桩承台基础主体结构钢筋施工工效及质量,确保在有限合适的施工窗口期内优质高效地完成海上风电高桩承台基础结构施工[1-3]。

3 钢筋模块化预制安装总体方案的制定

根据海上风电高桩承台基础结构钢筋形式及布置特点,在陆上钢筋加工制作场内对本工程承台部分结构钢筋进行模块化预制生产,然后采用3 000 t多功能运输驳船将钢筋模块运输至海上风电高桩承台基础旁进行安装。通过采用承台钢筋模块化预制安装工艺,将高桩承台基础结构钢筋海上绑扎施工作业部分工作转移至陆上进行,缩短海上作业时间,减小恶劣海况及天气对高桩承台基础结构钢筋现场绑扎施工的影响,确保承台钢筋绑扎质量[4]。

4 钢筋模块化预制安装施工技术

4.1 施工工艺

本工程海上风电高桩承台基础结构钢筋总重为92.4 t,其中承台封底承重结构钢筋现场绑扎29.6 t,承台主体结构陆上模块化预制钢筋32.74 t,海上现场绑扎钢筋30.06 t。承台主体结构模块化预制钢筋在陆上出运码头进行集中制作,并对模块化钢筋进行临时加固,海上施工现场采用350 t全回转起重船及研制的专用吊具进行钢筋模块的安装施工[5-8]。

4.2 预制技术

1)高桩承台基础底板3层钢筋网模块预制

本工程高桩承台基础底板3层圆形钢筋网设计为3层×77根/层φ20 mm@200 mm钢筋,径向钢筋之间角度为60°,3层圆形钢筋网总重量为6.88 t,采取在陆上钢筋预制场内按照φ15.4 m直径、3层圆形钢筋网进行模块组拼预制,3层圆形钢筋网之间采用绑扎及短筋焊接工艺进行拼接组合,同时在3层圆形钢筋网顶部采用φ48.5 mm×3.5 mm的钢管进行加固连接,确保承台底板3层圆形钢筋网整体吊装刚度。承台底板3层圆形钢筋网开孔位置需要根据现场实际桩位图,采用CAD绘图法进行各个承台底层钢筋的下料及钢筋网的开孔,避免了承台底板钢筋在陆上模块化预制时出现临时下料不足的现象,确保高桩承台基础底板3层钢筋网预制模块在海上施工现场能够顺利就位安装,减少了现场施工耗时,见图2。

图2 承台底板3层钢筋网预制模块结构图Fig.2 Structural drawing of reinforced mesh prefabricated module on the third floor of bearing platform base plate

2)高桩承台基础侧面主筋及箍筋模块预制

本工程高桩承台侧面主筋设计采用240根φ20 mm@1.5°,钢筋直立长度4 100 mm,箍筋设计为27根φ16 mm@150 mm钢筋,承台侧面主筋与箍筋总重量为4.81 t,在陆上钢筋预制场内将高桩承台基础侧面主筋与箍筋之间采用绑扎及短筋焊接工艺进行拼接组合成模块,承台侧面主筋与箍筋预制组合模块沿垂直方向每间隔2 m采用φ48.5 mm×3.5 mm的钢管在水平方向按照八边形进行加固连接,确保承台侧面主筋与箍筋预制组拼模块的整体吊装刚度,见图3。

图3 承台侧面主筋与箍筋预制模块结构图Fig.3 Structural drawing of main reinforcement and stirrup prefabricated module on the side of bearing platform

3)风机基础环外环向钢筋模块预制

本工程风机基础环外侧竖向主筋设计为140根φ25 mm@2.57°的钢筋,采用逐根穿越基础环抗剪环预留孔位的钢筋安装施工工艺。

高桩承台内部基础环外环向钢筋被基础环与钢管桩桩顶连接件之间的连接板分成上、下2层,其中上层环向钢筋设计为140根φ25 mm@2.57°、2×140 根 φ25 mm@2.57°、3×140 根 φ25 mm@2.57°及4根φ28 mm@150 mm的钢筋,总重量为6.14 t。该环向钢筋内直径为6 400 mm,对环向钢筋采用φ48.5 mm×3.5 mm的钢管在水平方向按照八边形进行加固连接,基础环外环向钢筋之间采用绑扎及短筋焊接工艺进行拼接组合成模块,见图4。

图4 基础环外侧环向上层钢筋预制模块结构图Fig.4 Structural drawing of the prefabricated module of the upper reinforcement in the circular direction outside the foundation ring

高桩承台内部基础环外侧箍筋采用两种规格型号钢筋,并分成上、下2层,其中上层为5根φ28 mm@150 mm,下层为9根φ20 mm@150 mm的钢筋,总重量为0.98 t。箍筋直径为6 400 mm,被基础环外侧有连接件将箍筋分成8段,因此,首先需要将箍筋进行卷圆分成8段,然后按照设计箍筋位置分别进行分段箍筋绑扎安装,箍筋绑扎时与风机基础环抗剪环竖向主筋绑扎牢固。

4)风机基础环内侧钢筋模块预制

本工程高桩承台内部基础环内侧钢筋与基础环外侧钢筋结构形式类似,箍筋直径为5 500 mm,总重量为9.06 t。由于基础环内部钢筋直径为5 500 mm,而基础环顶部法兰内径为5 390 mm,因此,在钢筋模块化预制时,将箍筋按照直径为5 200 mm进行加工制作,并与承台主筋及环向钢筋之间进行连接加固,将模块化预制钢筋安装至基础环内部时,对箍筋按搭接位置按照长短错开切断,然后采用搭接焊的形式,将内箍直径由5 200 mm搭接至5 500 mm。采用φ48.5 mm×3.5 mm的钢管在水平方向按照八边形进行模块化预制钢筋加固连接,确保风机基础环内侧钢筋预制组拼模块的整体吊装刚度。

5)风机基础环外侧承台面层箍筋及基础环内侧钢筋网片模块预制技术

本工程基础环外侧承台面层箍筋设计为31根φ25 mm@150 mm的环形箍筋,施工时需要将其与承台面层主筋140根φ28 mm@2.57°进行绑扎连接,基础环内侧承台面层箍筋设计为9根φ25mm@120 mm的环形箍筋,施工时需要将其与承台面层主筋140根φ28 mm@2.57°进行绑扎连接;基础环内钢筋网设计为2层×20根φ20 mm@150 mm的钢筋网片,该钢筋网片焊接于承台面层主筋端部,以上钢筋总重量为4.87 t。在陆上钢筋预制场内将基础环外侧承台顶面箍筋、基础环内2层钢筋网分别拼接组合成模块,并采用φ25 mm钢筋对基础环外侧承台顶面箍筋、基础环内2层钢筋网预制模块进行环向加固连接,确保基础环外侧承台顶面箍筋预制组拼模块的整体吊装刚度,基础环内侧承台面层箍筋采用逐根绑扎工艺。

4.3 吊架及吊索具设计

本工程海上风电高桩承台钢筋预制模块根据其各自体积形状及重量分别采用新研制的圆环桁架式结构工装吊架及槽钢结构工装吊架,配合350 t全回转起重船在海上将其吊入钢套箱内进行安装施工。其中圆环桁架式结构工装吊架组成如下:钢桁架主弦杆采用HN244×175×7×11型钢,连接弦杆采用HN148×100×6×9型钢,主弦杆直径分别为φ14.599 m、φ10.687 m、φ6.775 m,以适应不同直径的钢筋预制模块吊装,钢桁架高度为1.6 m,钢桁架重量为15.5 t,槽钢结构工装吊架组成见图5,钢桁架采用 [20a槽钢。

图5 钢筋模块工装吊架结构图Fig.5 Structural drawing of reinforcement module tooling hanger

钢筋模块吊索具配置时考虑吊架、吊具及钢筋预制模块重量,按照35 t吊重进行计算,钢筋预制模块采用4点吊工艺,每根钢丝绳安全起吊重量为8.75 t,吊装钢筋预制模块用钢丝绳直径为32.5 mm。

5 施工工效分析

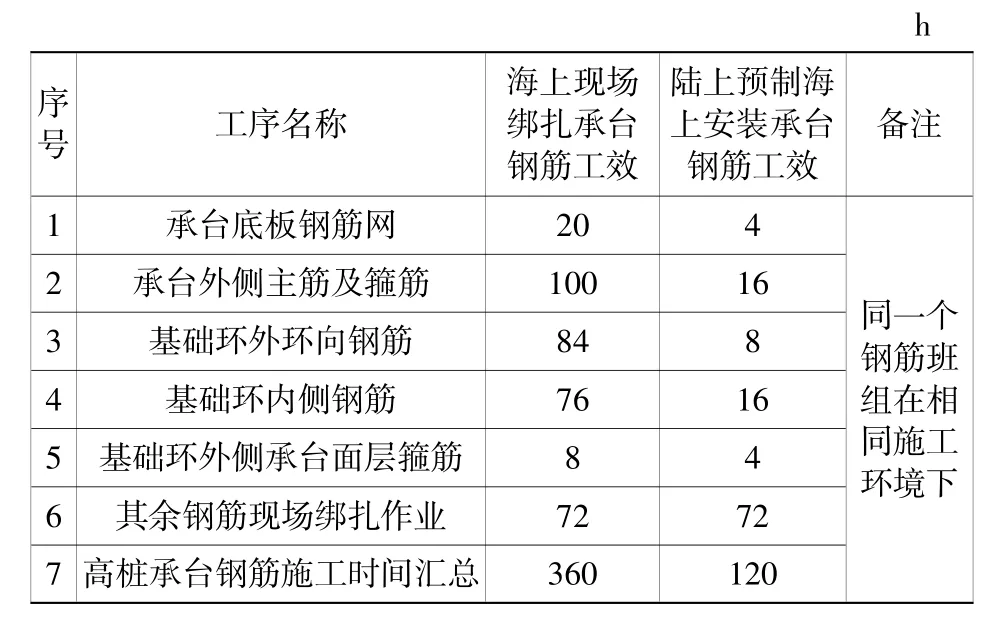

本工程海上风电高桩承台基础钢筋通过采用在陆上钢筋加工场内进行模块化集中预制、海上安装技术,缩短了承台钢筋绑扎及安装作业时间,降低了海上作业风险,在有效施工窗口期内,实现了单个承台基础钢筋施工完成时间仅为5 d,与按照在海上施工现场逐根绑扎承台钢筋的传统施工工艺需要15 d有效窗口期相比缩短了10 d,在施工工效方面取得了显著成效,见表1。

表1 海上现场绑扎与预制安装工效对比表Table 1 Comparison of work efficiency of binding and prefabrication installation on site

6 结语

研发的海上风电高桩承台基础钢筋模块化预制安装施工技术在国内福建莆田平海湾海上风电场二期项目工程高桩承台基础钢筋施工过程中,通过技术论证首次应用于实践,将高桩承台主体结构占比52%数量的钢筋进行陆上模块化集中预制、海上安装施工,可操作性强,减少了高桩承台基础钢筋海上绑扎、安装作业时间及恶劣海况、气候条件对施工的影响,施工安全风险小,显著提高了高桩承台钢筋海上绑扎、安装的施工效率及施工质量。对今后海上风电高桩承台基础钢筋施工具有借鉴意义。