微纳米VO2膜层高温相变原位X射线衍射测试方法研究

崔喜平, 姚 尧,葛玉强,郜闹闹,曾 岗,李 雪,洪光辉,郑 振

(1.哈尔滨工业大学 分析测试中心,黑龙江 哈尔滨 150001;2.哈尔滨工业大学 材料科学与工程学院,黑龙江 哈尔滨 150001)

现代微电子技术的快速发展,要求器件尽可能微小型化,而具有独特物理效应的微纳米膜层材料是实现器件微型化的关键材料,例如在光电设备、传感器等方面具有巨大应用潜力的二氧化钒膜薄层.二氧化钒(vanadium dioxide ,VO2)是V-O氧化物体系中价态较为稳定的一种,由于可作为光电转换器件和智能窗而被广泛研究[1-3].在温度诱导下,VO2可发生金属-绝缘相变(metal-insulator transition,MIT)[4-5],在相变点以下为单斜绝缘相,对红外光具有较高透过率,在相变点温度以上为导电的金红石相,且红外透过率明显降低[6-9].基于这一特性,VO2在智能窗中极具应用潜力: 当室内温度较低时,VO2膜层处于单斜相,红外透过率较大,从而提高室内温度.温度较高时,膜层相变为导体相,阻碍红外光透过,进而降低室内温度.但VO2膜层相变前后可见光透过率基本不变,因此无法直接判断膜层是否发生了相变,需要采取适当的测试方法确定相变温度与相变规律[10].目前较为成熟的测试方法是X射线衍射和透射电子衍射技术,其中透射电子衍射技术可判断纳米晶体的生长方向和排列结构等[11].但由于电子衍射强度较大,仅适用于大块、均质块体材料的物相分析.相对于透射电子衍射技术,X射线衍射技术(X-ray diffraction,XRD)由于具有较低的衍射强度和较薄的穿透深度,更适合于微纳米膜层样品的定性和定量分析,且可通过与计算机结合,使操作、测量和数据处理实现自动化.目前利用X射线衍射技术确定相变是最为简单、快捷的方法.

针对样品表面微纳米膜层材料(厚度<10 μm),一般采用商业X射线衍射仪配置的小角掠入射测试模块进行测试.这种入射模式可提高X射线在样品上照射的表面积,避免基底材料的信号干扰[12].但配置有小角掠入射模式的商业X射线衍射仪均不具备原位加热功能,无法实现材料的高温相变测试.而可实现原位加热的商业X射线衍射仪,往往只配备对称衍射模式.在对称衍射模式下,X射线聚焦良好且穿透力强,来自基底的强烈信号会覆盖膜层的自身信号,从而无法得到膜层的准确衍射信息[13-14].因此可进行原位加热的X射线衍射仪无法完成微纳米膜层材料的高温相变原位测试.

综上所述,目前商业X射线衍射仪均无法完成微纳米膜层材料的高温相变原位测试.为此,本文开发了利用自制加热样品台结合X射线小角掠入射衍射模块进行微纳米膜层材料高温相变的原位测试方法.该方法可用于相变温度低于300 ℃的微纳米膜层的相变测试,如涂覆或溅射在金属表面的氧化物膜层、相变聚合物膜层及GeSb金属复合膜层等材料的原位高温相变测试,克服了X射线小角掠入射衍射仪不配备原位加热装置的缺陷,解决了微纳米膜层材料的高温相变行为无法进行原位测量的问题,为深入理解微纳米膜层材料高温相变特性提供了技术支持.

1 试验部分

1.1 仪器与试剂

FJL560磁控溅射与离子束联合溅射设备(中科院沈阳科学仪器有限公司);Quanta 200F扫描电子显微镜(美国FEI公司);EmpyreanX射线衍射仪(荷兰Panalytical分析仪器公司,Cu-Kα辐射源);Lambda950近紫外可见光光度计(美国PerkinElmer仪器有限公司).

以石英基片与金属钒作为制备VO2膜层的原材料,其中金属钒纯度为99.95%.选择铜片作为专用加热样品台的原材料.

1.2 微纳米VO2膜层的制备

利用磁控溅射法在石英基底上制备微纳米VO2膜层:在FJL560磁控溅射与离子束联合溅射设备中,以钒靶作为阴极,石英基片作为阳极,在真空下分别通入氩气与氧气,并施加450 V的脉冲电压,沉积180 min,在石英基片上获得了厚度约为200 nm的VO2膜层.

利用Quanta 200F扫描电子显微镜观察微纳米VO2膜层的微观组织形貌.利用EmpyreanX射线衍射仪进行常温物相鉴定,并利用XRD结合自制的专用加热样品台进行VO2膜层高温相变原位测试.其中专用加热样品台由PID多功能加热装置进行加热.同时利用Lambda950近紫外可见光光度计测定不同温度下的光学特性.

1.3 专用加热样品台设计

微纳米膜层材料高温相变XRD原位测量装置结构如图1所示.其中自制专用加热样品台由底座、外壳和陶瓷加热环组成,利用独立的外接加热电路进行加热.其中底座和外壳均为40×30×2 mm3方形薄铜片.底座的上表面中心处设有环形凹槽,凹槽内径18 mm,外径28.2 mm,槽深1 mm,侧面设有矩形通道,通道一端开口,另一端连接环形凹槽.陶瓷加热环置于凹槽内并由导线与PID加热台的输出端相连,由24 V稳压蓄电池供电,构成完整的外接加热电路.样品台外壳的上表面开有尺寸为30×30.2×1 mm2方形槽,用以放置石英基底与膜层.在外壳和底座的中心处均开设直径18 mm通孔,用于在加热过程中测试微纳米VO2膜层光学性能.组装完成的专用加热样品台安装于X射线衍射仪上.测试时,将石英基片置于外壳的方形槽内,其中有沉积微纳米VO2膜层的一端朝上.加热过程中,PID加热台通过陶瓷加热环对样品台加热,进而对微纳米VO2膜层进行间接加热.在加热过程中通过图1中温控单元来调控微纳米VO2膜层的温度.

图1 微纳米膜层的高温相变X射线衍射(XRD)原位测试装置示意图

1.4 专用加热样品台温度校准

为保证微纳米VO2膜层能够被均匀加热至相变点以上,必须明确样品台与微纳米VO2膜层表面的温度分布规律.因低温时红外温度场误差较大,故利用热电偶温控单元测试控温效果并建立相应的表面温度场:将专用加热样品台与沉积有VO2膜层的石英基片划分为相同大小的9个区域,且每个区域一一对应.取每个区域的中心作为特征点,特征点位置划分如图2(a)所示.其中区域1~区域 8位于X射线扫描范围之外,但与内部加热环直接接触,其作用为向中心区域进行热量辐射,作为辐射传热区.中心区域为X射线衍射的主要作用区域,为保证后续测试结果准确,区域内温度需严格保证高于相变温度,因此对该区域进行二次划分,记为区域9-1至区域9-6,作为中心测试区,以进行更加精确的温度测量与控制.

VO2膜层的理论相变温度约为68 ℃[15],为保证VO2膜层完全相变,并检测专用加热样品台在升温过程中的控温效果,选取加热过程中的75和55 ℃作为特征温度.在PID加热台设定75和55 ℃的温度,加热至恒温并保温10 min后分别测量样品台与VO2膜层上各个特征点温度,并测量3次后取平均值.比较样品台与VO2膜层表面各个特征点温度,二者差值的稳定性即表明样品台的控温能力,VO2膜层的表面温度场可表征加热后膜层温度的均匀程度,各个特征点温度分布状况如图2(b)所示.由图2可见,当加热温度设定为75 ℃时,样品台各区域温度均处于74~75 ℃之间,而中心测试区的膜层温度较低,无法达到预设温度.此现象的出现归因于该区域依靠周围热辐射升温的受热形式,而非由陶瓷加热环和样品台直接传热,因此温度相对其他位置较低,但仍高于68 ℃的理论相变温度.当加热温度设定为55 ℃时,恒温后样品台各处温度均处于54~55 ℃之间.由于处于连接导线的位置,在区域2处出现温度的极小值.中心测试区各处温度均超过52 ℃,且区域内各个特征点之间温差小于1 ℃.

经测量多个特征点在不同温度下的温度,VO2膜层的各个特征点温度与初始设定温度温差保持在3 ℃以内,同时VO2膜层上不同特征点之间的温差小于1 ℃,因此专用加热样品台保证了良好的控温效果与均匀的温度场,能够满足后续原位高温相变测试的需要.在使用专用加热样品台进行加热时,应使加热温度设定值高出膜层相变温度3 ℃,以弥补样品台传热过程中的热量损耗.

图2 (a)微纳米膜层表面特征点位置,(b)各个特征点对应的温度分布图

2 结果与讨论

2.1 微纳米VO2膜层表面形貌

微纳米VO2膜层的表面形貌与微观组织特征如图3所示.在180 min的溅射时间下,石英基底表面沉积出一层平均厚度为205.4 nm的VO2膜层.沉积出的膜层厚度分布较为均匀,表面颗粒呈微小的球柱状,颗粒间的界面清晰可见,颗粒平均尺寸约为146 nm.由于在溅射过程中,大量溅射离子轰击基片导致温度升高,原子迁移速率加快,加速了膜层晶粒的长大,并造成部分颗粒之间出现团聚现象,团聚后的颗粒呈不规则的花瓣状,团聚的出现将引起膜层表面的粗糙度与颗粒平均尺寸的增大,同时亦会造成膜层厚度略不均匀.

图3 微纳米VO2膜层厚度与表面形貌扫描电镜照片

2.2 微纳米VO2膜层高温相变原位测量

在25 ℃下对微纳米VO2膜层进行XRD测试,测试后利用专用加热样品台将VO2膜层进行连续加热至50、65和70 ℃,同时分别原位获取VO2膜层在不同温度下的衍射图谱,如图4所示.对衍射角(2θ)为27~29 °的峰位进行精细扫描,衍射图谱如图4小图所示.由图4可见,任一温度下,在2θ为21、27.5、55和70 °处都存在明显的衍射峰,即VO2相特征峰,4个衍射峰的存在证明了在温度变化过程中,没有化学反应的发生.当温度由25 ℃升至65 ℃过程中,VO2衍射峰强度几乎不变化,峰位有微小偏移,这种微小的偏移来源于不同温度下的原子热振动强弱差异与缺陷的运动,并非发生物相变化.随后由65 ℃继续升高温度,当达到70 ℃时,微纳米VO2膜层的衍射峰相对于低温时发生明显偏移,峰位和峰强均发生大幅度的变化.而据文献[15]报道,VO2的理论相变温度约为68 ℃,由此确定这种衍射峰位大幅偏移是由VO2膜层相变导致的.

图4 25~70 ℃微纳米VO2膜层的X射线衍射(XRD)图谱

2.3 微纳米VO2膜层的光学特性

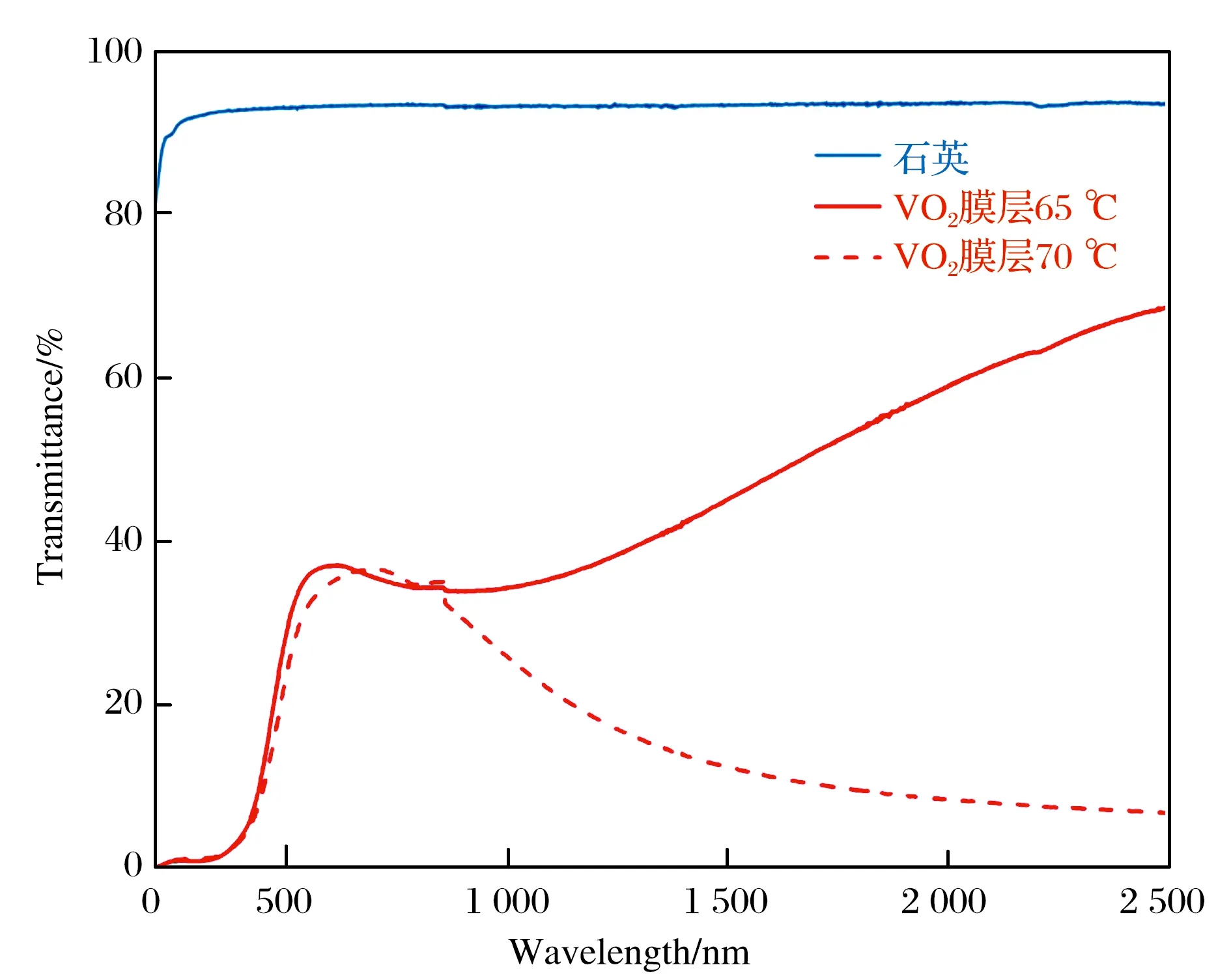

由分光计测得的微纳米VO2膜层透光率变化曲线如图5所示,在可见光波长范围内,VO2膜层保持了20%~40%透过率且在相变前后没有表现出透过率的较大差异.但由于表面出现了部分颗粒团聚,这在可见光波段易出现散射,进而导致在可见光波段透过率较低,无法达到高于50%的高透过率.而在红外光谱波段,随着红外光波长的增加,低温单斜相的红外透过率逐渐提高,平均透过率达到55%,而高温金红石相的透过率则逐渐降低,最低降至10%以下,平均透过率仅为13.7%.

相对于低温单斜相,70 ℃下高温相的红外透过率以及透过率变化趋势均显示出了较大差异,这与70 ℃下VO2膜层XRD图谱中衍射峰的偏移行为相对应.VO2膜层发生高温相变后,高温的金红石相具有较强的金属性,内部电子开始发生等离振荡,反射现象加剧,并出现透射光的截止频率,因此发生高温相变后,膜层的红外透过率急剧下降.而可见光频率较大,其数值远离截止频率,因此可见光透过率基本不受影响.在65和70 ℃下,虽然膜层对可见光透光性差别不大,但由于发生MIT相变,红外光的透光性出现较大差异,低温单斜相相的红外透过率明显高于高温金红石相.

图5 微纳米VO2膜层的光学性能演变图

3 结论

通过自制专用加热样品台结合商业X射线衍射仪的小角掠入射衍射模块,成功开发出一种微纳米膜层材料的高温相变原位测量方法.本方法控温精确、装置成本低、测试过程简便、测量结果准确,为解决300 ℃以下微纳米膜层材料的高温相变原位测量问题提供了一种简单易行方法.

利用本文开发的微纳米膜层高温相变的X射线衍射原位测量方法,准确获得了微纳米VO2膜层的相变规律,即相变温度为65~70 ℃,并探讨了相变前后微纳米VO2膜层光学特性即透过率的变化规律.验证了此方法的准确性.