宣钢1 号高炉长寿高效生产实践

路 鹏 吕志敏 王 根 褚润林 闫 军 苏爱民

(河钢集团宣钢公司)

0 概况

宣钢1 号高炉(2 500 m3)于2008 年3 月15日点火生产,安全生产已超过11 年,单位炉容生铁产量为8 836 t/m3。宣钢1 号高炉在设计上采用了国内先进的装备和工艺,如炉底炉缸部位采用“国产炭砖+美国UCAR 炭砖+陶瓷杯砌体”复合炉衬,并使用FK 系统自动监测内衬烧蚀状况;炉腹、炉腰及炉身下部采用4 段铜冷却壁,冷却系统采用联合软水密闭循环冷却系统等。近年来,通过优化上、中、下部调剂,加强长寿化管理,控制住了1 号高炉炉体冷却壁水管破损增加以及炉缸侧壁温度超标的趋势,高炉相关指标得到了改善,实现了高炉长周期稳定顺行。

1 长寿高效生产技术措施

宣钢炼铁工作者经过10 多年的努力,对大高炉长寿管理及生产维护做了大量的理论与实践探索研究,已经完全掌握了大型高炉操作与稳定控制技术,并逐渐形成了以宣钢原燃料为基础的高炉生产操作与长寿维护系统技术体系。

1.1 提升原燃料质量

1.1.1 烧结矿质量提升

2016 年10 月开始将烧结矿熔滴试验作为常规检测,统计各试验数据,形成铁前试验数据库,分析铁料单品种料与入烧结构综合冶金性能,制定烧结矿配料结构评分系统,最终形成烧结配矿的闭环控制,实现烧结质量的改善。尤其是对宣钢烧结矿的微结构特性开展了相关研究,并在此基础上提出了提升烧结矿还原性的相关措施,进一步提升其还原性能,以达到促进高炉实现稳定顺行、节焦降耗的目的[1]。烧结矿转鼓强度和还原性变化如图1 所示。

1.1.2 改善焦炭质量

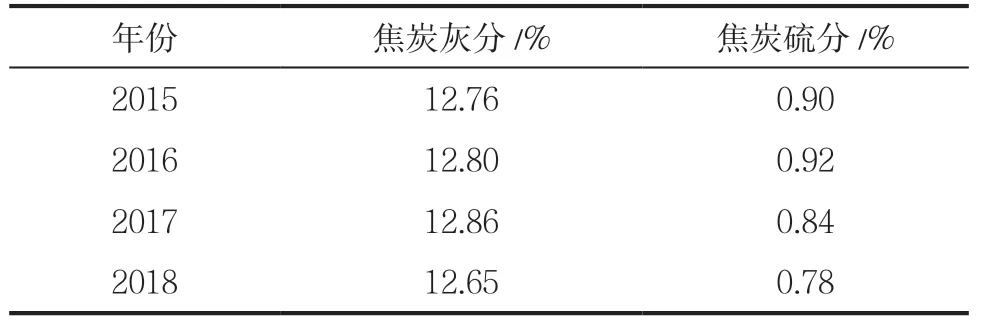

2017 年,对自产焦炭逐步实施降硫方案,高硫煤配比由8%降至4%,配加低硫焦煤新资源15%,焦炭含硫由0.90%降至0.83%。同时精细配煤,合理调整用煤矿点,控制焦炭灰分不超13.0%。宣钢2015-2018 年焦炭灰分、硫分变化趋势见表1。

图1 烧结矿转鼓强度及还原性的变化

表1 宣钢2015-2018 年焦炭灰分、硫分变化趋势

1.2 高炉下部初始气流合理控制

风口调整是控制下部气流最有效的措施,高炉风口随着原燃料条件和生产状况的不同进行调整,高炉风口带温度及炉缸侧壁温度大幅度上升且炉缸不活时,应逐渐减小风口的直径或配合使用长风口,适当提高风速与鼓风动能,以吹透中心、抑制边缘气流、提高死焦堆的透液性、减弱铁水环流的发生,从而减少对炉缸侧壁的侵蚀,达到降低冷却壁温度的目的,实现高炉的稳定顺行[2-6]。

1 号高炉已处于炉役后期,风温水平降低导致鼓风动能下降,同时炉缸侧壁温度阶段性偏高,必须保持足够的鼓风动能和风口回旋区深度,吹透中心,保证炉缸活跃度。为此,1 号高炉从2017 年5 月开始逐步调整风布局,风口面积由原来的0.339 3 ㎡缩小至现在的0.328 5 ㎡(如图2 所示),风口长度由L 585 mm 改为L 615 mm,铁口上方风口长度改为L 635 mm,高炉实际风速保持在250 m/s以上,鼓风动能达到了110 ~120 kJ/s(原来是100 ~110 kJ/s),为保持炉缸活跃性,合理分布初始气流奠定了基础。

图2 宣钢1 号高炉送风面积的变化

1.3 优化装料制度,维护合理操作炉型

一般而言,初始合理的煤气流分布有利于高炉形成稳顺的软熔带,伴随风量的增加,会推动煤气流逐步向操作者所希望的抑制边缘靠近,形成以中心为主的有助于促进发展成良好操作炉型的气流分布[7-10]。

上部调剂制度与下部煤气流分布匹配,使高炉内部温度场和外部强化冷却相对平衡,达到相对稳定炉体热负荷,是维持合理稳定的操作炉型,减缓炉墙侵蚀的主要途径。1 号高炉布料从中心注焦模式转变为“平台+漏斗”布料模式,从开始的兼顾中心、发展边缘逐渐过渡到目前的适当发展中心、抑制边缘气流的合理分布趋势,布料矩阵由逐步演变为。通过上下部调整,实现了高炉煤气流分布合理、稳定,炉体热负荷整体稳定在85 000 ~100 000 MJ/h 之间,冷却壁水管烧漏现象也得到了控制,冷却壁水管损坏情况变化如图3 所示。

图3 宣钢1 号高炉冷却壁水管的损坏情况

1.4 冷却制度调整

中部煤气流分布控制,主要是通过高炉冷却制度的分段式管理来配合实现,通过计算高炉在高度上和圆周方向上的热负荷进行分区管理。不同高度区域的热负荷管理标准不同,圆周上应保持热负荷的均匀,同时还需要依据不同高炉的生产特点将热负荷控制在一个合理的范围内,太高可能会导致炉墙渣皮脱落、边缘管道行程,太低会导致炉墙结厚。

形成合理的操作炉型需要结合原燃料的条件,通过调整气流分布和冷却制度来形成有利于炉况稳定顺行的操作炉型,在高炉炉役的不同阶段,操作炉型的管理标准也需要不断变化,以实现高炉长期的稳定顺行。

在高炉生产实践中,结合冷却壁温度和炉体热负荷的变化趋势,优化冷却系统和供水参数,摸索出合适的炉体控制数据,维持合理的操作炉型, 才能保证高炉稳定顺行。针对进入炉役末期的炉体现状,1 号高炉软水的进水温度由46 ℃降低至40 ℃。通过冷却制度的调整,满足了高炉在不断强化过程中的渣皮稳定性,高炉冷却壁温度和炉体热负荷处于合理控制范围。

1.5 稳定造渣制度

造渣制度应该适合于高炉冶炼的要求,有利于高炉的稳定顺行,尤其在炉役后期高炉强化冶炼条件下,保持炉渣的稳定性和良好的流动性显得愈加重要[11]。Al2O3、MgO 和碱度对炉渣的流动性影响很大,Al2O3上升导致炉渣黏度和熔化性温度上升,而MgO 增加起到缓解作用。2016 年曾一度尝试降低烧结矿MgO 含量,由2.1%逐步下调至1.7%左右,同时高炉炉渣的MgO/Al2O3比值由0.55 左右降低到0.50 左右,炉内表现为压差升高,炉外出铁时常出现炉渣粘稠、粘沟现象,引发炉况波动,最终烧结矿MgO 含量又由1.7%提高至2.1%左右,随后高炉炉况很快恢复至正常。2018 年烧结矿MgO含量与高炉压差对应关系变化如图4 所示。

图4 烧结MgO 含量与1#高炉压差对应关系的变化

实践表明,在现有高炉炉渣Al2O3偏高(>15%)及渣铁比偏高(>340 kg/t)的情况下,高炉炉渣镁铝比不宜进一步降低,为保证炉渣具有良好的稳定性和流动性,高炉炉渣镁铝比应保持在0.55 左右。

同时,通过实行低硅低硫操作方针,生铁含硅量基本控制在0.25%~0.40%,含硫量保持在0.025%~0.035%,铁水物理热按照1 500 ~1 520 ℃控制,四班统一操作,注重细节,减少因人为操作因素所导致的不利影响,维持炉温、风量、料速的连续性和稳定性,杜绝连续低燃料比现象发生,保证充沛的渣铁物理热[12]。

1.6 严格控制有害元素含量

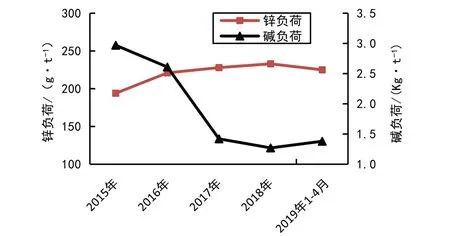

高炉内有害元素(主要包括K、Na、Zn)的循环富集,会导致高炉炉墙粘结、煤气流紊乱、热制度失常等,引起炉况不顺,严重影响了高炉的经济技术指标,同时也增加了设备的维护难度;高炉内有害元素含量的增加会加重对炉体砖衬的侵蚀,尤其是炉缸风口区域,侵蚀形成的煤气通路是造成炉缸侧壁温度异常升高的主要原因,同时富集的有害元素还会导致高炉炉体上涨及风口上翘,对高炉长寿生产影响很大。近几年来,通过控制进厂原料有害元素,控制高锌物料循环使用,实现了高炉入炉锌负荷≤350 g/t,碱负荷≤4 kg/t 的控制目标,有效地减少了由于有害元素对高炉长寿及稳定顺行带来的不利影响。宣钢1 号高炉有害元素入炉负荷变化趋势如图5 所示。

图5 宣钢1 号高炉有害元素入炉负荷变化趋势

1.7 定修灌浆

利用定修机会对确认点进行炉体灌浆,及时将炉缸炉墙冷侧可能出现的气隙和煤气通路填充密实,从而实现高炉炉墙的无气隙化运行。灌浆过程中必须严加控制,以防止灌浆压力过高对墙体产生危害,一般灌浆压力不宜超过1.5 M Pa。

2 取得的效果

通过采取上述措施,在连续保持炉况16 个月稳定顺行的基础上,1 号高炉技术经济指标不断提升。2019 年第一季度,高炉入炉焦比完成340 kg/t,同比降低15 kg/t,煤比完成172 kg/t,同比提高19 kg/t,再创历史最好水平,为企业生产稳定及成本降低创造了良好条件。

3 结语

(1)炉役后期的高炉实际内型直径变大,高径比减小,下部通过适当缩小风口面积,加长风口长度,吹透中心,保证炉缸活跃是炉况稳定的关键.

(2)炉役后期装料制度调整上保证充足稳定的中心气流,适当抑制边缘气流,实现煤气流的稳定控制是实现高炉炉况稳定的重点.

(3)对高炉渣镁铝比控制范围要视原燃料条件、操作条件分别对待,不能一概而论。就目前宣钢高炉炉渣Al2O3含量偏高(>15%)及渣铁比偏高的情况下,高炉炉渣镁铝比不宜长时间低于0.53。

宣钢1 号高炉通过采取一系列操作技术,目前高炉炉缸炉底温度处于正常水平,炉体冷却壁损坏频率减少,炉况长期稳定顺行,技术经济指标不断改善,有望实现15 年的设计炉龄。