工业企业动态安全风险评估模型在某炼钢厂安全风险管控中的应用*

王彪 刘见 徐厚友 吕垒

(中钢集团武汉安全环保研究院有限公司 武汉 430081)

0 引言

我国工业化、城镇化持续推进,生产经营规模也不断扩大,新型和传统生产经营方式并存,各类事故隐患和安全风险交织叠加,企业主体责任落实不力、安全生产基础薄弱、监管体制机制和法律制度不完善等问题依然突出,生产安全事故易发多发,尤其是重特大安全事故频发势头尚未得到有效遏制[1-2]。为了化解此问题,国家推行了安全生产“三道防线”,即风险分级管控、隐患排查治理和事故应急救援。其中,最关键的就是风险分级管控,企业开展安全风险辨识、评定安全风险等级和有效分级管控安全风险。选用适当的风险评估方法对安全风险辨识与分级的准确度至关重要,目前企业进行安全风险辨识与分级一般选用半定量的作业条件危险性评价法(LEC),该方法是评价作业人员在某种具有潜在危险的作业环境中进行作业的危险程度,危险程度的级别划分比较清楚、醒目[3]。但是,由于它主要是根据经验来确定3个因素的分数值及划定某个危害因素的危险程度等级,具有一定的局限性;而且它是对某种作业的局部评价,不能对企业整体或者某个单元进行评估分级。笔者所在科研院所上世纪90年代通过多年的现场试点,不断探索安全控制论的理论及其应用的问题,建立了适合企业安全风险动态特性的数学模型(即工业企业动态安全评价模型),并解决了有关指标的定义和赋值的问题,其既能反映风险单元的安全风险等级,又能动态反映企业动态风险等级状况,本文主要介绍该方法在某炼钢厂安全风险等级评定上的应用。

1 概述

工业企业动态安全风险评估模型是采用系统安全风险辨识与分析方法,全面辨识系统中潜在的各种危害因素,为系统安全风险控制提供决策依据,同时发掘系统安全风险分级所需信息,为系统安全风险分级创造条件。它运用多种安全评价方法[4-7],如FMECA、FTA、BIM、HAZOP、FMEA、事故统计分析等,判别危险形态、风险严重度、波及范围、形成事故原因、人为失误状况等有关情况和参数,利用安全控制论的理论,建立了适合企业安全管理动态特性的安全评估数学模型,并基本解决了安全风险评估有关指标的定义和赋值的问题。其总体思路是以系统论、信息论、控制论为指导思想,从现代控制论角度,将系统安全风险水平视为系统中存在的固有安全风险以及系统的安全风险管控能力这一对矛盾体相互斗争的结果。企业安全风险现状评估过程主要包括三个方面内容:系统风险辨识、系统风险管控能力诊断、系统综合安全风险评估,进而确定企业各风险点的风险等级和企业安全风险现状。

2 系统安全风险评估模型

2.1 系统安全风险水平动态模型

系统安全风险水平是衡量系统安全风险管控能力[8]的标尺度,定义为

(1)

式中,Y为伤亡率,G为常数(按给定千人负伤率确定)。

系统安全风险水平随系统风险状态的变化而变化,其变化的内生动力是系统中风险与控制二者矛盾的斗争,即安全风险管控效力。因此,某一时间系统安全风险水平是上一时间系统风险管控效力之和,即

S(K)=S(K-1)+B(K)

(2)

式中,S(K)为评价年度安全风险水平;S(K-1)为初始安全风险水平;B(K)为评价年度管控能力。此式说明了安全风险水平具有积累效力。

B(K)=αC-βH

(3)

式中,α,β为常数,α=0.068 8,β=0.55;C,H为系统危险指数。此式表征了系统中危险H与管控能力C两者斗争。B(K)<0,C处劣势,S下降;B(K)=0,两者持平,S保持稳定;B(K)>0,C占优势,S上升。

(4)

2.2 管控能力有关指标

(1)管控能力系数C。管控能力系数是班组、车间和公司三级管控能力考评的综合结果,即

C=0.3C班组+0.4C车间+0.3C公司

(5)

式中,C班组,C车间,C公司为各级考评结果。

(2)系统平均危险指数H。若系统中有N个风险点,系统的危险指数无疑应为

(6)

但在数学模型中伤亡率Y(k)为相对量,因此危险指数亦应取相对量。我们定义各风险点的加权平均量-系统平均危险指数H作为系统数模计算的危险参数[9-11]。

(7)

式中,N为系统中风险点个数;hi为第i个风险点危险指数;Ei为第i个风险点危险暴露时间。

(3)风险点危险指数h。单个风险点危险指数定义为

h=hs(1+K1)(1+K2)(1+K3)E

(8)

式中,hs为风险点本质安全化水平指数,分类、赋值如图1所示;K1为设计、工程危险系数,K1赋值以每有1项按5/100计;K2为环境危险系数,K2按K1赋值原理进行;K3为物质危险系数。按表1确定物质分类取值系数;E为暴露时间。以人员暴露于风险点影响范围内的时间来确定。

图1 风险点本质安全化分类及赋值

表1 物质危险系数赋值

(4)风险点分级管控标准。风险点一般根据其风险大小及管理要求进行分级,并实行分级管理。该风险由危险频度指数及风险严重度确定。风险点的危险频度指数由式(8)计算确定;风险严重度即风险点一旦被触发可能造成损伤的程度,根据评估对象的特点,分别采用公式推算法和经验估算法来确定有关风险点的危险影响范围。关于风险点严重度的最终确定,主要考虑以下因素:①根据风险点潜在破坏能量所确定的破坏影响范围(R);②暴露于破坏影响范围内的人员状况和设备系统情况; ③风险点对破坏影响范围内的单元破坏系数;④风险点发生火灾、爆炸事故对临近风险点的连锁反应。

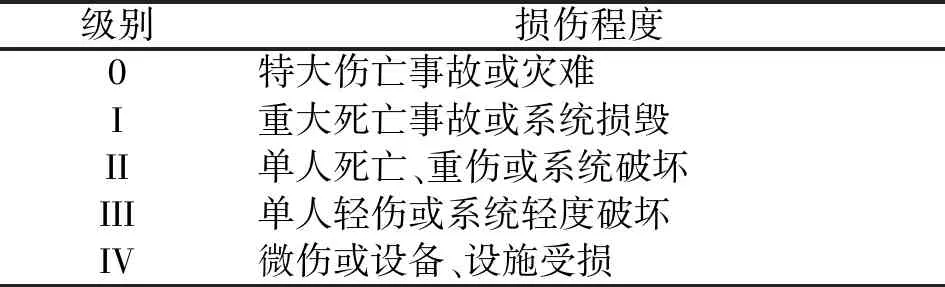

风险点严重度分级标准见表2。

表2 风险严重度分级

风险点管理级确定原则如表3所示。

表3 风险点管理级别确定原则

风险点分级管理对应关系见图2。

图2 风险点分级管理

(5)安全风险水平的分级标准。安全风险水平计算结果为百分制,分级标准见图3。

图3 安全风险水平分级标准

S1为及格上限值,S2为临界下限值。S1、S2根据给定伤亡率目标值P及系统人数M决定,计算公式如下:

(9)

(10)

按照安全风险等级分级标准,将系统安全风险水平分级与安全风险等级对应标准如表4。

表4 系统安全风险水平S与安全风险等级对应标准

3 应用举例

现以某炼钢厂为应用对象,应用该评估模型对其安全风险现状水平评估。该厂现有3座转炉、2台连铸机、2套精炼设备、93台天车、转炉煤气回收装置、3座混铁炉、脱硫装置、模铸生产(含注锭、脱模、搜型、整模等)设备以及其他辅助设备、设施,如供煤气、供氧气、供水等。

3.1 风险点评估结果综合分析

经过对该炼钢厂31个风险点进行系统危险辨识,共发掘事故模式471条;通过隐患排查其设备、设施、工艺缺陷70项,作业环境缺陷共76项。使用式(8)计算各风险点危险频度指数,利用公式推算法和经验估算法确定风险点的危险影响范围,根据表2确定各风险点严重度级别,最后按照表3确定各风险点的管理级别,综合分析结果如表5。

(1)事故模式分析。从表5中可以看出,转炉炉前作业区、高位平台、精炼作业区、连铸台上、连铸台下、散状料输配系统、钢包修砌作业区等7个风险点事故模式数量偏多,合计占全部总数的34.5%。应重点加强上述风险点所在岗位作业人员的风险意识、技能、知识,通过KYT活动等手段,提高职工安全素质。

(2)缺陷分布分析。缺陷数较多的风险点主要是混铁炉、转炉炉前作业区、高位平台、渣道、精炼作业区、连铸台上、连铸台下、吊铁水钢水天车等,其中具有4项以上缺陷的风险点共有20个,占风险点总数的64.52%,其缺陷数共有136项,占总缺陷数的93.2%,应重点加强有关风险点的固有危险隐患整改工作。

表5 某炼钢厂风险点评估结果汇总

(3)危险暴露状况分析。从表5中可以看出,混铁炉、转炉炉前作业区、一次净化除尘装置、连铸台上、连铸台下、脱模扫型挂板作业区、整模作业区、钢包修砌作业区、吊铁水钢水天车、连铸检修作业等10个风险点危险暴露时间较长,应重点加强上述风险点的技术革新改造工作,降低危险暴露时间。

4.实践性特征。智能是个体在社会生产和社会实践中形成的解决问题、处理问题、探索问题、发现问题、获取新知识的一种能力[3]。智能的实质就是在社会实践中实际问题和生产出社会所需要产品的能力,可见,多元智能理论具有实践性特征。

(4)发生事故风险严重度分析。从发生事故的后果看,可能发生Ⅰ级事故(即可能导致重大死亡事故或主要系统毁灭)的风险点有8个,占总数的26%。可见,混铁炉、转炉炉前作业区、汽化回收装置、高位平台、一次净化除尘装置、精炼作业区、连铸台上及吊铁水、钢水天车等8个风险点发生事故可能造成死亡事故或主要系统毁灭的重大、恶性事故,应重点采取措施进行控制。

(5)风险点危险发生频度分析。从表5可见,发生事故频度较高的8个风险点依次为:钢包修砌作业区、连铸台上、转炉炉前作业区、连铸设施检修、精炼作业区、混铁炉、连铸台下及整模作业区。

(6)风险点管理级别。根据风险点风险严重度、发生概率及炼钢厂安全管理实际,可将炼钢厂各风险点进行管理分级(见表5),以便企业进行风险点分级管理。炼钢厂A级风险点共有5个,分别是转炉炉前作业区、净化回收装置、高位平台、连铸台上及吊钢水铁水天车;B级风险点共有16个;C级风险点共有8个;D级风险点共有2个。

3.2 系统安全风险水平动综合评估

(1)风险点危险指数计算。据风险点辨识表,各风险点的危险指数有关参数如表6所示。

则根据式(7)可求得系统危险指数H=7.74。

(2)安全风险水平计算。据前述评估模型,系统安全风险水平计算如表7所示。

表7中初始安全风险水平S(K-1)按定义式(1)计算所得,故系统安全风险水平为63.14。

表6 某炼钢厂风险点危险指数一览

表7 系统安全风险水平计算结果

图4 系统安全风险水平等级划分

3.3 应用结果分析

采用工业企业动态安全风险评估模型,通过对该炼钢厂进行综合安全风险评估,结论如下:

(1)该炼钢厂系统安全风险水平为63.14,处于及格级;对应的该炼钢厂安全风险等级为“一般风险”,标示色为“黄”。

(2)系统危险管控能力指数为0.298,说明系统安全状况处于上升趋势,炼钢厂安全管理工作已逐步走上正轨。

(3)系统动态安全风险评估结果表明系统危险控制状况尚不十分理想,具体表现为:①近十年事故统计分析结果反映,每年发生1~4人重伤或死亡事故的可能性为75%;②炼钢厂危险频度指数为7.74,危险发生可能性较高;③发掘的缺陷部分尚未整改,炼钢厂发生转炉喷溅、煤气中毒爆炸、起重伤害(含坠罐)、车辆伤害、结晶器爆炸等重大事故的可能性仍然存在。

(4)该炼钢厂A级风险点共有5个,分别是转炉炉前作业区、净化回收装置、高位平台、连铸台上及吊钢水铁水天车;B级风险点共有16个;C级风险点共有8个;D级风险点共有2个。应按照风险点分级管理要求对其进行分级管控。

4 结语

该企业安全风险动态特性的数学模型既能反映风险单元的安全风险水平,又能动态反映企业或系统动态风险水平,通过在某炼钢厂安全风险等级评定上的应用,为“湖北省2017年安全生产专项资金科技项目-基于遏制重特大事故的企业重大风险辨识评估技术与管控体系研究”课题中关于动态风险评估模型的建立提供了一条思路。下一步我们将据此进一步研究,提出基于重特大事故的企业重大风险辨识评估的固有风险评估计量方案和动态风险评估计量方案,建立基于现代信息技术的单元风险评估模型,为全面实施和推进重大风险管理,预防和减少重大事故的发生提供一种技术解决方案。