淋涂用不饱和聚酯白色底漆的制备

李相权,李梦雨

(1.安徽名士达新材料有限公司,安徽马鞍山 243000;2.上海建桥学院信息技术学院,上海 201306)

0 引言

目前,节能减排及可持续发展已成为我国国民经济发展的主要方向,人们对家具产品制造及使用过程中的环保要求也越来越高,当前家具企业进行的底漆涂装以空气喷涂为主,不但生产效率低下,涂层不均匀使打磨工作量大增,工人劳动强度大,而且喷涂过程中产生的漆雾和挥发性有机化合物(VOC)严重影响作业场所的空气质量,威胁工人的身体健康,各地方政府也对家具行业VOC 的排放提出了更高的要求,面对这种严峻的环保形势,众多家具企业受到停产及限产的处理,这促使家具企业正逐步淘汰高耗能、低能效的传统涂装工艺,并尝试使用新的涂装工艺及设施以满足生产及环保要求。

淋涂法是涂料从淋漆机上方的机头流出,落下形成一道连续完整的漆幕,工件由输送带进给,通过淋幕刀下方的漆幕,其表面就会被淋上一层均匀的涂层,多余的涂料经回流槽回流至涂料料斗中,再由输送泵输送到涂料库循环使用。当工件进给速度稳定,漆幕连续均匀时,就能获得厚度均匀的涂层,淋涂法被广泛用于板式家具、酒店家具、电视柜茶几、办公家具、木门及装饰挂板等的涂装。采用淋涂的涂装方式具有以下优势:

(1) 适合流水线生产,提高涂装有效性,涂料利用率高,涂装过程中几乎没有涂料损失,淋幕流下的余漆通过收集装置返回涂料槽后可以循环使用,它的用漆量可比喷涂节约30%~40%,油漆利用率达95%以上。

(3) 减少涂装危害,作业环境好,淋涂过程中不会产生漆雾飞溅现象,无废水及固体废弃物需要处理,减少VOC 排放50%以上,能够达到现有行业排放标准,显著改善劳动条件,保证了工人的身体健康,有利于环保治理。

(4) 涂装效果好,工件涂层均匀且稳定,涂膜平整光滑,抗下陷性好,明显优于喷涂施工工艺,轻度打磨即可达到要求,打磨量大大减少,特别是可以采用机械化打磨,降低打磨人员的劳动强度及减少打磨人员,提高打磨效率和质量,保障空气中的灰尘量得到有效控制,减少打磨粉尘对生产的影响,同时由于底层平整度好可以降低面漆桔皮短波值,改善面漆流平效果,提高鲜映性及镜面效果。

(5) 操作简单,劳动强度低,工艺参数易控制,涂层厚度可根据需要调整,便于车间涂装管理,解决家具企业手工喷涂作业质量不稳定的难题,产品的品质也更加稳定,有效降低返工率,同时也不需要技术熟练的喷油工人,彻底解决家具企业招工难,特别是招不到熟练喷油工的难题。

采用淋涂施工的底漆即使是溶剂型涂料,也具有节能减排的优点,对环境要求也不象水性涂料那样苛刻,对家具企业而言是一个既省时又省力的解决方案。但淋涂施工的难点在于消泡性和淋幕的控制,特别是采用不饱和聚酯白色底漆进行淋涂施工时,因配漆时加入蓝白水容易引起剧烈反应而产生大量的氧气,导致漆液出现较多泡沫,加上淋涂过程中,涂料需由泵辅助循环,流动及撞击都会夹带大量空气进入漆液而形成气泡,给消泡造成极大困难;同时因不饱和聚酯白色底漆的活化期较短,涂料中的杂质或表面张力等原因,也会导致淋涂过程中容易出现跳幕、断幕等不良现象。不同于喷涂施工可以通过调整施工黏度及喷枪使涂料雾化达到最佳状态后才进行喷涂施工,较大的剪切力使充分雾化的漆液中的气泡在漆液颗粒高速撞击基材表面时破碎而容易消泡,而淋涂施工过程中的漆液颗粒到达基材表面的速度较低,无法撞碎气泡而使其残留在涂膜内部,明显加大了消泡的难度,施工后的气泡在涂膜干燥过程中无法完全消除,导致板面容易出现针孔及气泡等缺陷,严重影响生产效率及产品品质,这些难题一直困扰着家具企业,未能积极采用淋涂方式进行涂装作业。

本研究针对这种状况,对原材料进行筛选及优化,使不饱和聚酯白色底漆能够满足淋涂工艺要求,淋涂施工时淋幕稳定,有效避免施工过程中出现断幕,闪幕及气泡现象,满足家具企业的涂装要求,有利于促进家具涂饰的自动化和机械化,使家具品质更有保障,制造成本更可控,使员工作业环境更健康安全,是家具企业解决环保问题的有效方案。

1 试验部分

1.1 原材料

不饱和聚酯树脂、硬脂酸锌、流平剂、消泡剂、分散剂、防沉流变剂、阻聚剂、钛白粉、重钙、滑石粉、苯乙烯、稀释剂、蓝水、白水,均为工业品。

1.2 不饱和聚酯白色底漆的制备

不饱和聚酯白色底漆的配方见表1。

表1 不饱和聚酯白色底漆的配方Table 1 The formula of unsaturated polyester white primer

制备工艺:将配方量的不饱和聚酯树脂及分散剂投入分散缸内,高速搅拌分散10 min,然后投入钛白粉、防沉剂、硬脂酸锌及填料,高速搅拌分散至细度合格,加入余下的助剂搅拌均匀,用苯乙烯调节体系黏度,检测合格后过滤,包装。

在这4个子系统中,每个子系统都能独立高效运行。然而,由于子系统间的独立性,它们之间无法完美地协调工作,整个机房/系统并不能达到效率峰值。将这4个子系统与基于网络的关系控制器结合,则可对所有部件实施优化,使它们的协调程度达到单个机组的效果。

1.3 性能测试

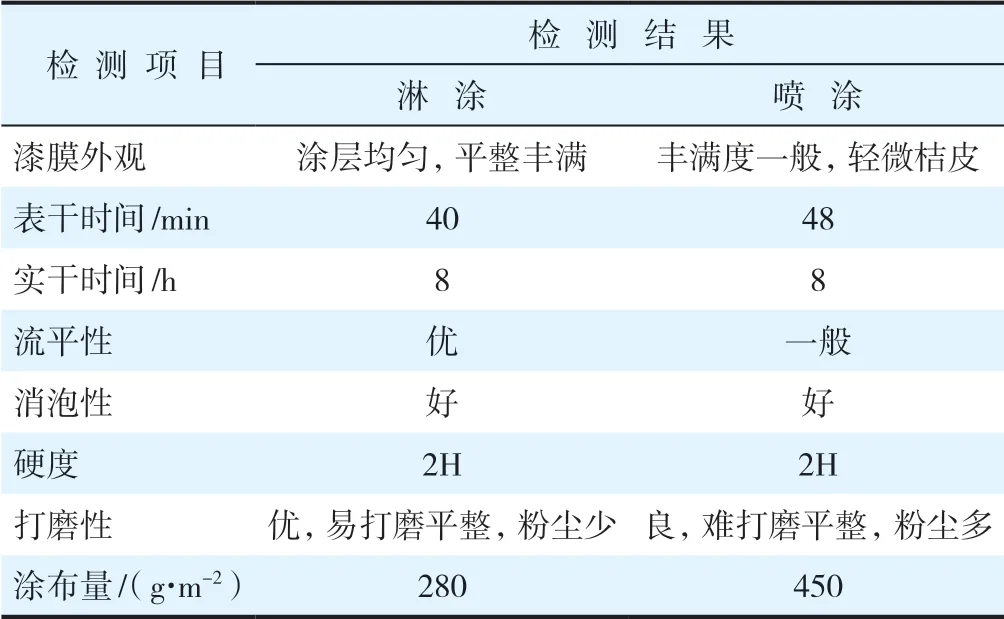

按m(主漆)∶m(稀释剂)∶m(蓝水)∶m(白水)=100∶40∶1~2∶1~2 的配比,取上述组分混合均匀后,分别进行淋涂及喷涂施工,按标准检测涂膜性能,结果见表2。

表2 涂膜性能检测结果Table 2 The performance test results of coating film

由表2 可见,淋涂施工的涂膜性能明显好于喷涂施工,涂膜品质更稳定,同时节省涂料及减少打磨工作量,有效提高了工作效率,减少对环境的污染,有利于改善环境质量。

2 结果与讨论

2.1 不饱和聚酯树脂的影响

不饱和聚酯树脂是制备不饱和聚酯白色底漆的主体,它的性能基本上决定了涂料的性能,因此树脂的选择是配方设计中最重要的环节之一。本试验采用实际生产中曾经使用过的几种不饱和聚酯树脂制备白色底漆进行测试,其对涂料性能的影响见表3。

表3 不饱和聚酯树脂的影响表3 The influence of unsaturated polyester resin

由表3 可见,不同的不饱和聚酯树脂的淋涂施工性及涂膜性能也有较大差别,由于各生产厂家选用材料及制造工艺的差异,特别是如果选用的工业级双环戊二烯杂质含量较高时,制备树脂过程中部分杂质的反应活性较强,将导致一些副反应的发生,生成一些小分子低聚物,在反应后期如果不能将这些低分子馏分除去,就会对涂料体系的消泡性及干燥性产生不利影响,配漆时这些小分子聚合物容易产生大量泡沫,特别是在淋涂施工过程中经过多次循环冲刷后,产生的气泡会更多,这些低分子馏分的存在也容易引起表面张力差异,增加断幕风险,严重影响淋涂施工,同时在树脂固化时,它没有参与交联固化反应而成为游离态,影响涂膜的干燥性,易产生针孔弊病,严重影响涂膜平整性及打磨性。

本试验选择的4#不饱和聚酯树脂基本无稳泡的小分子低聚物,具有较好的润湿颜填料的能力,制漆时树脂能快速渗透进颜填料颗粒的缝隙中,将颗粒中的空气置换出来,充分润湿和分散粉体粒子,减少高速搅拌分散时间,大大降低了罐内涂料气泡,改善开罐效果,在与蓝白水混合时,反应速度均衡而不剧烈,防止急速反应产生大量的气泡,也能够加快淋涂施工过程中的破泡速度,避免对淋涂造成不利影响,淋涂后对底材润湿性好,渗透能力强,可快速将板材表面孔隙中的空气置换出来而快速流平形成光滑平整的涂膜,消除气泡及针孔等涂装弊病,同时因反应速率均衡可避免涂料体系黏度增大过快而引起的断幕现象。

2.2 消泡剂的影响

不饱和聚酯白色底漆固含量高,在涂料的高速分散阶段容易将大量空气引入涂料中,产生气泡,特别是硬脂酸锌对分散产生的大量泡沫具有较高的稳泡性,通常气泡较多,这些气泡不易逸出和消除,加上配漆过程中加入蓝白水后同样易产生反应泡沫,极大地增加了消泡难度,而且淋涂施工过程由于泵的辅助循环,涂料反复流动及撞击而卷入的空气也会产生大量气泡,这些气泡可以从淋涂机头出口处破坏漆液帘幕,影响淋涂施工的稳定性,也会导致涂膜出现针孔及缩孔等表面缺陷。

不饱和聚酯白色底漆淋涂过程中消泡困难一直是一个较为复杂的问题,需要添加破泡能力强的消泡剂来减少或消除此类现象,因此消泡剂的选择极为关键。通过选择具有较低表面张力,不溶于发泡液体的消泡剂,其形成的细小的颗粒均匀分布在发泡液体中,使泡沫的表面张力急剧变化,它在气/液界面间扩散,使气泡膜壁快速变薄,致使分子膜裂开,最后导致气泡破灭,不溶的消泡剂再进入另一个泡膜壁的表面,重复上述过程,直到消除所有泡沫。本研究对若干消泡剂品种进行了筛选试验,结果如表4 所示。

表4 消泡剂的影响Table 4 Effect of defoamer

由表4 可见,消泡剂对涂料施工性及涂膜性能影响较大,消泡性不好固化后涂膜不平整,形成气泡或针孔;消泡能力太强则与体系相容性差而易断幕,导致涂膜出现缩孔等弊病。单一消泡剂很难满足淋涂施工的要求,通过消泡剂C 与D 搭配使用,发挥协同作用,显示出优异的抑泡和脱泡效果,不但能有效抑制在制漆过程及配漆加入蓝白水后的反应泡,而且可以提高淋涂过程中的脱泡效果,避免淋涂过程中产生大量气泡,保持淋幕稳定,促使淋涂后出现的气泡迅速从涂膜中释放出来并迅速流平,有助于消除涂膜的缩孔、针孔及气泡等弊病。

消泡剂用量太少时,消泡能力差,达不到效果;消泡剂用量过大时,会造成与树脂体系相容性差,导致出现断幕及缩孔现象,试验表明,消泡剂用量在0.2%~0.4%时效果最佳。

2.3 其他助剂的影响

有机硅流平剂由于其表面张力较低,在淋幕过程中,稍微有些风吹草动,就容易引起有机硅在表面分布不均匀,从而引起漆幕的表面张力差,造成落下的漆幕产生较剧烈的表层流动,使低表面张力部位的漆幕变薄而导致破幕,因此应尽量避免选用有机硅类流平剂。本试验选择添加0.2%~0.4%的有消泡功能的非硅类流平剂,其具有较好的表面状态控制能力,基材润湿性良好,防缩孔能力强,可有效改善涂膜的平坦性,其有限的相容性可降低不饱和聚酯白色底漆与底材间的表面张力,特别是其具有一定的消泡能力,不但能够减少漆液回流冲溅引起的气泡,而且能有效改善涂料体系对底材的润湿性能,淋涂施工后能快速渗入基材表面孔隙中,及早将孔隙中吸附的空气驱赶出去,防止成膜过程中由于体系黏度上升阻碍气体排出而导致的针孔及缩孔弊病,同时由于它同不饱和聚酯树脂相容性有限,可以在短时间内迁移到涂膜表面,形成单分子层,降低湿膜内部苯乙烯的挥发,保持湿膜的表层流动性,延长流动时间,保证涂膜表面张力均匀化,提高抗缩孔能力,消除桔皮等弊病,使涂膜光滑平整,配合合适的消泡剂能够有效避免气泡及断幕现象的发生,具有良好的涂装效果。

加入0.01%~0.02%的阻聚剂,能够延长不饱和聚酯白色底漆的活化期,避免涂料体系黏度增长过快引起断幕的弊病。

2.4 白水的影响

作为不饱和聚酯白色底漆引发剂的白水在固化过程中起主要作用,不过由于生产白水的厂家采用的原材料及合成工艺不同,制备的白水成分与性能也有较大差异,如果白水的含水量过高,配漆时容易形成大量气泡;而部分企业通过直接添加过氧化氢来提高白水的活性氧含量,在使用此类白水时,过氧化氢会快速分解,未能与树脂及时反应,同样会产生大量气泡,对淋涂施工造成不利影响。

应选择正规大厂生产的合格白水,并在保证涂膜性能的前提下,尽量减少蓝白水的用量,不但能减少气泡的产生几率,同时可避免漆液黏度增大过快而导致淋涂过程中出现断幕现象。

2.5 硬脂酸锌的影响

为了提高不饱和聚酯白色底漆的打磨性,需要在白色底漆中添加硬脂酸锌,由于硬脂酸锌本身是具有表面活性的皂化物,一般有较强的稳泡作用,特别是当少量硬脂酸锌溶于涂料体系时就更易于产生泡沫,一旦出现气泡就极难消除,应通过反复试验选择合适的硬脂酸锌,同时在满足打磨性的前提下尽量减少硬脂酸锌的用量,降低涂料出现气泡的风险,避免影响淋涂施工,表5 是不同品牌硬脂酸锌的测试结果。

表5 硬脂酸锌的影响Table 5 Effect of zinc stearate

由表5 可见,不同品牌的硬脂酸锌性能相差很大,本试验选择的硬脂酸锌D 搭配合适的填料,能明显减少涂料气泡,不会影响淋涂施工,具有良好的综合性能。

3 结语

通过选择合适的原材料制备淋涂用不饱和聚酯白色底漆,具有淋幕稳定,淋涂不起泡的特点,很好地满足了家具企业涂装工艺的机械化,连续化的要求,能较好地控制涂装质量,提高工件的合格率及生产效率,同时可以大幅度节省涂料及人工费用,减少打磨工作量,降低粉尘,明显改善员工的劳动环境,特别是减少了涂装过程中的VOC 排放,能够满足环保法规的要求,具有较好的经济和社会效益,为提高家具产品的市场竞争力提供有力的保障。