基于田口法的永磁同步电机转子优化设计

邱瑞林 华青松 张洪信 史成龙

摘要: 为降低永磁同步电机在高速运转过程中存在的振动和噪音问题,本文以转子磁钢的极弧系数、磁钢厚度和定转子之间气隙径向距离为优化参数,采用田口优化算法对永磁同步电机转子进行优化设计,建立正交实验矩阵,利用ANSYS Electronics Desktop电磁仿真软件进行有限元仿真实验,在保证效率不降低的前提下,优先选择齿槽转矩和转矩脉动最低的参数组合。仿真结果表明,优化后与优化前相比,齿槽转矩降低了27.5%,转矩脉动降低了17.2%,效率提高到96.959 4%。与传统全水平正交优化方法相比,该设计节约了优化实验的次数,减少了优化设计所需要的时间,提高了优化效率。说明田口优化算法在电机优化设计中具有可行性和实用性。该研究对实际电机设计具有理论指导意义。

关键词: 永磁同步电机; 田口法; 转子; 齿槽转矩; 转矩脉动; 优化设计

中图分类号: TM341; TM351文献标识码: A

目前,中国在制造业规模方面虽然已成为世界第一,但是还存在着大而不强的问题。在2015年全国两会上,我国领导人就当前制造业遇到的机遇和挑战,规划了“中国制造2025”的伟大发展蓝图[1],在该蓝图下,高速电机的发展也迎来了加速阶段。由于高速电机具有相对体积小,能够直接驱动高速装备,减小增速机构带来的结构复杂和效率低的问题,所以具有较高的应用潜力,广泛应用于高速飞轮储能、航空航天、高速磨床、新能源汽车等领域。在进行高速电机优化设计过程中,需要对电机转矩、振动、效率等性能进行优化,以达到电机最优布局方案及更低的噪声表现。在符合特定约束条件下,利用数学模型寻求电机结构设计的最佳方案,使电机各方面的性能达到最优化。电机优化设计方法按优化范围分类,有全局优化和局部优化两种优化方法。其中,全局优化方法有遗传算法、粒子群优化算法、蚁群算法等[24]。张懿夫等人[5]采用遗传算法和响应面法相结合的方法,找到电动汽车用无刷电机转子结构的最佳设计参数;周汉秦等人[6]通过结合模式搜索法改进的遗传算法,对表贴式永磁同步电机进行优化,但其先后采用两种不同遗传算法进行优化设计,优化步骤较为繁琐;马丹丹[7]利用改进的粒子群算法对双定子无刷双馈电机转子进行优化,但其优化目标函数的建立非常复杂。局部优化方法有梯度下降法、搜索法、田口法等优化方法[810]。相比于全局优化算法,局部优化算法在电机最优区间附近,优化速度快,优化效率高[1113],但對高速永磁同步电机的优化研究目前还较少。因此,本文采用田口法对一款高速永磁同步电机转子进行优化设计,获得转子结构优化参数的最优组合。与传统全水平正交优化方法相比,该设计缩短了优化时间,提高了工作效率。该研究具有较好的应用前景。

1田口法

田口法是田口玄一博士开发的一种优化方法,起初是为提高产品质量,使产品品质稳定,对各种干扰的影响降到最低[14],后来田口法优化渐渐运用到各行各业中。田口法作为一种局部优化方法,可以同时对多个电机性能参数进行优化,利用经过设计的正交仿真实验,可以省去大量的实验次数,以最快的速度找到最优的参数组合。

高速永磁同步电机要求电机的转矩波动小,稳定性强[15]。由于定子齿槽槽型的结构及气隙中磁场的分布会使电机出现一定的齿槽转矩和转矩脉动,对电机的噪音和振动具有一定的影响[16]。通过以电机输出的扭矩不小于最高转速时输出的扭矩为约束条件,选择电机的极弧系数、磁钢厚度、气隙参数作为优化变量,以齿槽转矩、转矩脉动和效率作为优化目标,并在电机原始参数附近适当的选择实验水平值,建立正交实验矩阵,利用ANSYS Electronics Desktop电磁仿真软件进行有限元仿真实验,最后利用统计学工具对仿真实验结果进行分析,分离出不同优化参数对电机性能的影响程度,选择需要优化的方向及不同优化参数的最优水平组合,并将优化后获得的参数组合放入有限元仿真软件中进行仿真,验证优化的可行性及优化效果。

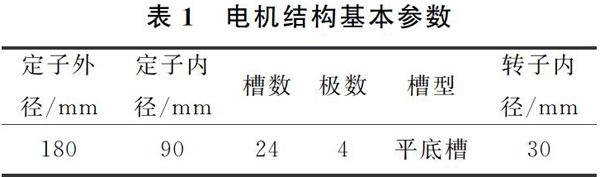

本文采用田口法对一款36 kW,40 000 r/min高速永磁同步电机转子结构进行优化,电机二维模型1/4平面图如图1所示,电机尺寸参数示意图如图2所示,电机结构基本参数如表1所示。

2田口法优化

本文对高速永磁同步电机转矩性能和效率进行优化,使电机的齿槽转矩和转矩脉动尽可能的小,使电机能够更加平稳运行,减少振动和噪音,同时可使电机的效率能够更高,减少能源消耗及电机的温升特性。因此,选择齿槽转矩波动值、转矩脉动波动值和效率作为优化指标参数。

2.1选取参数水平

在选择电机优化参数时,主要选择对电机性能影响较强的电机结构参数。磁钢厚度影响电机的气隙磁密和每极磁通[17],这是影响电机性能的一个关键因素,所以选择磁钢厚度作为优化参数;极弧系数影响电机的有效磁通,继而影响磁路中各部分的磁密情况和饱和情况[18]。因此,选择极弧系数作为优化参数;气隙影响着气隙磁密的畸变率,进而影响电机的涡流损耗和转矩脉动性能[19],因此选择气隙径向距离作为优化参数。在优化参数中,极弧系数的计算公式为

式中,α1为磁钢的弧度系数;τ为极距的弧度。不同优化因子与不同水平数值如表2所示。

根据所选电机需要优化的参数和其需要实验的水平值,设计实验正交表。要求正交表平均覆盖到选取的参数和水平,这样可以全面体现不同参数和不同水平对电机性能的影响。

2.2正交实验

正交实验可以对多因素水平进行优化,具有均匀统一的重要特点,在很大程度上减少实验次数、节约实验成本。正交表是正交实验的关键,正交表的构建有专门的算法,不同因子的排列组合根据建立的方法不同,实验次数也不同,如果选择方法不合理,会导致实验次数和实验成本的增加[20]。因此,合理选择正交表至关重要。

正交表一般可以表示为Ln(Ak),其中,n表示实验次数;A表示水平值数;k表示优化因子个数[21]。如果要进行全面实验,共需53=125次实验,这不仅需要大量的实验时间,而且对计算机硬件性能也有很大的要求。采用田口法优化,仿真实验时间可以节约80%,如果对更多优化因子和水平数进行优化实验,那么节约的时间将会更多,不但降低优化设计周期,提高电磁工程师对电机优化的效率,而且将为企业节约成本和创造更多价值。

设计优化实验正交表及其仿真实验所需要的优化电机性能结果,Ln(Ak)正交表如表3所示。

2.3分离实验结果

在进行实验结果分析时,需要采用平均值工具来计算全体实验结果的平均值。全体仿真实验平均值为

式中,n为仿真实验次数;xi为每次仿真实验的结果。

根据田口法,计算正交实验中各电机性能结果的平均值,全部正交实验结果平均值如表4所示。

为判断不同优化参数对电机优化目标性能的作用,需要分离不同优化参数下不同水平数的平均值。计算极弧系数在不同水平下的平均值为

式中,x(α)为极弧系数α在某一水平下的平均值;xα,1~xα,5为该极弧系数水平下5次不同实验的实验结果。同理,将不同优化目标在不同水平下的平均值进行分离,各分离参数下的实验结果如表5所示。

由表5可以看出,齿槽转矩在极弧系数上先增大后减小再增大,且在极弧系数水平数为4,即极弧系数为0.81时达到最小值,其最小值为161.072 9 mN·m,齿槽转矩在磁钢厚度上先减小后增大,在气隙上呈下降趋势;转矩脉动在极弧系数和气隙上呈下降趋势,转矩脉动在磁钢厚度上呈上升趋势;效率在极弧系数上先增大后减小再增大,且在极弧系数水平数为5,即极弧系数为0.82时达到最大值,最大值为96.814 1%,效率在磁钢厚度上呈上升趋势,效率在气隙上是先增大后减小,且在气隙水平数为4,即气隙为1.75 mm时达到最大值,最大值为96.951 5%。

利用方差值表示电机在不同优化参数及不同水平数时优化目标结果的离散程度,某一优化参数下的方差占全部优化参数方差之和的比重,可表示该优化参数对电机优化目标性能作用大小。极弧系数方差为

式中,Sα为极弧系数α的方差;x(α)i为极弧系数在i水平数下的平均值;x为全体实验的平均值。

2.4最优参数组合实验

利用方差值可以得出不同因子对优化目标平均值的方差及其所占该电机性能方差总和的比例,各参数对实验结果的影响比重如表6所示。

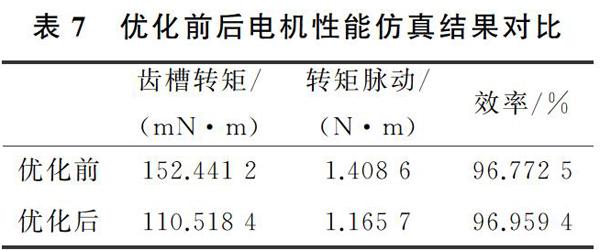

由表6可以看出,在当前所选择的仿真实验水平下,气隙对齿槽转矩、转矩脉动和效率影响最大,磁钢厚度对电机性能的影响较小,极弧系数对电机性能的影响最低。齿槽转矩最低的组合為α(4)H1(3)H1(5),转矩脉动最低的组合为α(5)H1(1)H1(5),效率最高的组合为α(5)H1(5)H1(4),本文优先选择齿槽转矩和转矩脉动最低的参数组合,且保证电机效率不降低,优化后的组合为α(4)H1(3)H1(5)。优化前后电机

性能仿真结果对比如表7所示。由表7可以看出,优化后的仿真结果与优化前相比,齿槽转矩降低了27.5%,转矩脉动降低了17.2%,说明齿槽转矩和转矩脉动性能优化效果明显,效率略有提高,满足不降低效率的优化前提。

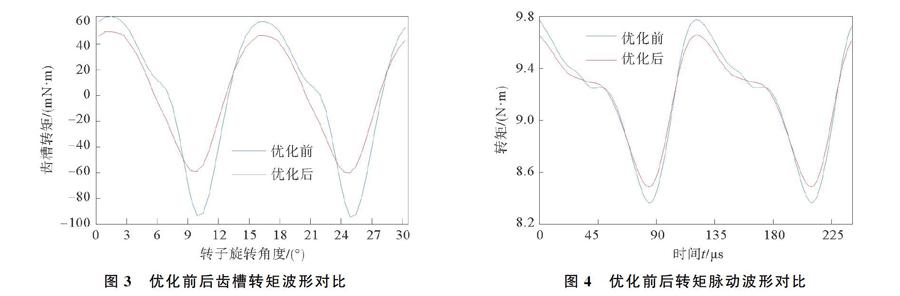

优化前后齿槽转矩波形对比如图3所示,由图3可以看出,优化后的齿槽转矩波形不仅振幅较优化前小,且波形更加光滑,接近正弦型曲线,说明由于齿槽结构造成的气隙谐波也有所降低;优化前后转矩波形对比如图4所示,由图3和图4可以看出,齿槽转矩和转矩波形的波峰部分总是略微向电机旋转方向的正方向偏移,这是因为转子磁极方向穿过气隙的磁力线角度基本对称,但在磁极旋转方向的前部和后部的磁力线会有不同程度的扭曲,一般旋转方向前部的磁力线角度较大,后部的磁力线角度较小,导致磁极旋转方向前部的磁密较高,产生的转矩脉动也就较大。

3结束语

为了提高电机运行的稳定性,降低电机的齿槽转矩和转矩脉动,本文采用田口法优化算法对电机转子结构进行优化设计,利用ANSYS Electronics Desktop电磁有限元仿真软件进行田口法正交仿真实验,找到最优的转子极弧系数、磁钢厚度和气隙的参数组合。优化后的仿真实验结果表明,齿槽转矩降低27.5%,转矩脉动降低17.2%,齿槽转矩和转矩脉动性能得到了有效的优化,验证了田口法在电机优化设计中的实用性和可行性。与传统全参数水平优化方法相比,田口法仿真实验次数大大减少,其优化设计时间也相应减少,缩短了优化设计的周期。该研究在实际电机设计过程中具有现实指导意义。

参考文献:

[1]杨木春. 智能制造——浅谈“中国制造2025”的主攻方向[J]. 数字化用户, 2018, 24(1): 215, 219.

[2] Faiz J, Keyvani-Boroujeni B. Optimal design of internal permanent magnet motor for starter/generator of hybrid electric vehicle[C]∥2006 12th International Power Electronics and Motion Control Conference. Portoroz, Slovenia: IEEE, 2006.

[3]王亚权. 基于田口算法的永磁同步电机多目标优化设计[D]. 秦皇岛: 燕山大学, 2018.

[4] 杨国彬. 基于响应面法和遗传算法的开关磁阻电机优化设计[D]. 赣州: 江西理工大学, 2019.

[5]张懿夫, 徐衍亮. 基于遗传算法和响应面法的电动汽车用永磁无刷电机转子结构优化设计[J]. 微电机, 2018, 51(11): 1218.

[6]周汉秦, 黄晓艳, 方攸同. 基于改进遗传算法的表贴式永磁同步电机优化设计[J]. 微电机, 2017, 50(5): 69, 21.

[7]马丹丹. 基于改进粒子群算法的双定子无刷双馈电机转子优化设计[D]. 沈阳: 沈阳工业大学, 2019.

[8] 屠文东. 基于罚函数法的双凸极永磁电机的优化设计研究[D]. 南京: 东南大学, 2007.

[9]卢杨, 苗虹, 曾成碧. 基于Taguchi方法的表面内置式永磁同步电机多目标优化设计[J]. 微电机, 2019, 52(9): 15, 24.

[10]张永平, 段小麗, 郭英桂, 等. 基于GA-PSA的纺织用永磁同步电动机优化设计[J]. 微特电机, 2018, 46(11): 8486, 91.

[11]温嘉斌, 于岚. 田口方法在永磁同步电机结构优化中的应用[J]. 哈尔滨理工大学学报, 2019(5): 6469.

[12]关世伟. 大规模全局优化问题的高效算法研究[D]. 西安: 西安电子科技大学, 2018.

[13]王艾萌, 温云. 基于混合遗传算法的内置式永磁同步电机的优化设计[J]. 电机与控制应用, 2017(3): 5965, 95.

[14]Rashidaee S, Gholamian S A. Cogging torque reduction in surface permanent magnet motors using taguchi experiment design and finite element method[J]. International Journal of Intelligent Systems & Applications, 2012, 4(11): 3339.

[15]童海滨, 张鸿. 永磁同步电动机控制系统在高速电梯上的应用[J]. 硅谷, 2011(22): 6061.

[16]陆静平. 抑制无刷直流电动机齿槽转矩脉动的设计方法[J]. 制造业自动化, 2011, 33(18): 79, 81.

[17]赵朝会, 朱德明, 秦海鸿, 等. 切向结构永磁同步电机中磁钢厚度对性能的影响[J]. 南京航空航天大学学报, 2007, 39(1): 121126.

[18]陈鸣. 极弧系数对永磁同步电动机性能的影响[J]. 微特电机, 1992(4): 1719.

[19]梁京辉, 乔鸣忠, 张晓锋. 气隙大小对五相异步电动机性能影响的分析[J]. 船电技术, 2010, 30(1): 710.

[20]高泽梅. 内嵌式永磁同步电动机优化设计及特性分析[D]. 太原: 太原理工大学, 2016.

[21]刘文卿. 实验设计[M]. 1版. 北京: 清华大学出版社, 2005.

Optimal Design of Permanent Magnet Synchronous Motor Rotor Based on Taguchi Method

QIU Ruilin, HUA Qingsong, ZHANG Hongxin, SHI Chenglong

(School of Electromechanic Engineering, Qingdao University, Qingdao 266071, China)Abstract: In order to reduce the vibration and noise problems of the permanent magnet synchronous motor during high-speed operation, the polar arc coefficient of the rotor magnet steel, the thickness of the magnet steel and the radial distance between the air gap between the stator and rotor are used as optimization parameters. The rotor of the permanent magnet synchronous motor is optimized, the orthogonal experiment matrix is established, and the finite element simulation experiment is performed using the electromagnetic simulation software of ANSYS Electronics Desktop. Under the premise of ensuring that the efficiency is not reduced, the parameters with the lowest cogging torque and torque ripple are preferred combination. Simulation results show that compared with parameters before optimization, the cogging torque is reduced by 27.5%, the torque ripple is reduced by 17.2%, and the efficiency is increased to 96.959 4%. Compared with the traditional full-level orthogonal optimization method, this design saves the number of optimization experiments, reduces the time required to optimize the design, and improves the optimization efficiency. It shows that the Taguchi optimization algorithm is feasible and practical in the optimization design of motors. This research has theoretical significance for practical motor design.

Key words: permanent magnet synchronous motor; Taguchi method; rotor; cogging torque; torque ripple; optimal design

收稿日期: 2020-01-10; 修回日期: 2020-03-04

基金项目: 国家自然科学基金资助项目(51705268);青岛市民生科技计划项目(196192nsh)

作者简介: 邱瑞林(1993-),男,硕士研究生,主要研究方向为永磁电机设计与优化。

通信作者: 华青松(1975),男,教授,博士,硕士生导师,主要研究方向为风电传动及控制工程技术。 Email: 8988596@qq.com